Die Hauptvorteile der chemischen Gasphasenabscheidung (CVD) zur Synthese von Nanomaterialien sind ihre außergewöhnliche Kontrolle über die Eigenschaften des Endprodukts, ihre Fähigkeit, Materialien von sehr hoher Reinheit und Qualität herzustellen, und ihre Vielseitigkeit bei der Abscheidung einer breiten Palette von Substanzen auf komplexen Oberflächen. Dies macht sie zu einer der effektivsten und am häufigsten verwendeten Techniken zur Herstellung fortschrittlicher Nanomaterialien wie Graphen und Hochleistungsdünnschichten.

Im Kern sollte die chemische Gasphasenabscheidung nicht nur als Beschichtungsmethode verstanden werden, sondern als Präzisionswerkzeug auf atomarer und molekularer Ebene. Sie bietet die notwendige Kontrolle, um Nanomaterialien von Grund auf mit spezifischen, vorhersagbaren und überlegenen Eigenschaften aufzubauen.

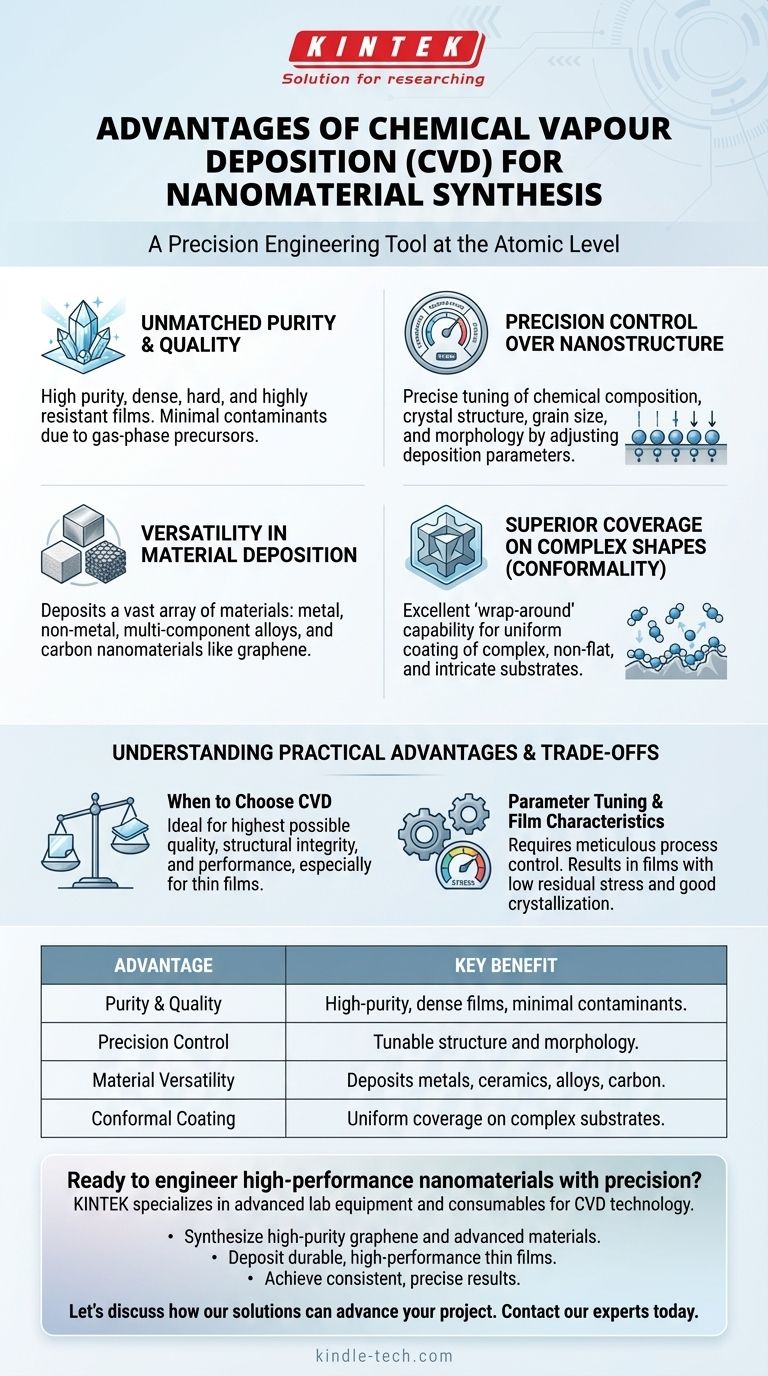

Warum CVD bei der Nanomaterialsynthese herausragt

Die chemische Gasphasenabscheidung ist ein Prozess, bei dem ein Substrat einem oder mehreren flüchtigen Präkursoren ausgesetzt wird, die auf der Substratoberfläche reagieren oder sich zersetzen, um die gewünschte Abscheidung zu erzeugen. Dieser Bottom-up-Ansatz verschafft ihr einen deutlichen Vorteil im Nanobereich.

Unübertroffene Reinheit und Qualität

Der Prozess erzeugt von Natur aus Materialien mit sehr hoher Reinheit, da die Präkursoren als Gase eingeführt werden, wodurch Verunreinigungen, die bei nasschemischen Methoden üblich sind, minimiert werden.

Dies führt zu Filmen, die dicht, hart und sehr widerstandsfähig gegen Beschädigungen sind. Die kontrollierte Abscheidungsumgebung gewährleistet ein überlegenes Endprodukt.

Präzise Kontrolle über die Nanostruktur

CVD bietet eine unübertroffene Kontrolle über das Endmaterial durch sorgfältiges Anpassen wichtiger Abscheidungsparameter wie Temperatur, Druck und Gasflussraten.

Dies ermöglicht die präzise Abstimmung der chemischen Zusammensetzung, Kristallstruktur, Korngröße und Morphologie des Materials, welche genau die Faktoren sind, die die Funktion eines Nanomaterials definieren.

Vielseitigkeit bei der Materialabscheidung

Die Technik ist nicht auf eine enge Klasse von Substanzen beschränkt. Sie kann zur Abscheidung einer Vielzahl von Materialien verwendet werden.

Dazu gehören Metallfilme, Nichtmetallfilme, Mehrkomponentenlegierungen und komplexe Keramik- oder Verbindungsschichten. Ihre Verwendung bei der Synthese von Kohlenstoff-Nanomaterialien, einschließlich Graphen, ist besonders bemerkenswert.

Überragende Abdeckung auf komplexen Formen

Eines der herausragenden Merkmale von CVD ist ihre hervorragende "Ummantelungsfähigkeit", auch bekannt als Konformalität.

Da die Abscheidung aus der Gasphase erfolgt, kann der Prozess komplexe, nicht-ebene und kompliziert geformte Substrate gleichmäßig beschichten, was für viele andere Abscheidungstechniken eine erhebliche Herausforderung darstellt.

Die praktischen Vorteile und Kompromisse verstehen

Während die Qualität des Outputs von größter Bedeutung ist, tragen auch die praktischen Aspekte der CVD zu ihrer weiten Verbreitung bei. Es ist jedoch entscheidend zu verstehen, wo sie in der Landschaft der Nanomaterialsynthese einzuordnen ist.

Wann CVD anderen Methoden vorzuziehen ist

Traditionelle Techniken wie hydrothermale und Sol-Gel-Methoden sind für bestimmte Anwendungen effektiv. CVD ist jedoch die bevorzugte Wahl, wenn das primäre Ziel die höchstmögliche Qualität und Strukturkontrolle ist.

Während andere Methoden für die Massenpulversynthese einfacher sein mögen, zeichnet sich CVD bei der Herstellung von Hochleistungsdünnschichten und Beschichtungen aus, bei denen Reinheit und strukturelle Integrität nicht verhandelbar sind.

Die Bedeutung der Parameterabstimmung

Die erheblichen Vorteile von CVD stellen sich nicht automatisch ein. Sie sind ein direktes Ergebnis einer sorgfältigen Prozesskontrolle.

Das Erreichen des gewünschten Ergebnisses erfordert Fachwissen bei der Abstimmung der Abscheidungsparameter. Dieser Kompromiss zwischen Kontrolle und Komplexität ist zentral für den CVD-Prozess.

Günstige Filmeigenschaften

Die resultierenden Filme weisen oft geringe Eigenspannungen und eine gute Kristallisation auf. Dies sind kritische Eigenschaften, um die Stabilität und Leistung des Materials in seiner endgültigen Anwendung, insbesondere in der Elektronik und Optik, zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Synthesemethode hängt vollständig von der beabsichtigten Anwendung und den erforderlichen Eigenschaften des Nanomaterials ab.

- Wenn Ihr Hauptaugenmerk auf höchster Materialreinheit und Leistung liegt: CVD ist die ideale Wahl für die Herstellung dichter, hochreiner und kristalliner Filme mit überlegener Härte und Beständigkeit.

- Wenn Ihr Hauptaugenmerk auf präziser Strukturtechnik im Nanomaßstab liegt: CVD bietet eine unübertroffene Kontrolle über Morphologie, Korngröße und Zusammensetzung, einfach durch Anpassen der Prozessparameter.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer oder 3D-Substrate liegt: Die hervorragende konforme Abdeckung von CVD gewährleistet eine gleichmäßige und hochwertige Abscheidung selbst auf den kompliziertesten Oberflächen.

Letztendlich ist die chemische Gasphasenabscheidung eine grundlegende Technik, die gasförmige Präkursoren in hochwertige, präzise konstruierte feste Materialien umwandelt.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Reinheit & Qualität | Hochreine, dichte und harte Filme mit minimalen Verunreinigungen. |

| Präzisionskontrolle | Abstimmbare chemische Zusammensetzung, Kristallstruktur und Morphologie. |

| Materialvielseitigkeit | Abscheidung von Metallen, Keramiken, Legierungen und Kohlenstoff-Nanomaterialien wie Graphen. |

| Konforme Beschichtung | Gleichmäßige Abdeckung auf komplexen, 3D- und nicht-ebenen Substraten. |

Bereit, Hochleistungs-Nanomaterialien präzise zu entwickeln?

Die chemische Gasphasenabscheidung (CVD) ist der Schlüssel zur Erzielung überragender Materialreinheit, exakter Strukturkontrolle und gleichmäßiger Beschichtungen auf komplexen Komponenten. Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen Forschungs- und Produktionsanforderungen zugeschnitten sind.

Unser Fachwissen in der CVD-Technologie kann Ihnen helfen:

- Hochreines Graphen und andere fortschrittliche Nanomaterialien zu synthetisieren.

- Langlebige, hochleistungsfähige Dünnschichten für Elektronik und Optik abzuscheiden.

- Konsistente, wiederholbare Ergebnisse mit präziser Prozesskontrolle zu erzielen.

Lassen Sie uns besprechen, wie unsere Lösungen Ihr Projekt voranbringen können. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind