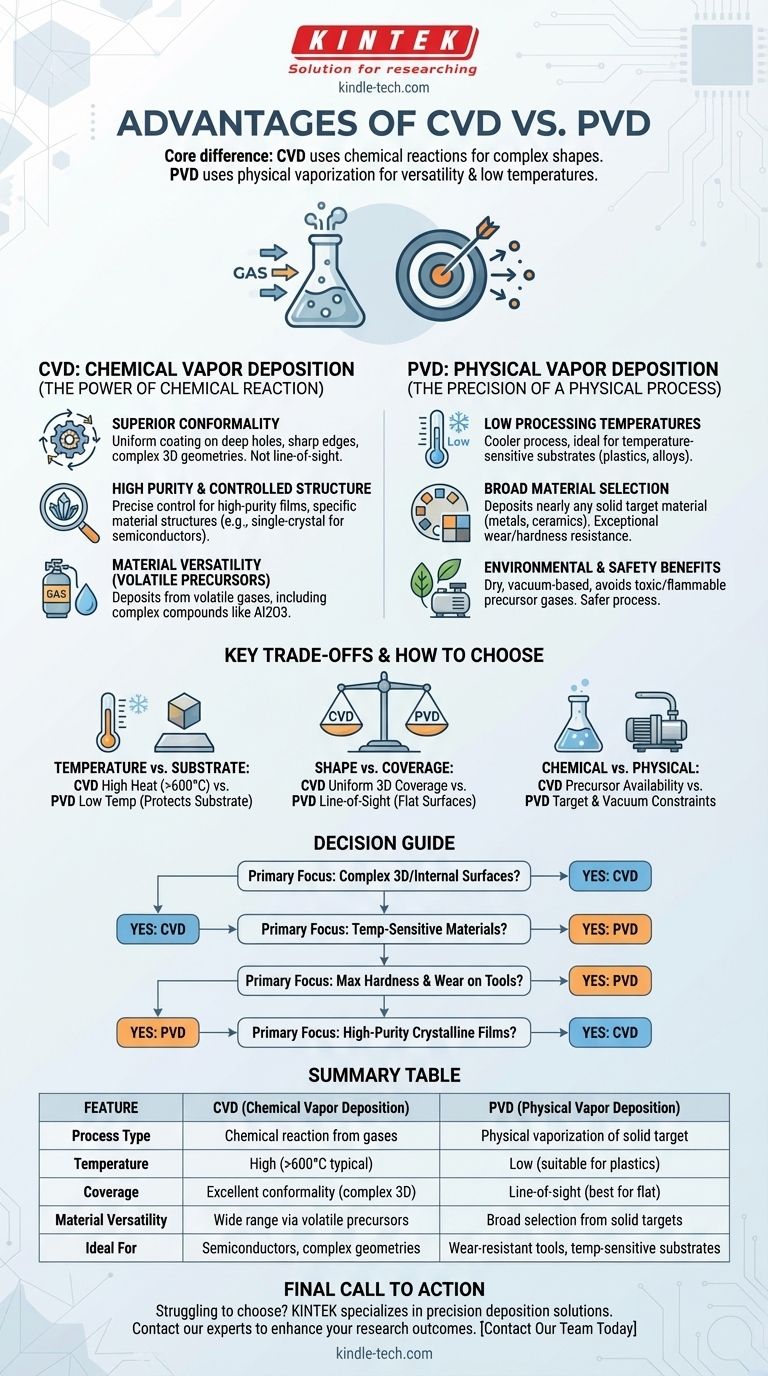

Im Kern liegen die Vorteile der chemischen Gasphasenabscheidung (CVD) und der physikalischen Gasphasenabscheidung (PVD) in ihren grundlegend unterschiedlichen Prozessen. CVD nutzt eine chemische Reaktion von Precursor-Gasen, um einen Film zu erzeugen, was ihr eine überlegene Fähigkeit verleiht, komplexe Formen gleichmäßig zu beschichten. PVD verwendet einen physikalischen Prozess des Bombardierens und Verdampfens eines festen Ausgangsmaterials, wodurch es bei viel niedrigeren Temperaturen arbeiten und eine breitere Palette von Materialien abscheiden kann.

Die Wahl zwischen CVD und PVD ist eine strategische technische Entscheidung. Sie erzwingt einen Kompromiss zwischen der außergewöhnlichen Fähigkeit von CVD, komplizierte Geometrien zu beschichten, und der Vielseitigkeit sowie der Niedertemperaturanwendung von PVD, die empfindliche Substrate schützt.

CVD verstehen: Die Kraft der chemischen Reaktion

Die chemische Gasphasenabscheidung ist nicht nur das Aufbringen einer Beschichtung; sie ist das Wachstum eines neuen Materials direkt auf der Substratoberfläche durch eine kontrollierte chemische Reaktion. Dieser einzigartige Mechanismus ist die Quelle ihrer Hauptvorteile.

Überlegene Konformalität

Da CVD auf Precursor-Gase angewiesen ist, die das Bauteil umgeben, ist es kein "Sichtlinien"-Prozess. Die chemische Reaktion findet gleichzeitig auf allen exponierten Oberflächen statt.

Dies ermöglicht es CVD, Schichten von gleichmäßiger Dicke in tiefen Löchern, an scharfen Kanten und über hochkomplexen 3D-Geometrien abzuscheiden, wo PVD versagen würde.

Hohe Reinheit und kontrollierte Struktur

Die Ausgangsstoffe eines CVD-Prozesses sind hochreine Gase. Durch die präzise Steuerung von Parametern wie Gasfluss, Druck und Temperatur können Sie außergewöhnlich hochwertige Filme erzielen.

Diese Kontrolle ermöglicht auch die Synthese spezifischer Materialstrukturen, von einkristallinen über polykristalline bis hin zu amorphen Filmen, was für Anwendungen wie Halbleiter entscheidend ist.

Materialvielfalt aus flüchtigen Precursoren

CVD kann Materialien abscheiden, die sonst sehr schwer zu verdampfen sind, was eine Voraussetzung für PVD ist. Wenn ein Element zu einer flüchtigen chemischen Verbindung (einem Precursor-Gas) synthetisiert werden kann, kann es wahrscheinlich über CVD abgeschieden werden.

Dies öffnet die Tür zu komplexen Materialien und Verbindungen, einschließlich der Abscheidung von hochwertigem Aluminiumoxid (Al2O3), was für viele PVD-Prozesse eine Herausforderung darstellt.

PVD verstehen: Die Präzision eines physikalischen Prozesses

Die physikalische Gasphasenabscheidung funktioniert, indem Atome von einem festen Target in einem Vakuum physikalisch herausgeschleudert werden und auf dem Substrat kondensieren. Dieser direkte, physikalische Transfer verleiht ihr eine andere Reihe von mächtigen Vorteilen.

Niedrige Prozesstemperaturen

Dies ist wohl der bedeutendste Vorteil von PVD. Da es nicht auf chemische Reaktionen bei hohen Temperaturen angewiesen ist, laufen PVD-Prozesse viel kühler ab als typische CVD-Prozesse.

Dies macht PVD zur einzig praktikablen Wahl für die Beschichtung von temperaturempfindlichen Substraten wie Kunststoffen, bestimmten Aluminiumlegierungen und anderen Materialien, die durch die Hitze von CVD beschädigt oder verformt würden.

Breite Materialauswahl

PVD kann nahezu jedes Material abscheiden, das zu einem festen Target verarbeitet werden kann, einschließlich Metalle, Legierungen und Keramiken. Der Prozess ist weniger abhängig von komplexer chemischer Verfügbarkeit als CVD.

Moderne PVD-Technologie erweitert ständig ihre Materialbibliothek und bietet außergewöhnliche Verschleißfestigkeit, Härte und Schlagfestigkeit, die in vielen Werkzeug- und Bauteilanwendungen mittlerweile mit CVD konkurriert oder diese übertrifft.

Umwelt- und Sicherheitsvorteile

PVD ist ein trockener, vakuumbasierter Prozess. Er vermeidet im Allgemeinen die Verwendung von toxischen, brennbaren oder korrosiven Precursor-Gasen und gefährlichen Nebenprodukten, die oft ein notwendiger Bestandteil von CVD sind. Dies macht den Prozess von Natur aus sicherer und umweltfreundlicher.

Wichtige Kompromisse: Temperatur vs. Konformalität

Keine Methode ist universell überlegen. Ihre Wahl hängt ausschließlich davon ab, wie Sie die inhärenten Kompromisse zwischen den beiden Technologien handhaben.

Das Dilemma Temperatur vs. Substrat

Die hohen Temperaturen von CVD (oft >600°C) können eine ausgezeichnete Beschichtungshaftung und -dichte fördern. Dieselbe Hitze kann jedoch das Substrat beschädigen, seine Eigenschaften verändern oder thermische Spannungen hervorrufen. Die niedrige Temperatur von PVD schützt das Substrat, erfordert aber möglicherweise eine stärkere Oberflächenvorbereitung, um eine starke Haftung zu gewährleisten.

Das Dilemma Form vs. Abdeckung

Die Fähigkeit von CVD, gleichmäßig zu beschichten, ist ihre entscheidende Stärke für komplexe Teile. Für eine einfache, flache Oberfläche ist dieser Vorteil irrelevant. Die Sichtlinien-Natur von PVD bedeutet, dass es perfekt für flache Oberflächen ist, aber in abgeschatteten Bereichen oder tiefen Vertiefungen dünne oder nicht vorhandene Beschichtungen erzeugt.

Die chemischen vs. physikalischen Einschränkungen

CVD ist durch die Verfügbarkeit geeigneter, hochreiner Precursor-Gase begrenzt, die teuer und schwer zu handhaben sein können. PVD ist durch die Notwendigkeit begrenzt, ein festes Target zu erzeugen und in einem Hochvakuum zu arbeiten, aber die Palette der potenziellen Ausgangsmaterialien ist riesig.

Wie man zwischen CVD und PVD wählt

Ihre endgültige Entscheidung muss sich an den nicht verhandelbaren Anforderungen Ihres Projekts orientieren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Formen oder Innenflächen liegt: CVD ist die überlegene Wahl aufgrund ihrer nicht-sichtlinienbasierten Abscheidung, die eine gleichmäßige Abdeckung gewährleistet.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien wie Polymere oder bestimmter Legierungen liegt: PVD ist die notwendige Wahl aufgrund ihrer deutlich niedrigeren Prozesstemperaturen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Härte und Verschleißfestigkeit bei Werkzeugen liegt: PVD ist der moderne Industriestandard und bietet eine breite und wachsende Palette von Hochleistungs-Hartbeschichtungen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, dichter, kristalliner Filme für die Elektronik liegt: CVD bietet die außergewöhnliche Prozesskontrolle, die für Halbleiter- und optische Anwendungen erforderlich ist.

Die Wahl der richtigen Abscheidungsmethode besteht darin, die grundlegenden Fähigkeiten des Prozesses mit den spezifischen technischen Zielen für Ihr Bauteil in Einklang zu bringen.

Zusammenfassungstabelle:

| Merkmal | CVD (Chemische Gasphasenabscheidung) | PVD (Physikalische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Chemische Reaktion aus Gasen | Physikalische Verdampfung eines festen Targets |

| Temperatur | Hoch (typisch >600°C) | Niedrig (geeignet für Kunststoffe) |

| Abdeckung | Ausgezeichnete Konformalität bei komplexen 3D-Formen | Sichtlinie (am besten für flache Oberflächen) |

| Materialvielfalt | Breite Palette über flüchtige Precursoren | Breite Auswahl aus festen Targets |

| Ideal für | Halbleiter, komplexe Geometrien | Verschleißfeste Werkzeuge, temperaturempfindliche Substrate |

Fällt es Ihnen schwer, zwischen CVD und PVD für die Beschichtungsanforderungen Ihres Labors zu wählen? KINTEK ist auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bedient Laboranforderungen mit präzisen Abscheidungslösungen. Unsere Experten können Ihnen helfen, das ideale System basierend auf Ihrem Substratmaterial, Ihrer Geometrie und Ihren Leistungsanforderungen auszuwählen. Kontaktieren Sie unser Team noch heute, um zu besprechen, wie unsere CVD- und PVD-Technologien Ihre Forschungs- und Entwicklungsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was versteht man unter Gasphasenabscheidung? Ein Leitfaden zur Beschichtungstechnologie auf atomarer Ebene

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität