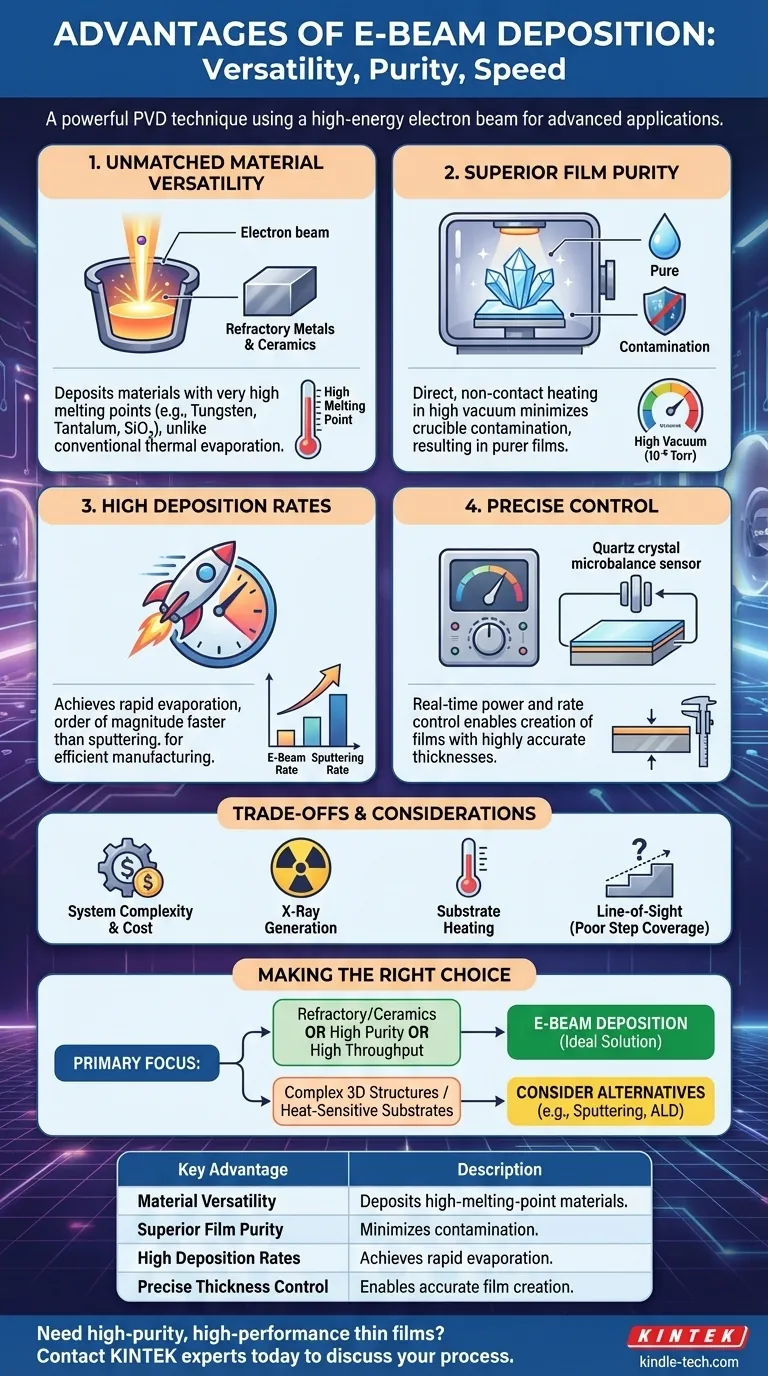

Im Wesentlichen bietet die Elektronenstrahlverdampfung eine leistungsstarke Kombination aus Materialvielfalt, hoher Reinheit und Geschwindigkeit. Diese physikalische Gasphasenabscheidungstechnik (PVD) verwendet einen energiereichen Elektronenstrahl, um Quellmaterialien zu verdampfen, wodurch sie einzigartig in der Lage ist, Materialien mit sehr hohen Schmelzpunkten, wie hochschmelzende Metalle und Keramiken, abzuscheiden. Dieser Prozess findet in einem Hochvakuum statt, was in Verbindung mit der direkten Erhitzung des Quellmaterials zu außergewöhnlich reinen Dünnschichten bei hohen Abscheideraten führt.

Obwohl viele Abscheidungsmethoden existieren, zeichnet sich die Elektronenstrahlverdampfung durch ihre einzigartige Fähigkeit aus, die anspruchsvollsten Materialien zu verarbeiten. Sie ist die Methode der Wahl, wenn Sie hochreine Filme aus hochschmelzenden Metallen oder Dielektrika herstellen müssen und wenn die Produktionsgeschwindigkeit ein entscheidender Faktor ist.

Warum Elektronenstrahlverdampfung wählen?

Das Verständnis der Kernmechanik der Elektronenstrahlverdampfung zeigt, warum sie eine bevorzugte Methode für fortgeschrittene Anwendungen in der Optik, Elektronik und Materialwissenschaft ist. Die Vorteile des Prozesses ergeben sich direkt aus der Verwendung eines fokussierten, energiereichen Elektronenstrahls als Heizquelle.

Unübertroffene Materialvielfalt

Die Elektronenstrahlverdampfung glänzt dort, wo andere thermische Prozesse versagen. Die intensive, lokalisierte Energie des Elektronenstrahls kann praktisch jedes Material schmelzen und verdampfen.

Dies macht sie zur idealen Wahl für die Abscheidung von hochschmelzenden Metallen wie Wolfram, Tantal und Molybdän, deren Schmelzpunkte weit über denen liegen, die mit herkömmlichen thermischen Verdampfungstiegeln erreichbar sind. Sie ist auch sehr effektiv für dielektrische Verbindungen wie Siliziumdioxid (SiO₂) und Titandioxid (TiO₂), die für optische Beschichtungen von grundlegender Bedeutung sind.

Überlegene Filmsauberkeit

Reinheit ist oft eine nicht verhandelbare Anforderung, und der Elektronenstrahl liefert sie. Der Elektronenstrahl erhitzt das Quellmaterial (den „Puck“) direkt in einem wassergekühlten Kupfertiegel.

Da das Heizelement (der Elektronenstrahl) keinen physischen Kontakt mit dem Material hat, wird die Kontamination durch einen Tiegel oder Träger praktisch eliminiert. Dies, kombiniert mit der Hochvakuumbedingung (typischerweise 10⁻⁶ Torr oder niedriger), minimiert die Einlagerung von Restgasatomen in den wachsenden Film, was im Vergleich zur thermischen Verdampfung zu einem deutlich reineren Endprodukt führt.

Hohe Abscheideraten und Effizienz

Für die Fertigung und das schnelle Prototyping ist Geschwindigkeit wichtig. Der Elektronenstrahl kann Abscheideraten erreichen, die eine Größenordnung höher sind als bei Techniken wie dem Sputtern.

Diese hohe Rate ist ein direktes Ergebnis der hohen Leistungsdichte, die auf das Quellmaterial fokussiert werden kann, was zu einer schnellen Verdampfung führt. Da der Strahl nur einen kleinen Teil der Quelle erhitzt, ist die Materialausnutzung zudem sehr effizient, was bei der Arbeit mit wertvollen Materialien wie Gold oder Platin ein entscheidender Kostenfaktor ist.

Präzise Kontrolle über die Filmstruktur

Das System ermöglicht eine Feinabstimmung der endgültigen Filmeigenschaften. Die Abscheiderate ist direkt proportional zur Leistung des Elektronenstrahls, die in Echtzeit präzise gesteuert werden kann.

Diese Steuerung, oft gekoppelt mit einer Quarzkristallmikrowaage (QCM) zur Rückmeldung, ermöglicht die Herstellung von Filmen mit äußerst genauen Dicken. Die Sichtlinien-Natur der Abscheidung ermöglicht auch die Verwendung von Schattenmasken, um spezifische Muster auf dem Substrat zu erzeugen.

Abwägungen und Einschränkungen verstehen

Keine Technik ist perfekt. Ein vertrauenswürdiger Berater zu sein bedeutet, die Einschränkungen der Elektronenstrahlverdampfung anzuerkennen, damit Sie eine fundierte Entscheidung treffen können.

Systemkomplexität und Kosten

E-Beam-Systeme sind komplexer und teurer als ihre Gegenstücke zur thermischen Verdampfung. Sie erfordern Hochspannungsnetzteile, Magnetfelder zur Strahlsteuerung und robuste Kühlsysteme, was allesamt die Anfangsinvestition und den Wartungsaufwand erhöht.

Röntgenstrahlenerzeugung

Ein kritisches Sicherheits- und Betriebsrisiko ist die Erzeugung von Röntgenstrahlen. Wenn energiereiche Elektronen auf das Zielmaterial treffen, erzeugen sie Bremsstrahlung. Dies erfordert eine geeignete Bleibeschirmung zum Schutz der Bediener und kann empfindliche elektronische Substrate oder Komponenten beschädigen, wenn diese nicht ordnungsgemäß abgeschirmt sind.

Substraterhitzung

Die für die Verdampfung erforderliche intensive Energie erzeugt auch erhebliche Strahlungswärme. Dies kann zu einer unerwünschten Temperaturerhöhung auf dem Substrat führen, was hitzeempfindliche Materialien wie Polymere oder bestimmte Halbleiterbauelemente beschädigen kann.

Probleme bei der Sichtlinienabscheidung

Der Elektronenstrahl ist eine „Punktquelle“ mit Sichtlinienabscheidung. Das bedeutet, dass es schwierig sein kann, die Seitenwände von Strukturen auf einem Substrat zu beschichten, ein Phänomen, das als schlechte Stufenabdeckung (poor step coverage) bekannt ist. Um eine gleichmäßige Schichtdicke über großflächige Substrate zu erreichen, sind komplexe planetarische Substrathalterungen erforderlich, die die Proben während der Abscheidung rotieren.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungstechnik hängt vollständig von den spezifischen Einschränkungen und den gewünschten Ergebnissen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochschmelzender Metalle oder Keramiken liegt: Die Elektronenstrahlverdampfung ist die überlegene und oft einzig gangbare Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmsauberkeit liegt: Die Elektronenstrahlverdampfung ist eine führende Option und übertrifft die Standard-Thermalverdampfung deutlich.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzproduktion liegt: Die hohen Abscheideraten des Elektronenstrahls machen ihn zu einer äußerst attraktiven Option für Fertigungsumgebungen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Strukturen oder der Verwendung hitzeempfindlicher Substrate liegt: Sie sollten Alternativen wie Sputtern oder Atomlagenabscheidung (ALD) sorgfältig prüfen, die eine bessere Konformität und eine geringere thermische Belastung bieten.

Indem Sie seine ausgeprägten Vorteile und inhärenten Abwägungen verstehen, können Sie zuversichtlich entscheiden, ob die Elektronenstrahlverdampfung das richtige Werkzeug ist, um Ihre technischen Ziele zu erreichen.

Zusammenfassungstabelle:

| Wesentlicher Vorteil | Beschreibung |

|---|---|

| Materialvielfalt | Abscheidung von Materialien mit hohem Schmelzpunkt wie Wolfram, Tantal und Keramiken. |

| Überlegene Filmsauberkeit | Minimierung der Kontamination durch direkte, berührungslose Erhitzung in einem Hochvakuum. |

| Hohe Abscheideraten | Ermöglicht schnelle Verdampfung für effiziente Fertigung und Prototyping. |

| Präzise Dickenkontrolle | Ermöglicht die genaue Erstellung von Filmen durch Leistungs- und Ratenkontrolle in Echtzeit. |

Müssen Sie hochreine, hochleistungsfähige Dünnschichten abscheiden?

Die Elektronenstrahlverdampfung ist die ideale Lösung für anspruchsvolle Anwendungen in der Optik, Elektronik und Materialwissenschaft, insbesondere bei der Arbeit mit hochschmelzenden Metallen oder wenn ein hoher Durchsatz erforderlich ist. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich PVD-Systeme, um Ihre spezifischen Forschungs- und Produktionsanforderungen zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Dünnschichtprozesse verbessern und Ihre technischen Ziele erreichen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung