Die Hauptvorteile der Induktionserwärmung sind ihre außergewöhnliche Geschwindigkeit, Präzision und Energieeffizienz. Im Gegensatz zu herkömmlichen Öfen, die Teile von außen nach innen erhitzen, erzeugt die Induktion die Wärme direkt im Material selbst, was eine gezielte, schnelle und hochgradig wiederholbare thermische Verarbeitung ermöglicht.

Der Kernwert der Induktionserwärmung liegt in ihrer Fähigkeit, elektrische Energie in gezielte Wärme innerhalb eines Werkstücks umzuwandeln. Dieser grundlegende Unterschied zu herkömmlichen Heizmethoden ist die Quelle ihrer bedeutendsten Fertigungsvorteile in Bezug auf Steuerung, Geschwindigkeit und Effizienz.

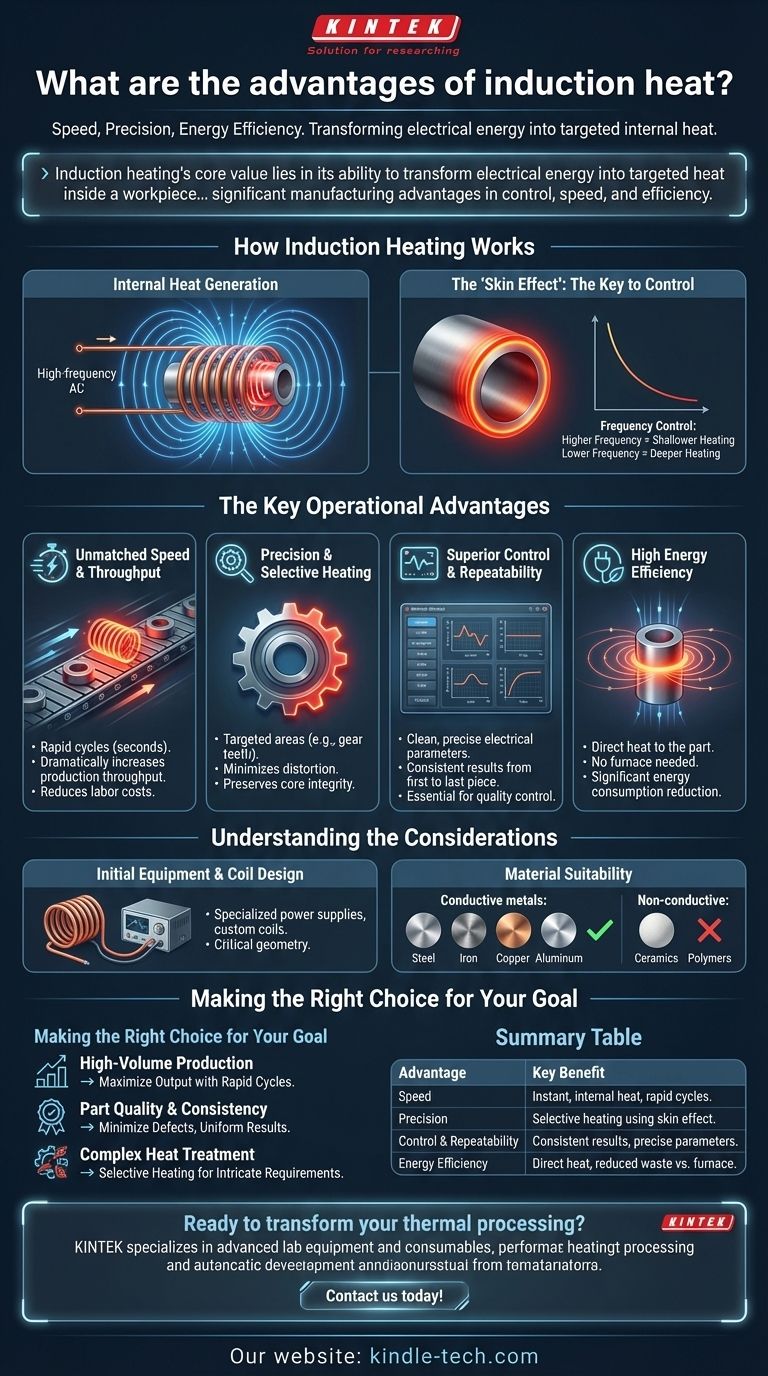

Wie die Induktionserwärmung funktioniert

Das Kernprinzip: Interne Wärmeerzeugung

Ein Induktionssystem verwendet eine Kupferspule, den sogenannten Induktor, durch den ein hochfrequenter Wechselstrom geleitet wird.

Dieser Strom erzeugt ein starkes und sich schnell änderndes Magnetfeld um die Spule. Wenn ein leitfähiges Werkstück, wie ein Stahlteil, in dieses Feld eingebracht wird, induziert es elektrische Wirbelströme im Metall.

Der „Skin-Effekt“: Der Schlüssel zur Kontrolle

Diese Wirbelströme fließen hauptsächlich an der Oberfläche des Teils, ein Phänomen, das als Skin-Effekt bekannt ist. Der Widerstand des Metalls gegen den Fluss dieses Stroms erzeugt intensive, lokalisierte Wärme.

Entscheidend ist, dass die Eindringtiefe dieser Ströme durch Anpassung der Frequenz des Wechselstroms präzise gesteuert werden kann. Eine höhere Frequenz führt zu einer flacheren Erwärmung, während eine niedrigere Frequenz tiefer in das Material eindringt.

Die wichtigsten betrieblichen Vorteile

Unübertroffene Geschwindigkeit und Durchsatz

Da die Wärme sofort und direkt im Teil entsteht, sind die Heizzyklen unglaublich kurz – oft nur wenige Sekunden.

Diese schnelle Erwärmung steigert den Produktionsdurchsatz im Vergleich zu den langen Aufheiz- und Haltezeiten herkömmlicher Öfen drastisch, reduziert Arbeitskosten und verbessert den Arbeitsablauf.

Präzision und selektive Erwärmung

Die Induktion ermöglicht es, nur einen bestimmten Bereich eines Teils zu erwärmen. Sie können beispielsweise die Zähne eines Zahnrads härten, ohne die metallurgischen Eigenschaften seines Kerns zu verändern.

Diese selektive Fähigkeit minimiert das Risiko von Teileverformungen und erhält die Integrität von Bereichen, die keine Behandlung benötigen, was zu einem qualitativ hochwertigeren Endprodukt führt.

Überlegene Kontrolle und Wiederholbarkeit

Der Induktionsprozess wird durch saubere, präzise elektrische Parameter gesteuert: Strom, Frequenz und Zeit.

Sobald diese Variablen für ein bestimmtes Teil eingestellt sind, sind die Ergebnisse vom ersten bis zum letzten Stück außergewöhnlich konsistent. Dieser hohe Grad an Wiederholbarkeit ist für moderne Qualitätskontrollstandards unerlässlich.

Hohe Energieeffizienz

Die Induktionserwärmung ist ein äußerst effizienter Prozess, da Energie nur für das erhitzte Teil und nur in dem spezifisch benötigten Bereich aufgewendet wird.

Es ist nicht notwendig, eine massive Ofenkammer aufzuheizen oder diese über längere Zeit auf hohen Temperaturen zu halten, was zu erheblichen Einsparungen beim Energieverbrauch führt.

Zu berücksichtigende Aspekte

Anfängliche Ausrüstung und Spulendesign

Die Implementierung der Induktionserwärmung erfordert spezielle Netzteile und individuell entwickelte Induktionsspulen. Die Geometrie der Spule ist entscheidend und muss sorgfältig auf das Teil abgestimmt werden, um optimale Ergebnisse zu erzielen.

Diese anfängliche Investition in Ausrüstung und Design ist ein wichtiger Gesichtspunkt, wird jedoch oft durch langfristige Gewinne bei Durchsatz und Energieeinsparungen ausgeglichen.

Materialeignung

Der Prozess basiert auf der Induktion eines elektrischen Stroms im Material, was bedeutet, dass er am besten für leitfähige Metalle wie Stahl, Eisen, Kupfer und Aluminium geeignet ist.

Nicht leitfähige Materialien wie Keramiken oder bestimmte Polymere können nicht direkt durch Induktion erwärmt werden und erfordern andere Methoden.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Induktionserwärmung sollte auf Ihren primären Fertigungszielen basieren.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Die außergewöhnlich kurzen Zykluszeiten und der schnelle Durchsatz der Induktionserwärmung sind ideal, um den Ausstoß zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Teilequalität und Konsistenz liegt: Die präzise, wiederholbare Steuerung der Erwärmungstiefe und -position minimiert Defekte und gewährleistet einheitliche Ergebnisse bei jedem Teil.

- Wenn Ihr Hauptaugenmerk auf komplexer Wärmebehandlung liegt: Die Fähigkeit, bestimmte Zonen eines Teils selektiv zu erwärmen, ohne andere zu beeinflussen, macht sie perfekt für Komponenten mit komplexen Härtungsanforderungen.

Letztendlich ist die Wahl der Induktionserwärmung eine strategische Entscheidung, die eine Anfangsinvestition gegen beispiellose Kontrolle, Geschwindigkeit und langfristige betriebliche Effizienz eintauscht.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Geschwindigkeit | Sofortige, interne Wärmeerzeugung für schnelle Zyklen (Sekunden). |

| Präzision | Selektive Erwärmung spezifischer Teilebereiche mithilfe des Skin-Effekts. |

| Steuerung & Wiederholbarkeit | Konsistente Ergebnisse, gesteuert durch präzise elektrische Parameter. |

| Energieeffizienz | Direkte Wärmeübertragung auf das Teil reduziert Energieverschwendung im Vergleich zur Ofenheizung. |

Sind Sie bereit, Ihre thermische Verarbeitung mit der Präzision und Geschwindigkeit der Induktionserwärmung zu transformieren? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und bietet Lösungen, die den Fertigungsdurchsatz, die Teilequalität und die Energieeffizienz verbessern. Unabhängig davon, ob Ihr Fokus auf Massenproduktion oder komplexer Wärmebehandlung liegt, kann unser Fachwissen Ihnen helfen, beispiellose Kontrolle und Konsistenz zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionserwärmungslösungen Ihre spezifischen Labor- und Produktionsanforderungen erfüllen können!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Doppelplatten-Heizpresse für Labor

- Platinblechelektrode für Labor- und Industrieanwendungen

Andere fragen auch

- Wie erleichterte der mechanische Druck eines Vakuum-Heißpressungsofens die Verdichtung von B4C/Al-Verbundwerkstoffen?

- Was sind die Vorteile der Verwendung von Vakuum-Heißpresssinteröfen im Vergleich zum traditionellen Lichtbogenschmelzen für die Herstellung von Hochentropie-Legierungsblöcken?

- Warum ist das Vakuumsystem eines Vakuum-Heißpress-Ofens entscheidend für die Leistung von ODS-ferritischem Edelstahl?

- Was sind die technischen Vorteile des Vakuum-Heißpressens? Optimierung der Leistung von SiCp/6061-Verbundwerkstoffen

- Was sind die Vorteile eines Vakuum-Heißpress-Ofens gegenüber HIP? Optimierung der Faser-Folie-Verbundproduktion