Der größte Vorteil der plasmagestützten chemischen Gasphasenabscheidung (PECVD) ist ihre Fähigkeit, bei wesentlich niedrigeren Temperaturen als herkömmliche thermische CVD-Methoden zu arbeiten. Während die Standard-CVD ausschließlich auf hohe Hitze angewiesen ist, um chemische Reaktionen anzutreiben, nutzt PECVD ein angeregtes Plasma, um dasselbe Ergebnis zu erzielen. Dieser grundlegende Unterschied erweitert die Palette der Materialien, die erfolgreich beschichtet werden können, dramatisch.

Obwohl die konventionelle CVD ein leistungsstarkes Werkzeug zur Herstellung reiner, gleichmäßiger Beschichtungen ist, schränken ihre hohen Temperaturanforderungen die Anwendung ein. PECVD überwindet dies durch die Verwendung eines energiereichen Plasmas und ermöglicht die Abscheidung hochwertiger Schichten auf temperaturempfindlichen Materialien, ohne diese zu beschädigen.

Der Kernvorteil: Senkung der Temperaturschwelle

Der Hauptgrund für die Wahl von PECVD gegenüber anderen Methoden ist der Niedertemperaturbetrieb. Diese Fähigkeit ergibt sich direkt daraus, wie der Abscheidungsprozess initiiert wird.

Wie konventionelle CVD funktioniert (Das Hitzeproblem)

Standard-Thermische-CVD-Prozesse erfordern hohe Temperaturen, oft mehrere hundert bis über tausend Grad Celsius. Diese thermische Energie ist notwendig, um die chemischen Bindungen in den Vorläufergasen aufzubrechen, sodass sich die Atome auf der Substratoberfläche als dünne Schicht ablagern können.

Die PECVD-Lösung: Plasma statt Hitze nutzen

PECVD ersetzt die Notwendigkeit extremer Hitze durch Energie aus einem Plasma. Ein elektrisches Feld, typischerweise Hochfrequenz (HF) oder Gleichstrom (DC), wird auf das Vorläufergas angelegt, wodurch Elektronen von den Atomen entfernt werden und eine hochreaktive Umgebung aus Ionen und Radikalen entsteht.

Dieses angeregte Plasma liefert die notwendige Energie, um chemische Bindungen aufzubrechen und die Abscheidungsreaktion bei einer viel niedrigeren Substrattemperatur voranzutreiben.

Auswirkungen auf die Materialverträglichkeit

Diese niedrigere Betriebstemperatur ist der entscheidende Vorteil. Sie ermöglicht die Abscheidung haltbarer, hochwertiger Schichten auf Substraten, die durch die Hitze eines herkömmlichen CVD-Prozesses sonst schmelzen, sich verziehen oder funktional zerstört würden.

Dies macht PECVD unerlässlich für Anwendungen, bei denen Polymere, Kunststoffe, vorgefertigte elektronische Schaltungen und andere temperaturempfindliche Komponenten beteiligt sind.

Abgeleitete Vorteile der konventionellen CVD

Obwohl der Niedertemperaturbetrieb das definierende Merkmal ist, behält PECVD auch die starken grundlegenden Vorteile der breiteren CVD-Technikfamilie bei.

Hohe Reinheit und Gleichmäßigkeit

Wie die thermische CVD ist auch PECVD in der Lage, Schichten von außergewöhnlich hoher Reinheit zu erzeugen. Der Prozess ist außerdem nicht auf Sichtlinie beschränkt, was bedeutet, dass er eine gleichmäßige, konforme Beschichtung über Teile mit komplexen Formen und komplizierten Oberflächen erzeugen kann.

Vielseitigkeit und Kontrolle

Der Prozess ist äußerst vielseitig und kann zur Abscheidung einer breiten Palette von Materialien verwendet werden, einschließlich Keramiken und Isolatoren wie Siliziumkarbid (SiC). Techniker haben die volle Kontrolle über die Prozessparameter und können so präzise ultradünne Schichten erstellen, die für moderne Elektronik unerlässlich sind.

Starke Haftung und Haltbarkeit

PECVD-Schichten bilden typischerweise haltbare Beschichtungen, die sehr gut am Substrat haften. Diese Beschichtungen können so konstruiert werden, dass sie Beständigkeit gegen Abrieb, Korrosion und extreme Temperaturschwankungen bieten.

Verständnis der Kompromisse

Keine Technologie ist ohne ihre Kompromisse. Obwohl PECVD leistungsstark ist, bringt es Komplexitäten mit sich, die in einfacheren thermischen Systemen nicht vorhanden sind.

Systemkomplexität und Kosten

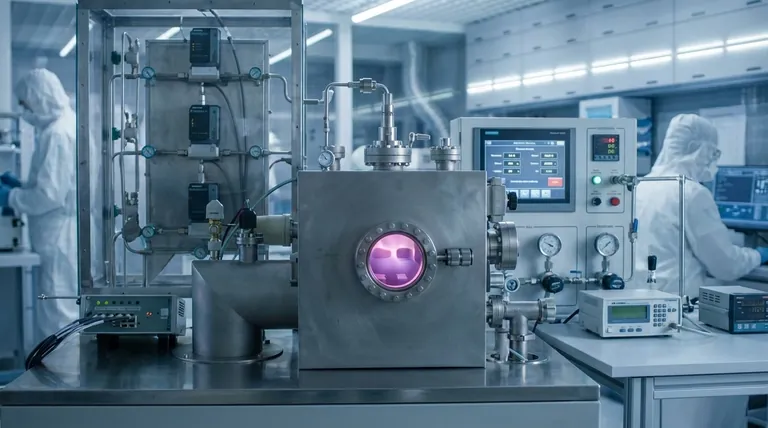

Ein PECVD-System ist von Natur aus komplexer als ein thermischer CVD-Ofen. Es erfordert eine Vakuumkammer, Gasversorgungssysteme und, was am wichtigsten ist, eine Stromquelle (wie einen HF-Generator) und zugehörige Hardware, um das Plasma zu erzeugen und aufrechtzuerhalten. Dies erhöht sowohl die anfänglichen Gerätekosten als auch den Wartungsaufwand.

Potenzial für Plasmainduzierte Schäden

Die energiereichen Ionen im Plasma können in einigen Fällen das Substrat oder die wachsende Schicht physisch bombardieren. Dies kann Spannungen induzieren oder mikroskopische Defekte erzeugen, die durch Feinabstimmung der Plasmaverhältnisse sorgfältig kontrolliert werden müssen.

Unterschiedliche Schichteigenschaften

Da die Abscheidung bei niedrigeren Temperaturen und in einer Plasmaumgebung erfolgt, können sich die Eigenschaften der resultierenden Schicht von denen unterscheiden, die mit thermischer CVD gewachsen wurden. Beispielsweise können PECVD-Schichten eine andere Dichte oder chemische Zusammensetzung aufweisen (z. B. einen höheren Wasserstoffgehalt), was je nach Anwendung ein Vorteil oder ein Nachteil sein kann.

Anwendung auf Ihr Projekt

Die Wahl zwischen PECVD und konventioneller CVD erfordert ein klares Verständnis der primären Einschränkung Ihres Projekts: der thermischen Toleranz des Substrats.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Substrate liegt: PECVD ist die eindeutige und oft einzig gangbare Wahl, um thermische Schäden an Materialien wie Kunststoffen oder fertigen elektronischen Bauteilen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer Schichteigenschaften liegt: Sie müssen beide Methoden bewerten, da die „beste“ Schichtdichte oder Reinheit für ein bestimmtes Material entweder bei hohen oder niedrigen Temperaturen erreicht werden kann.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Gerätekosten für ein einfaches Material liegt: Die konventionelle thermische CVD ist die kostengünstigere Lösung, vorausgesetzt, Ihr Substrat hält den hohen Verarbeitungstemperaturen problemlos stand.

Das Verständnis dieses grundlegenden Kompromisses zwischen Temperatur und Eigenschaft ist der Schlüssel zur Auswahl der richtigen Abscheidungstechnologie für Ihre spezifische Anwendung.

Zusammenfassungstabelle:

| Wichtiger Vorteil | Beschreibung |

|---|---|

| Niedertemperaturbetrieb | Abscheidung von Schichten bei deutlich niedrigeren Temperaturen als bei konventioneller CVD, wodurch Schäden an empfindlichen Substraten verhindert werden. |

| Hohe Reinheit & Gleichmäßigkeit | Erzeugt außergewöhnlich reine, konforme Beschichtungen, selbst auf komplexen Formen. |

| Materialvielfalt | Zur Abscheidung einer breiten Palette von Materialien geeignet, einschließlich Keramiken und Isolatoren wie Siliziumkarbid (SiC). |

| Starke Haftung | Erzeugt haltbare, gut haftende Beschichtungen, die gegen Abrieb und Korrosion beständig sind. |

Müssen Sie hochwertige dünne Schichten auf temperaturempfindlichen Materialien abscheiden? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, einschließlich PECVD-Systemen, um Ihren spezifischen Laboranforderungen gerecht zu werden. Unsere Expertise stellt sicher, dass Sie die richtige Lösung für die Beschichtung von Polymeren, Kunststoffen und elektronischen Komponenten ohne thermische Schäden erhalten. Kontaktieren Sie uns noch heute, um zu besprechen, wie PECVD Ihre Forschungs- oder Produktionsprozesse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt