Im Wesentlichen ist die physikalische Gasphasenabscheidung (PVD) ein fortschrittliches Beschichtungsverfahren, das eine unübertroffene Kombination aus Leistung, Präzision und Vielseitigkeit bietet. Es ist eine Vakuumabscheidungsmethode, die verwendet wird, um extrem dünne, hochleistungsfähige Filme auf einer Vielzahl von Substraten herzustellen und deren Haltbarkeit, Funktionalität und Aussehen auf eine Weise zu verbessern, die andere Beschichtungsmethoden nicht erreichen können.

Der Hauptvorteil von PVD ist seine Fähigkeit, hochbeständige, funktionelle und ästhetisch ansprechende Dünnschichtbeschichtungen auf eine Vielzahl von Materialien – einschließlich hitzeempfindlicher Materialien – mit außergewöhnlicher Präzision und minimaler Umweltbelastung abzuscheiden.

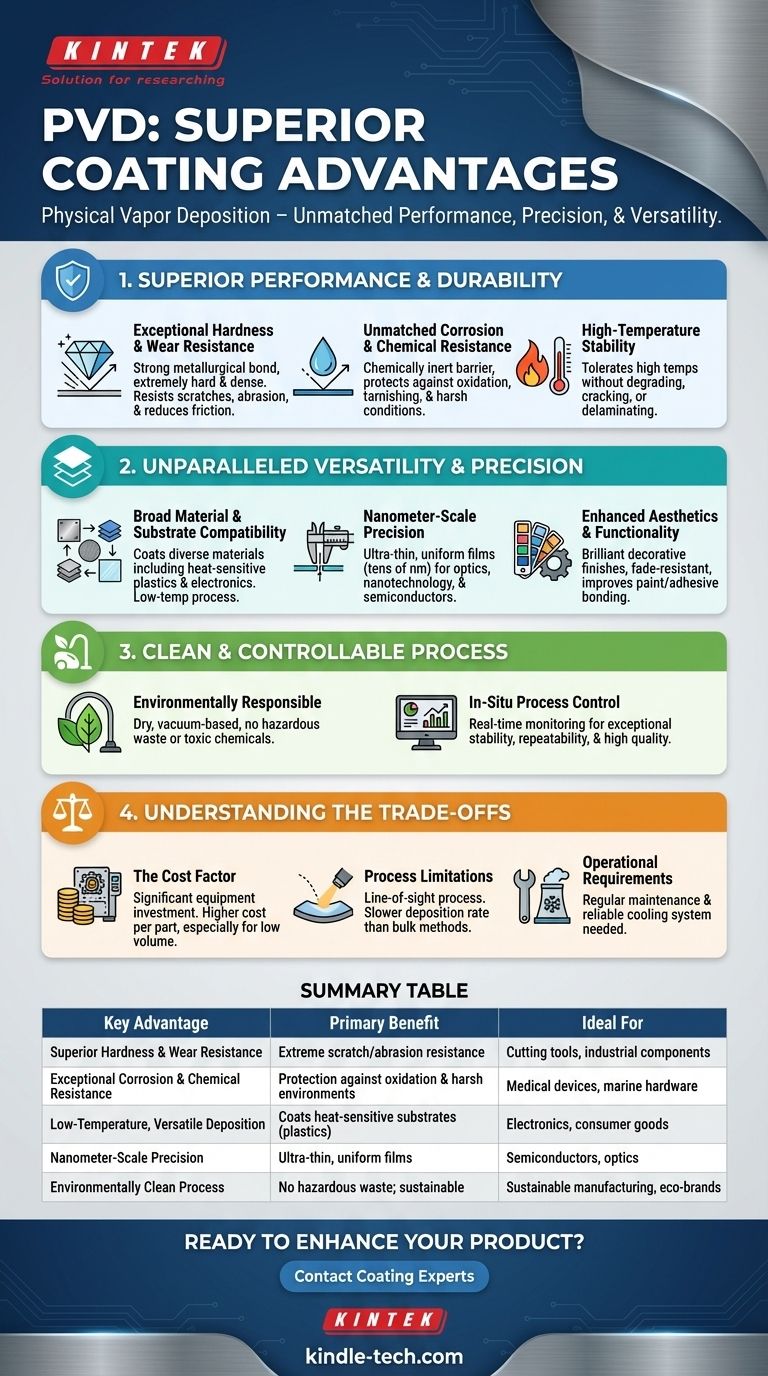

Überragende Leistung und Haltbarkeit

Ein Hauptgrund für die Wahl von PVD ist die signifikante Verbesserung der physikalischen Eigenschaften eines Produkts. Das Verfahren erzeugt eine starke metallurgische Verbindung zwischen der Beschichtung und dem Substrat, was zu einer Oberfläche führt, die Teil des Objekts selbst ist und nicht nur eine oberflächliche Schicht.

Außergewöhnliche Härte und Verschleißfestigkeit

PVD-Beschichtungen sind extrem hart und dicht und bieten eine starke Barriere gegen Beschädigungen. Dies erhöht die Beständigkeit eines Produkts gegen Kratzer, Abrieb und allgemeinen Verschleiß erheblich.

Die Beschichtungen reduzieren auch den Reibungskoeffizienten und erzeugen eine gleitfähige Oberfläche, die die Leistung und Lebensdauer beweglicher Teile verbessert.

Unübertroffene Korrosions- und Chemikalienbeständigkeit

Der abgeschiedene Film wirkt als chemisch inerte Barriere und schützt das darunterliegende Substrat vor Oxidation, Anlaufen und Korrosion. Dies macht PVD ideal für Komponenten, die rauen Umgebungs- oder chemischen Bedingungen ausgesetzt sind.

Hochtemperaturstabilität

PVD-Beschichtungen können hohen Temperaturen standhalten, ohne sich zu zersetzen, zu reißen oder abzublättern. Diese Stabilität ist entscheidend für Anwendungen in Hochleistungsmotoren, Schneidwerkzeugen und Luft- und Raumfahrtkomponenten.

Unvergleichliche Vielseitigkeit und Präzision

PVD ist kein einzelnes Verfahren, sondern eine Familie von Techniken, was ihm eine unglaubliche Flexibilität verleiht. Es geht weit über das hinaus, was traditionelle Methoden wie die Galvanisierung erreichen können.

Breite Material- und Substratkompatibilität

Das Verfahren kann eine Vielzahl von Materialien abscheiden, darunter reine Metalle, Legierungen, Carbide, Nitride und Oxide.

Entscheidend ist, dass PVD ein Niedertemperaturverfahren ist. Dies ermöglicht es, Substrate zu beschichten, die der hohen Hitze anderer Methoden nicht standhalten würden, wie Kunststoffe, empfindliche Elektronik und biokompatible Materialien.

Präzision im Nanometerbereich

PVD ermöglicht die Abscheidung von Filmen, die außergewöhnlich dünn sind – oft nur wenige zehn Nanometer – bei gleichzeitiger perfekter Gleichmäßigkeit und Maßhaltigkeit.

Diese Präzision ist unerlässlich für moderne Anwendungen in der Nanotechnologie, Optik (z. B. Antireflexbeschichtungen), Photovoltaik und Halbleitertechnik.

Verbesserte Ästhetik und Funktionalität

Neben dem Schutz bietet PVD brillante dekorative Oberflächen in einem breiten Farbspektrum, die gegen Absplittern und Ausbleichen beständig sind. Es kann auch eine Oberfläche für eine bessere Lack- oder Klebehaftung verbessern.

Ein sauberer und kontrollierbarer Prozess

Die Betriebsmerkmale von PVD bieten erhebliche Vorteile sowohl bei der Qualitätskontrolle als auch bei der Umweltverantwortung und heben es von älteren, chemiebasierten Verfahren ab.

Umweltfreundlich

PVD ist ein trockenes, vakuumbasiertes Verfahren, das keine gefährlichen Abfälle erzeugt und keine giftigen Chemikalien verwendet. Dieser saubere Betrieb eliminiert die Umwelt- und Sicherheitsrisiken, die mit Methoden wie der chemischen Beschichtung verbunden sind.

In-situ-Prozesskontrolle

Moderne PVD-Systeme ermöglichen eine Echtzeit-In-situ-Überwachung und -Steuerung. Dies gewährleistet eine außergewöhnliche Stabilität, Wiederholbarkeit und Rückmeldung während der Abscheidung, was zu durchweg hochwertigen Ergebnissen führt.

Die Kompromisse verstehen

Obwohl PVD leistungsstarke Vorteile bietet, ist es wichtig, seine Grenzen zu erkennen, um festzustellen, ob es die richtige Lösung für Ihre Anwendung ist.

Der Kostenfaktor

PVD-Anlagen stellen eine erhebliche Kapitalinvestition dar. Die Komplexität des Prozesses kann ihn pro Teil teurer machen als einige traditionelle Beschichtungsverfahren, insbesondere bei geringen Produktionsmengen.

Prozessbeschränkungen

PVD ist ein Line-of-Sight-Verfahren, was es schwierig machen kann, komplexe interne Geometrien gleichmäßig zu beschichten. Es neigt auch dazu, eine langsamere Abscheidungsrate oder Ausbeute im Vergleich zu Massenprozessen wie der Galvanisierung zu haben.

Betriebliche Anforderungen

Die Vakuumkammern und die zugehörige Ausrüstung erfordern regelmäßige Wartung, um eine gleichbleibende Leistung zu gewährleisten. Ein zuverlässiges und oft umfangreiches Kühlsystem ist ebenfalls eine kritische betriebliche Anforderung.

Die richtige Wahl für Ihr Ziel treffen

PVD ist eine überlegene Wahl, wenn Leistung und Präzision nicht verhandelbar sind. Um zu entscheiden, ob es zu Ihrem Projekt passt, berücksichtigen Sie Ihr primäres Ziel.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Produktlebensdauer und Haltbarkeit liegt: PVD bietet eine unübertroffene Beständigkeit gegen Verschleiß, Korrosion und Hitze, was es zur definitiven Wahl für Hochleistungsteile macht.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung empfindlicher oder nicht-traditioneller Materialien liegt: Die Niedertemperaturanwendung von PVD macht es zu einer der wenigen praktikablen Methoden zur Beschichtung von Kunststoffen, Elektronik oder biomedizinischen Substraten, ohne Schäden zu verursachen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer ästhetischer oder optischer Eigenschaften liegt: PVD bietet eine präzise Kontrolle über Farbe, Oberfläche und Filmdicke und erzeugt dauerhafte, brillante Ästhetik oder exakte optische Funktionen, die andere Methoden nicht replizieren können.

- Wenn Ihr Hauptaugenmerk auf Umweltverträglichkeit und Prozesskontrolle liegt: PVD ist ein von Natur aus sauberer und hochgradig kontrollierbarer Prozess, der gefährliche Abfälle eliminiert und wiederholbare, qualitativ hochwertige Ergebnisse gewährleistet.

Letztendlich ist die Wahl von PVD eine Investition in überlegene Leistung, Präzision und Langlebigkeit für Ihr Produkt.

Zusammenfassungstabelle:

| Hauptvorteil | Primärer Nutzen | Ideal für |

|---|---|---|

| Überragende Härte & Verschleißfestigkeit | Extreme Kratz-/Abriebfestigkeit & reduzierte Reibung | Schneidwerkzeuge, Industriekomponenten, bewegliche Teile |

| Außergewöhnliche Korrosions- & Chemikalienbeständigkeit | Schutz vor Oxidation, Anlaufen und rauen Umgebungen | Medizinische Geräte, Schiffsausrüstung, Teile für die chemische Verarbeitung |

| Niedertemperatur-, vielseitige Abscheidung | Beschichtet hitzeempfindliche Substrate wie Kunststoffe & Elektronik | Elektronik, Konsumgüter, biomedizinische Komponenten |

| Präzision im Nanometerbereich | Ultradünne, gleichmäßige Filme für anspruchsvolle Anwendungen | Halbleiter, Optik, Nanotechnologie |

| Umweltfreundlicher Prozess | Keine gefährlichen Abfälle; ein trockenes, vakuumbasiertes Verfahren | Nachhaltige Fertigung, umweltbewusste Marken |

Bereit, die Leistung und Lebensdauer Ihres Produkts mit PVD-Beschichtung zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Beschichtungslösungen, einschließlich PVD-Systemen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Egal, ob Sie Hochleistungs-Industriekomponenten, empfindliche elektronische Geräte oder langlebige Konsumgüter entwickeln, unsere Expertise stellt sicher, dass Sie überragende Haltbarkeit, Präzision und umweltfreundliche Ergebnisse erzielen.

Kontaktieren Sie noch heute unsere Beschichtungsexperten, um zu besprechen, wie PVD Ihre Materialherausforderungen lösen und Ihrem Herstellungsprozess einen Mehrwert verleihen kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten