Bei der Dünnschichtabscheidung liegen die Hauptvorteile des Sputterns gegenüber der thermischen Verdampfung in der überlegenen Schichtqualität und der größeren Prozesskontrolle. Gesputterte Schichten weisen eine deutlich bessere Haftung, eine höhere Dichte und eine gleichmäßigere Abdeckung auf, insbesondere auf komplexen Oberflächen. Dies liegt daran, dass der Abscheidungsprozess energiereiche Teilchen beinhaltet, die in das Substrat eindringen und eine robustere Schicht bilden.

Die Wahl zwischen Sputtern und thermischer Verdampfung ist ein grundlegender Kompromiss. Sputtern ist die überlegene Methode zur Herstellung hochwertiger, dichter und haftfester Schichten mit komplexen Materialien, während die thermische Verdampfung ein schnellerer, einfacherer Prozess für Anwendungen ist, bei denen die Schichtleistung weniger kritisch ist.

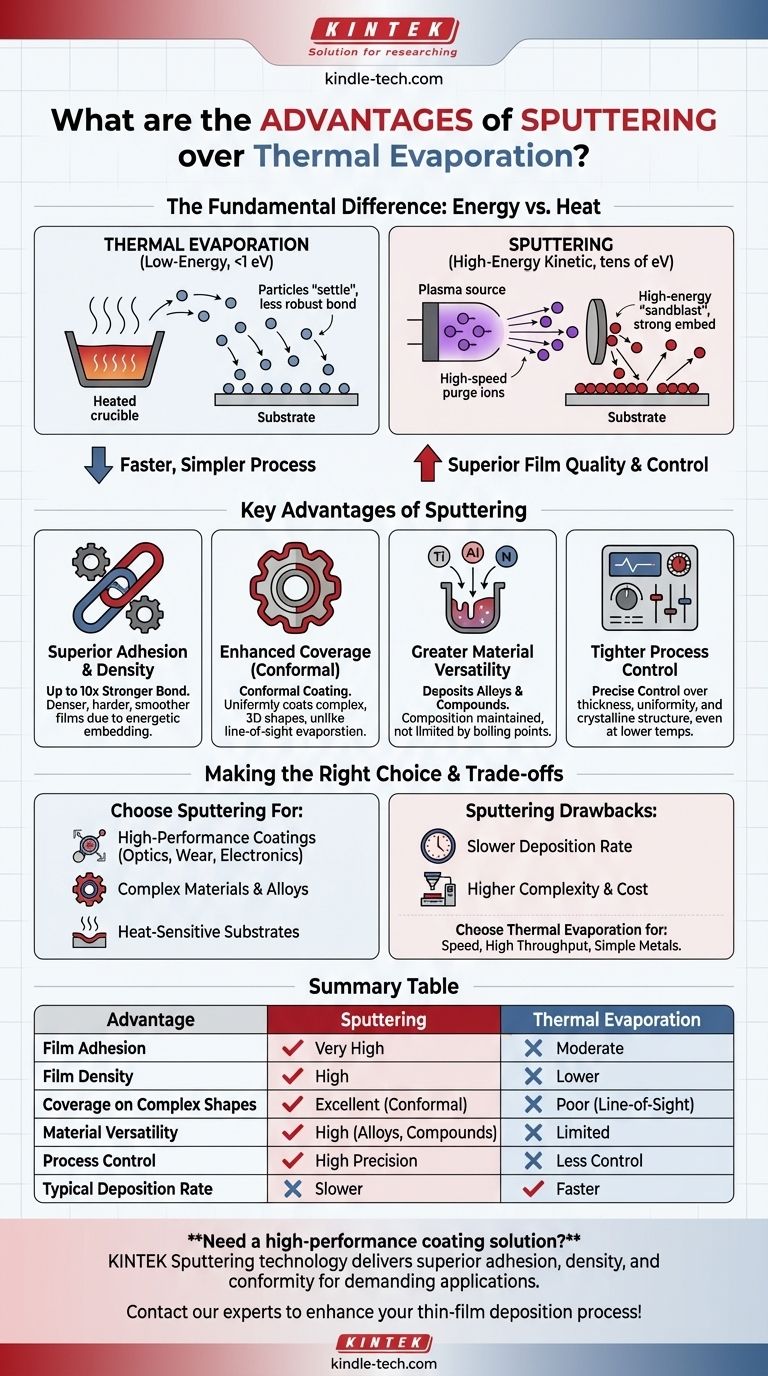

Der grundlegende Unterschied: Energie vs. Wärme

Die Vorteile des Sputterns ergeben sich aus seinem unterschiedlichen physikalischen Mechanismus im Vergleich zur thermischen Verdampfung. Beide sind Formen der physikalischen Gasphasenabscheidung (PVD), liefern das Material jedoch auf fundamental unterschiedliche Weise auf das Substrat.

Thermische Verdampfung: Ein Prozess mit geringer Energie

Die thermische Verdampfung funktioniert, indem ein Quellmaterial in einem Vakuum erhitzt wird, bis seine Atome oder Moleküle verdampfen, durch die Kammer wandern und auf einem Substrat kondensieren.

Die am Substrat ankommenden Teilchen haben eine sehr geringe kinetische Energie, typischerweise weniger als 1 eV. Sie "setzen" sich im Wesentlichen auf der Oberfläche ab und bilden eine Bindung, die weniger robust sein kann.

Sputtern: Ein kinetischer Prozess mit hoher Energie

Beim Sputtern wird ein Plasma verwendet, um energiereiche Ionen (normalerweise Argon) zu erzeugen, die auf ein Quellmaterial oder "Target" beschleunigt werden. Diese Kollision wirkt wie ein mikroskopischer Sandstrahler, der Atome vom Target abschlägt.

Diese ausgestoßenen Atome bewegen sich mit einer deutlich höheren kinetischen Energie in Richtung Substrat, oft im Bereich von Zehn eV. Diese Energie ist die Quelle der Hauptvorteile des Sputterns.

Hauptvorteile des Sputterns

Die hohe Energie der gesputterten Atome führt direkt zu verbesserten Schichteigenschaften und Prozessfähigkeiten.

Überlegene Schichthaftung und Dichte

Die hohe Energie der gesputterten Teilchen bewirkt, dass sie physisch in die oberste Schicht des Substrats eindringen und eine außergewöhnlich starke Bindung erzeugen. Die Haftfestigkeit kann zehnmal höher sein als die von verdampften Schichten.

Dieses energetische Auftreffen packt die Atome auch enger zusammen, was zu Schichten führt, die dichter, härter und glatter sind als ihre verdampften Gegenstücke.

Verbesserte Abdeckung komplexer Formen

Da die gesputterten Atome in viele Richtungen ausgestoßen werden und im Plasma streuen, können sie komplexe, dreidimensionale Substrate gleichmäßiger beschichten.

Diese Fähigkeit, eine "konforme" Beschichtung zu erzeugen, ist ein großer Vorteil gegenüber der thermischen Verdampfung, die ein Sichtlinienprozess ist und Schwierigkeiten hat, beschattete Bereiche oder komplizierte Geometrien gleichmäßig zu beschichten.

Größere Materialvielfalt

Sputtern kann eine breite Palette von Materialien abscheiden, einschließlich Legierungen und Verbindungen. Da der Prozess Atome mechanisch ausstößt, anstatt sie zu verdampfen, ist die Zusammensetzung einer gesputterten Legierungsschicht der Quell-Target-Zusammensetzung viel ähnlicher.

Die thermische Verdampfung wird durch die Siedepunkte der Materialien begrenzt, was die Abscheidung von Legierungen mit Komponenten, die bei unterschiedlichen Raten verdampfen, oder die Abscheidung von Materialien mit sehr hohen Schmelzpunkten erschwert.

Genauere Kontrolle der Schichteigenschaften

Sputtersysteme bieten mehr Parameter zur Feinabstimmung des Abscheidungsprozesses. Dies ermöglicht eine präzise Kontrolle über Schichtdicke, Gleichmäßigkeit und sogar Kristallstruktur.

Kristalline Schichten können oft bei niedrigeren Substrattemperaturen erreicht werden als bei der Verdampfung, was entscheidend ist, wenn wärmeempfindliche Materialien wie Kunststoffe beschichtet werden.

Die Kompromisse verstehen

Trotz seiner Vorteile bei der Schichtqualität ist Sputtern nicht immer die optimale Wahl. Es bringt eigene Einschränkungen mit sich.

Abscheidungsrate: Der Hauptnachteil

Der bedeutendste Nachteil des Sputterns ist seine langsamere Abscheidungsrate. Der Prozess des kinetischen Ausstoßens von Atomen ist weniger effizient als das Verdampfen in großen Mengen.

Für Anwendungen, die dicke Schichten oder einen hohen Durchsatz erfordern, ist die thermische Verdampfung oft viel schneller und kostengünstiger.

Prozesskomplexität

Sputtersysteme sind im Allgemeinen komplexer als thermische Verdampfer. Sie erfordern Hochspannungsnetzteile, Gasversorgungssysteme zur Steuerung des Plasmas und oft Magnetfelder (beim Magnetronsputtern), um die Effizienz zu verbessern.

Diese Komplexität kann zu höheren anfänglichen Gerätekosten und einem aufwändigeren Wartungsaufwand führen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit dem Hauptziel Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsbeschichtungen liegt: Wählen Sie Sputtern wegen seiner überlegenen Haftung, Dichte und Härte, die für optische, verschleißfeste oder elektronische Anwendungen von entscheidender Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und hohem Durchsatz liegt: Wählen Sie die thermische Verdampfung wegen ihrer schnelleren Abscheidungsraten, insbesondere für einfache Metallbeschichtungen, bei denen die ultimative Schichtqualität zweitrangig ist.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Materialien oder Legierungen liegt: Wählen Sie Sputtern wegen seiner Fähigkeit, die Stöchiometrie beizubehalten und Materialien abzuscheiden, die schwer oder unmöglich zu verdampfen sind.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Substrate liegt: Wählen Sie Sputtern, da es im Allgemeinen bei niedrigeren Substrattemperaturen arbeitet und unter diesen Bedingungen eine bessere Qualität der Schichten liefert.

Letztendlich ermöglicht Ihnen das Verständnis der Physik jedes Prozesses die Auswahl des präzisen Werkzeugs, das erforderlich ist, um die gewünschten Schichteigenschaften zu erzielen.

Zusammenfassungstabelle:

| Vorteil | Sputtern | Thermische Verdampfung |

|---|---|---|

| Schichthaftung | Sehr hoch | Mittelmäßig |

| Schichtdichte | Hoch | Niedriger |

| Abdeckung komplexer Formen | Ausgezeichnet (Konform) | Schlecht (Sichtlinie) |

| Materialvielfalt | Hoch (Legierungen, Verbindungen) | Begrenzt |

| Prozesskontrolle | Hohe Präzision | Weniger Kontrolle |

| Typische Abscheidungsrate | Langsamer | Schneller |

Benötigen Sie eine Hochleistungsbeschichtungslösung für Ihr Labor?

Die Sputtertechnologie von KINTEK liefert die überlegene Haftung, Dichte und Konformität, die für anspruchsvolle Anwendungen in der Optik, Elektronik und bei verschleißfesten Beschichtungen erforderlich sind. Unsere Laborgeräte und Verbrauchsmaterialien sind darauf ausgelegt, die präzise Kontrolle und Materialvielfalt zu bieten, die Ihre Forschung erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputtersysteme Ihren Dünnschichtabscheidungsprozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen