Die Hauptvorteile des Sputterns sind seine Vielseitigkeit und Präzision. Es ist eine physikalische Gasphasenabscheidung (PVD-Methode), die Dünnschichten aus praktisch jedem Material – einschließlich Metallen, Keramiken und komplexen Verbindungen – auf ein Substrat abscheiden kann. Dieser Prozess erzeugt Beschichtungen, die außergewöhnlich rein, dicht und gleichmäßig sind, mit überlegener Haftung im Vergleich zu vielen anderen Techniken.

Sputtern ist nicht unbedingt die schnellste oder billigste Abscheidungsmethode, aber es ist oft die überlegene Wahl, wenn die Qualität, Reinheit und Haftung des Dünnfilms die kritischsten Faktoren sind. Der Hauptvorteil ergibt sich aus seinem physikalischen Mechanismus, der Filme mit ausgezeichneten Materialeigenschaften und Zuverlässigkeit erzeugt.

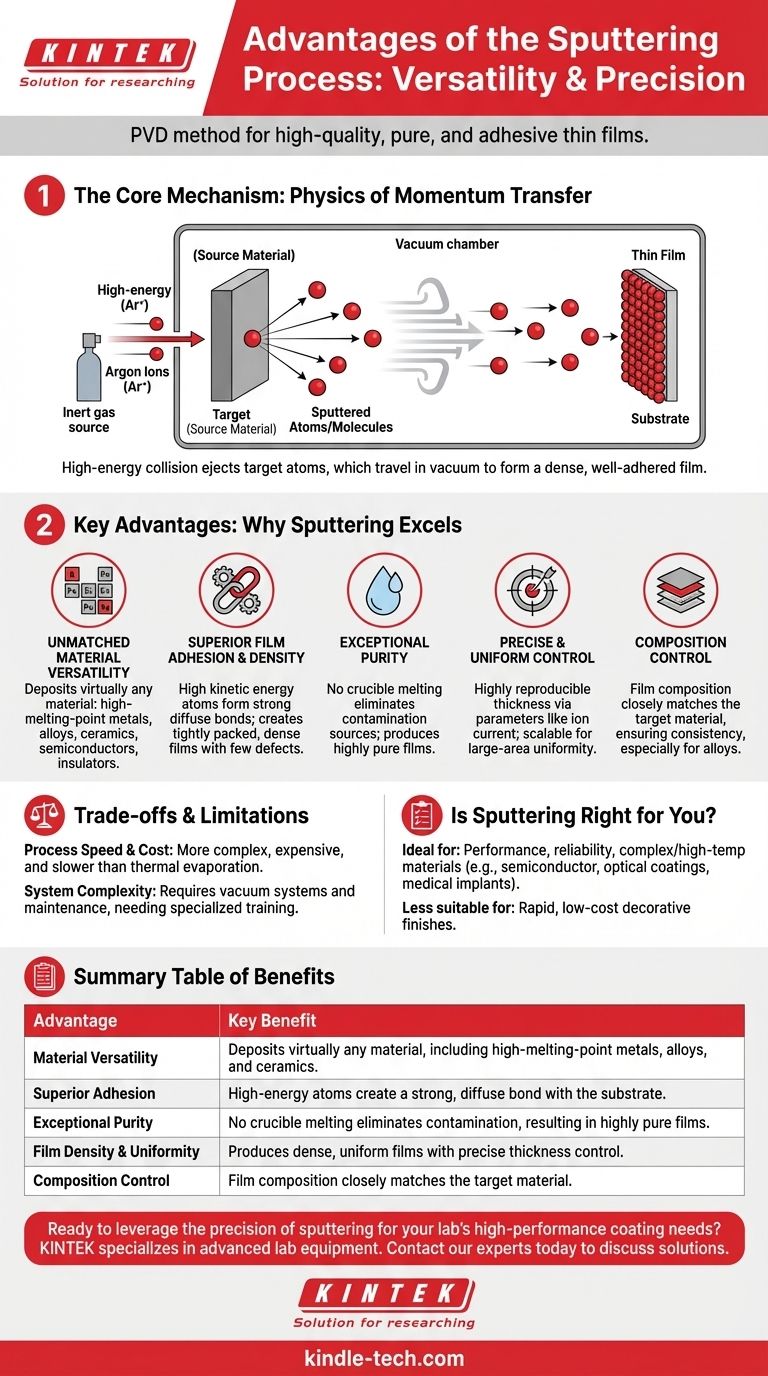

Warum Sputtern herausragt: Der Kernmechanismus

Um die Vorteile des Sputterns zu verstehen, ist es wichtig zu wissen, wie es funktioniert. Im Gegensatz zur thermischen Verdampfung, die ein Material zum Kochen bringt, ist Sputtern ein mechanischer Prozess auf atomarer Ebene.

Die Physik der Impulsübertragung

Beim Sputtern werden energetische Ionen (typischerweise aus einem Inertgas wie Argon) verwendet, um ein Ausgangsmaterial, das als Target bezeichnet wird, zu bombardieren.

Diese Kollision schlägt Atome oder Moleküle physikalisch von der Oberfläche des Targets ab. Dieser Impulsübertragungsprozess ist die Grundlage der Hauptvorteile des Sputterns.

Die Rolle von Hochenergieatomen

Die ausgestoßenen Atome bewegen sich durch eine Vakuumkammer und landen mit deutlich höherer kinetischer Energie als verdampfte Atome auf dem Substrat.

Diese hohe Energie fördert eine bessere Oberflächenmobilität, was zu einem dichteren Filmwachstum und stärkeren Bindungen mit dem Substrat führt.

Die kontrollierte Vakuumumgebung

Der gesamte Prozess findet in einer Vakuumkammer statt, die zwei Zwecken dient. Sie verhindert eine Kontamination durch atmosphärische Gase und ermöglicht es den gesputterten Partikeln, sich frei vom Target zum Substrat zu bewegen.

Detaillierte Hauptvorteile

Der einzigartige Mechanismus des Sputterns führt zu mehreren deutlichen und leistungsstarken Vorteilen für die Herstellung hochwertiger Dünnfilme.

Unübertroffene Materialvielseitigkeit

Da beim Sputtern Atome physikalisch ausgestoßen werden, anstatt die Quelle zu schmelzen, kann es für nahezu jede Substanz verwendet werden.

Dazu gehören Elemente und Verbindungen mit extrem hohen Schmelzpunkten, Legierungen, Halbleiter und Isolatoren, die mit thermischer Verdampfung schwierig oder unmöglich abzuscheiden sind.

Überlegene Filmhaftung und Dichte

Die hohe Energie der gesputterten Atome hilft ihnen, eine starke, diffuse Bindung mit der Substratoberfläche einzugehen, was zu einer ausgezeichneten Haftung führt.

Diese Energie sorgt auch dafür, dass die Atome fest zusammengepackt werden, wodurch hoch dichte Filme mit weniger Nadellöchern oder strukturellen Defekten entstehen.

Außergewöhnliche Reinheit und Zusammensetzungskontrolle

Beim Sputtern muss das Ausgangsmaterial nicht in einem Tiegel geschmolzen werden, wodurch eine Hauptkontaminationsquelle, die bei anderen Methoden gefunden wird, eliminiert wird.

Darüber hinaus ist beim Abscheiden von Legierungen oder Verbindungen die Zusammensetzung des gesputterten Films oft sehr ähnlich der Zusammensetzung des Targets, was Konsistenz gewährleistet.

Präzise und gleichmäßige Kontrolle

Die Filmdicke hängt direkt von steuerbaren Parametern wie dem Ionenstrom und der Abscheidungszeit ab. Dies ermöglicht eine hoch reproduzierbare und präzise Dickenkontrolle.

Sputtersysteme können auch so konzipiert werden, dass sie Filme gleichmäßiger Dicke über sehr große Flächen abscheiden, was den Prozess für die industrielle Produktion hochskalierbar macht.

Verständnis der Kompromisse und Einschränkungen

Kein Prozess ist perfekt. Um eine fundierte Entscheidung zu treffen, ist es entscheidend, die Vorteile des Sputterns gegen seine inhärenten Einschränkungen abzuwägen.

Prozessgeschwindigkeit und Kosten

Sputtern ist im Allgemeinen komplexer und teurer als Techniken wie die thermische Verdampfung. Der Bedarf an Vakuumsystemen, Stromversorgungen und hochreinem Gas erhöht sowohl die anfänglichen als auch die Betriebskosten.

Die Abscheidungsraten beim Sputtern können auch niedriger sein als bei einigen Hochraten-Verdampfungsprozessen, was es zu einer zeitaufwändigeren Methode für sehr dicke Filme macht.

Systemkomplexität und Wartung

Vakuumsysteme erfordern regelmäßige Wartung, um zuverlässig zu funktionieren. Das Erreichen der makellosen Vakuumbedingungen, die für hochwertige Filme notwendig sind, hängt vom Zustand und der Sauberkeit der Abscheidungskammer ab.

Diese Komplexität bedeutet, dass Bediener oft eine spezialisiertere Ausbildung benötigen, um die Prozessparameter effektiv zu verwalten.

Ist Sputtern die richtige Wahl für Ihre Anwendung?

Die Wahl einer Abscheidungstechnik erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem Hauptziel. Die Stärken des Sputterns machen es zur idealen Wahl für anspruchsvolle Anwendungen.

- Wenn Ihr Hauptaugenmerk auf Leistung und Zuverlässigkeit liegt: Sputtern ist die klare Wahl für Anwendungen wie die Halbleiterfertigung, optische Beschichtungen und medizinische Implantate, bei denen Filmreinheit, Dichte und Haftung entscheidend sind.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer oder hochtemperaturbeständiger Materialien liegt: Die Fähigkeit des Sputterns, praktisch jedes Material, einschließlich Legierungen und Keramiken, zu verarbeiten, macht es einzigartig geeignet für die fortgeschrittene Materialwissenschaft und F&E.

- Wenn Ihr Hauptaugenmerk auf einer schnellen, kostengünstigen Beschichtung liegt: Für Anwendungen wie dekorative Oberflächen auf Konsumgütern können einfachere Methoden wie Galvanisieren oder thermische Verdampfung kostengünstiger sein.

Durch das Verständnis dieser Kernprinzipien können Sie sicher bestimmen, ob die Präzision und Qualität des Sputterns mit den kritischsten Anforderungen Ihres Projekts übereinstimmt.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Materialvielseitigkeit | Abscheidung praktisch jedes Materials, einschließlich hochschmelzender Metalle, Legierungen und Keramiken. |

| Überlegene Haftung | Hochenergetische Atome erzeugen eine starke, diffuse Bindung mit dem Substrat für außergewöhnliche Filmhaftung. |

| Außergewöhnliche Reinheit | Kein Schmelzen im Tiegel eliminiert Kontaminationen, was zu hochreinen Filmen führt. |

| Filmdichte & Gleichmäßigkeit | Erzeugt dichte, gleichmäßige Filme mit präziser Dickenkontrolle und weniger Defekten. |

| Zusammensetzungskontrolle | Die Filmzusammensetzung stimmt eng mit dem Targetmaterial überein, was Konsistenz gewährleistet. |

Bereit, die Präzision des Sputterns für die Hochleistungsbeschichtungsanforderungen Ihres Labors zu nutzen?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung und Verbrauchsmaterialien für anspruchsvolle Anwendungen. Unsere Expertise in der Sputtertechnologie kann Ihnen helfen, die überlegene Filmqualität, Reinheit und Haftung zu erreichen, die Ihre Forschung oder Produktion erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Dünnschichtprozesse verbessern und zuverlässige Ergebnisse liefern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Wie funktioniert die chemische Abscheidung? Ein Leitfaden zur konformen Dünnschichtabscheidung

- Was ist Aluminium-Sputtern? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Was ist der Unterschied zwischen Biokohle und Pyrolyse? Die Beziehung zwischen Prozess und Produkt entschlüsseln

- Was ist der Prozess der Filmdeposition? Eine Schritt-für-Schritt-Anleitung zur Dünnschichtherstellung

- Wie funktioniert CVD-Graphen? Ein Leitfaden zur großtechnischen, hochwertigen Produktion

- Was ist die Arbeitsweise der chemischen Gasphasenabscheidung? Ein Leitfaden zum Aufbau von Hochleistungsdünnschichten

- Wie werden Kohlenstoffnanoröhren synthetisiert? Ein Leitfaden zu Lichtbogenentladungs-, Laserablation- und CVD-Methoden

- Was sind die Vorteile der Dünnschichtpräparation? Erschließen Sie Oberflächeneigenschaften für Hochleistungsmaterialien