Die Hauptvorteile der Physikalischen Gasphasenabscheidung (PVD) gegenüber der Chemischen Gasphasenabscheidung (CVD) sind ihre niedrigeren Prozesstemperaturen und ihre Fähigkeit, eine Vielzahl anorganischer Materialien abzuscheiden. PVD ist ein physikalischer Prozess, der Material Atom für Atom überträgt, wodurch er sich für die Beschichtung wärmeempfindlicher Substrate eignet, die durch die hohen Temperaturen der CVD beschädigt würden. Darüber hinaus verbraucht er im gesamten Prozess weniger Energie als sein chemisches Gegenstück.

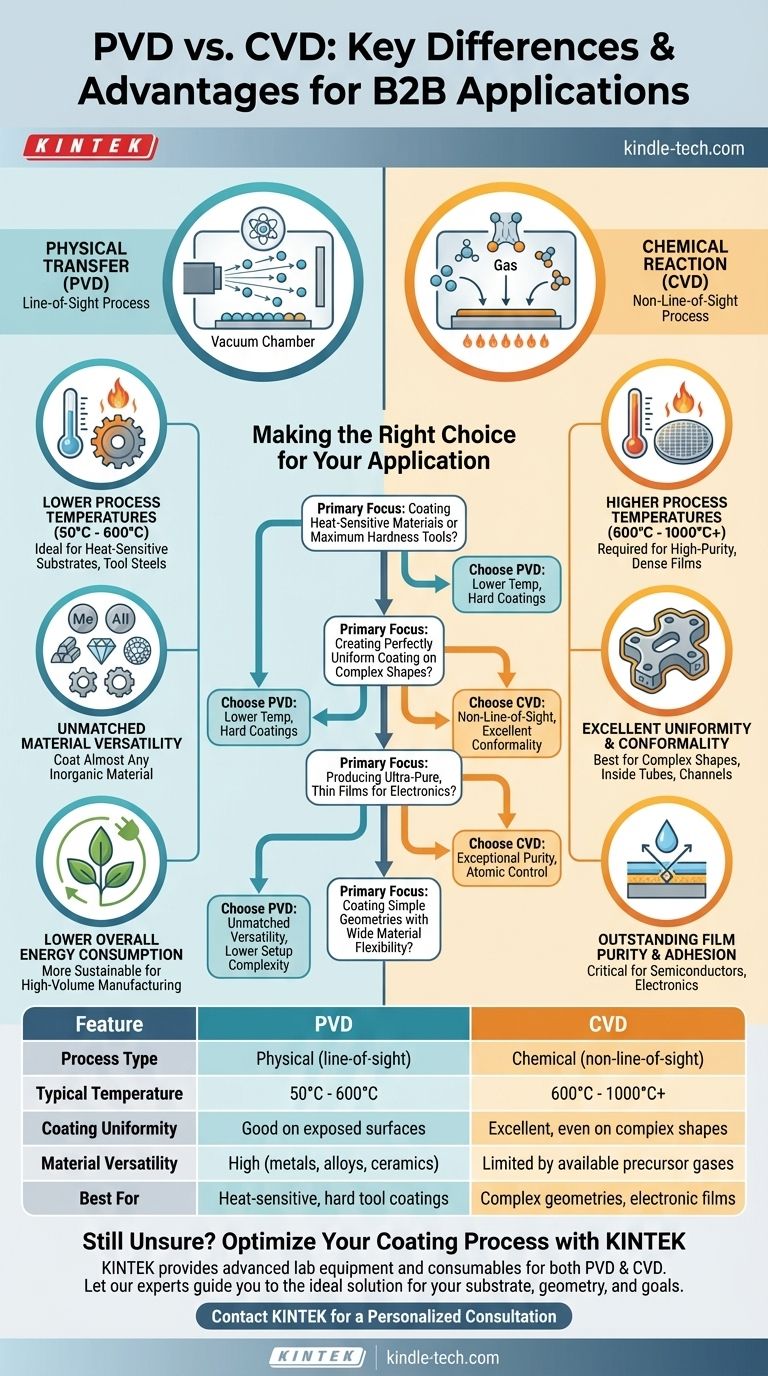

Die Wahl zwischen PVD und CVD hängt nicht davon ab, welches Verfahren universell überlegen ist, sondern davon, den Prozess auf Ihr Material, Ihre Geometrie und Ihre Leistungsziele abzustimmen. PVD ist ein physikalischer, geradliniger Prozess, ideal für Hartbeschichtungen bei niedrigeren Temperaturen, während CVD ein chemischer Prozess ist, der sich hervorragend zur Erzeugung gleichmäßiger, hochreiner Schichten auf komplexen Formen eignet.

Der grundlegende Unterschied: Physik vs. Chemie

Um die Vorteile jeder Methode zu verstehen, müssen Sie zunächst deren Kernmechanismen erfassen. Es handelt sich um grundlegend unterschiedliche Ansätze zur Herstellung einer dünnen Schicht.

Wie PVD funktioniert: Ein physikalischer Transfer

Physikalische Gasphasenabscheidung ist ein Oberbegriff für Prozesse wie Sputtern und Verdampfen, die im Vakuum stattfinden. Das Konzept ist einfach: Ein Ausgangsmaterial wird physikalisch ausgestoßen, bewegt sich durch das Vakuum und kondensiert auf dem Substrat, wodurch eine Beschichtung Atom für Atom aufgebaut wird.

Stellen Sie es sich wie Sprühlackieren auf atomarer Ebene vor. Partikel bewegen sich geradlinig von der Quelle (der „Düse“) zum Ziel, weshalb PVD als Line-of-Sight-Verfahren gilt.

Wie CVD funktioniert: Eine chemische Reaktion

Die Chemische Gasphasenabscheidung führt ein oder mehrere flüchtige Prekursor-Gase in eine Reaktionskammer ein. Diese Gase zersetzen sich und reagieren auf der Oberfläche eines erhitzten Substrats, um die gewünschte feste Schicht zu bilden.

Dies ist eher wie Kuchenbacken. Sie führen Zutaten (Gase) ein, die unter Hitze reagieren, um eine völlig neue Substanz (die Beschichtung) zu bilden. Da die Gase die gesamte Kammer füllen, ist CVD ein Non-Line-of-Sight-Verfahren, das alle Oberflächen eines komplexen Objekts gleichmäßig beschichten kann.

Wesentliche Vorteile von PVD in der Praxis

Die physikalische Natur von PVD verleiht ihm deutliche Vorteile in spezifischen industriellen und technischen Anwendungen.

Niedrigere Prozesstemperaturen

PVD-Prozesse werden bei deutlich niedrigeren Temperaturen durchgeführt als die meisten CVD-Prozesse. Typische PVD-Temperaturen liegen zwischen 50 °C und 600 °C, während CVD oft Temperaturen von 600 °C bis über 1000 °C erfordert.

Dies ist der wichtigste Vorteil von PVD. Es ermöglicht die Beschichtung von gehärteten Werkzeugstählen, Kunststoffen und anderen Materialien, die der intensiven Hitze von CVD nicht standhalten würden, ohne beschädigt, erweicht oder verformt zu werden.

Unübertroffene Materialvielfalt

Da PVD Material physikalisch transportiert, kann es zur Abscheidung fast jedes anorganischen Materials verwendet werden, einschließlich reiner Metalle, Legierungen und einer Vielzahl keramischer Verbindungen. Wenn ein Material zu einem festen Target verarbeitet werden kann, kann es wahrscheinlich mittels PVD abgeschieden werden.

CVD ist im Gegensatz dazu durch die Verfügbarkeit geeigneter Prekursor-Gase begrenzt, die chemisch reagieren können, um die gewünschte Schicht bei einer vernünftigen Temperatur zu bilden.

Geringerer Gesamtenergieverbrauch

Mehrere Nachhaltigkeitsbewertungen haben gezeigt, dass PVD unter Berücksichtigung aller Prozessschritte einen geringeren Gesamtenergie-Fußabdruck als CVD aufweist. Dies ist ein wichtiger Faktor für die Großserienfertigung, bei der die Betriebskosten ein primäres Anliegen sind.

Die Kompromisse verstehen: Wann CVD überlegen ist

Keine Technologie ist ohne Einschränkungen. Die Vorteile von PVD gehen mit Kompromissen einher, die CVD zur besseren Wahl für andere Anwendungen machen.

Die „Line-of-Sight“-Einschränkung

Die größte Schwäche von PVD ist seine geradlinige Natur. Es kann das Innere langer Rohre, komplexer interner Kanäle oder die Rückseite eines Objekts ohne komplexe und teure Teile-Rotationsmechanismen nicht effektiv beschichten. Die Beschichtung ist am dicksten auf Oberflächen, die direkt der Quelle zugewandt sind, und am dünnsten oder nicht vorhanden in Schattenbereichen.

Die Stärke von CVD: Gleichmäßigkeit auf komplexen Formen

Hier glänzt CVD. Da die Prekursor-Gase um und in das Teil fließen, bietet CVD eine außergewöhnlich gleichmäßige und konforme Beschichtung, selbst bei Teilen mit komplizierten Geometrien. Die Dicke der Beschichtung ist auf allen Oberflächen konsistent.

Filmreinheit und Haftung

Während die PVD-Haftung gut ist, kann die chemische Bindung, die zwischen dem Substrat und der Schicht während eines Hochtemperatur-CVD-Prozesses entsteht, zu einer hervorragenden Haftung führen. CVD ist auch bekannt für seine Fähigkeit, Filme von extrem hoher Reinheit zu erzeugen, was für Anwendungen in Halbleitern und der Elektronik entscheidend ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung, PVD oder CVD zu verwenden, sollte ausschließlich von den Anforderungen Ihres Projekts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien oder der Erzielung maximaler Härte bei Werkzeugen liegt: Wählen Sie PVD wegen seiner niedrigeren Prozesstemperaturen und der Fähigkeit, außergewöhnlich harte Keramikbeschichtungen abzuscheiden.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer perfekt gleichmäßigen Beschichtung auf einem komplexen, nicht-ebenen Teil liegt: Wählen Sie CVD wegen seiner Non-Line-of-Sight-Abscheidung und ausgezeichneten Konformität.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrareiner, dünner Schichten für die Elektronik liegt: Wählen Sie CVD, da sein chemischer Reaktionsprozess eine außergewöhnliche Reinheit und atomare Kontrolle ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einfacher Geometrien mit einer Vielzahl von Metallen oder Legierungen liegt: Neigen Sie zu PVD wegen seiner unübertroffenen Materialflexibilität und geringeren Einrichtungskomplexität im Vergleich zur Entwicklung neuer CVD-Chemikalien.

Indem Sie den Kernmechanismus jedes Prozesses verstehen, können Sie die Technologie, die Ihren spezifischen technischen Zielen entspricht, sicher auswählen.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Physikalisch (Line-of-Sight) | Chemisch (Non-Line-of-Sight) |

| Typische Temperatur | 50°C - 600°C | 600°C - 1000°C+ |

| Beschichtungs-Gleichmäßigkeit | Gut auf direkt exponierten Oberflächen | Ausgezeichnet, auch auf komplexen Formen |

| Materialvielfalt | Hoch (Metalle, Legierungen, Keramiken) | Begrenzt durch verfügbare Prekursor-Gase |

| Am besten geeignet für | Wärmeempfindliche Substrate, harte Werkzeugbeschichtungen | Komplexe Geometrien, ultrareine Elektronikfilme |

Sie sind sich noch unsicher, welches Beschichtungsverfahren für Ihre Anwendung das richtige ist?

Die Wahl zwischen PVD und CVD ist entscheidend für die Erzielung der gewünschten Materialleistung und Beschichtungsqualität. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung und Verbrauchsmaterialien für beide Prozesse und hilft Ihnen, Ihre Forschung und Entwicklung sowie Produktion zu optimieren.

Lassen Sie sich von unseren Experten zur idealen Lösung für Ihr spezifisches Substrat, Ihre Geometrie und Ihre Leistungsziele führen.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung und entdecken Sie, wie unsere Expertise die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur