Bei der Bewertung von Spritzgießwerkzeugen stellt die Zweiplattenform das grundlegende Design dar, und ihre Hauptvorteile sind ihre Einfachheit und Kosteneffizienz. Diese unkomplizierte Konstruktion, bestehend aus einer Kavitätenseite und einer Kernseite, die sich an einer einzigen Trennebene trennen, führt im Vergleich zu komplexeren Mehrplatten- oder Heißkanalsystemen zu geringeren Herstellungs- und Wartungskosten.

Der Hauptvorteil einer Zweiplattenform ist ihr direktes und einfaches Design, das die Werkzeugkosten minimiert und den Betrieb vereinfacht. Diese Einfachheit begrenzt jedoch die Angussoptionen und erfordert, dass das Teil und sein Angussystem zusammen ausgeworfen werden, ein kritischer Kompromiss, der Ihr Teiledesign beeinflussen muss.

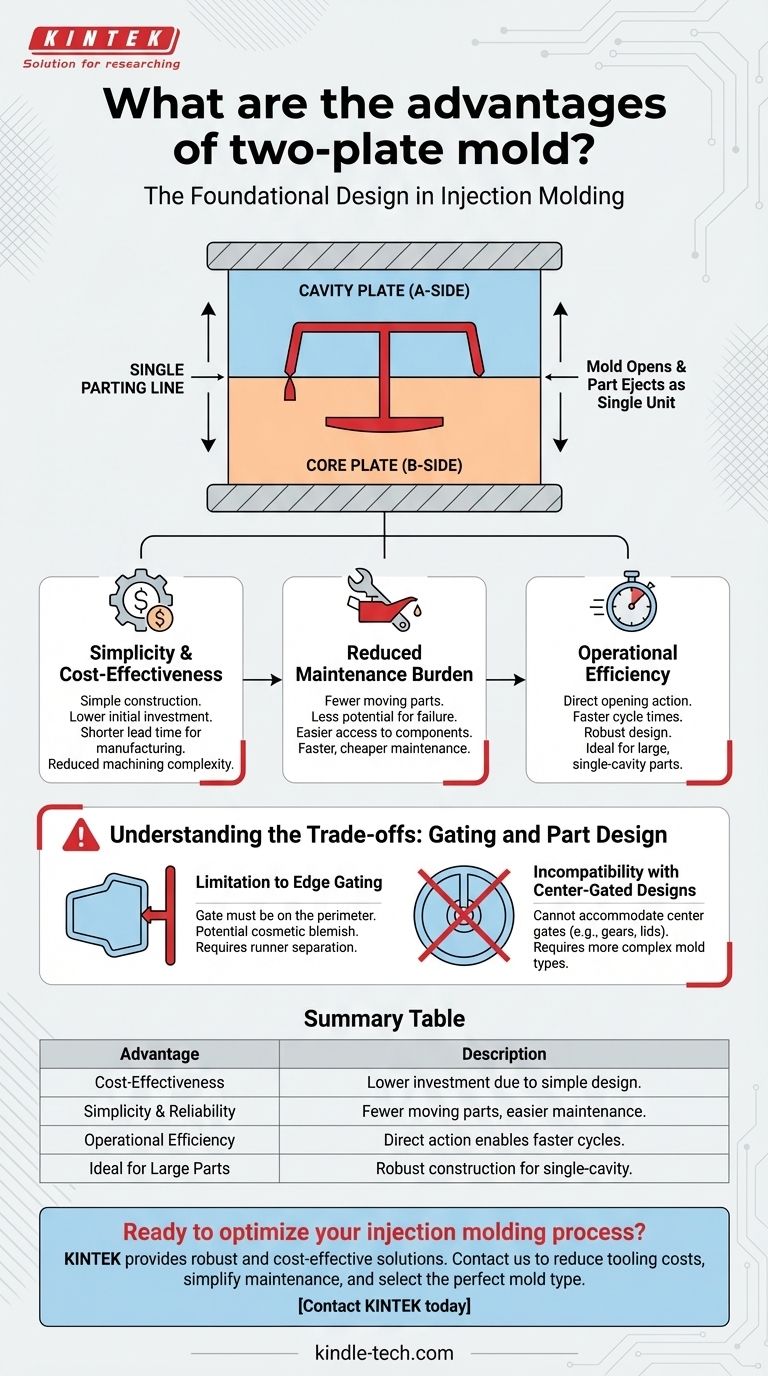

Die Grundlage: Einfachheit und Kosteneffizienz

Die Zweiplattenform ist aus gutem Grund die gängigste Form im Spritzguss. Ihr Design ist die einfachstmögliche Struktur, die ein Teil herstellen kann.

Eine einzige Trennebene

Eine Zweiplattenform besteht aus zwei Hauptabschnitten oder Platten: der Kavitätenplatte (A-Seite) und der Kernplatte (B-Seite). Die Form trennt sich entlang einer einzigen Ebene, der sogenannten Trennebene, um das fertige Teil auszuwerfen.

Geringere Werkzeug- und Herstellungskosten

Diese einfache Konstruktion erfordert weniger komplexe Bearbeitung und weniger Komponenten als eine Mehrplattenform. Dies führt direkt zu einer geringeren Anfangsinvestition und einer kürzeren Lieferzeit für die Werkzeugherstellung.

Reduzierter Wartungsaufwand

Mit weniger beweglichen Teilen gibt es weniger potenzielle Fehlerquellen. Die Wartung ist einfacher, schneller und kostengünstiger, da der Zugang zur Kavität, zum Kern und zum Auswerfersystem unkompliziert ist.

Wie sich Einfachheit in betriebliche Effizienz umsetzt

Die Vorteile einer Zweiplattenform gehen über die anfänglichen Kosten hinaus und erstrecken sich auf den Produktionszyklus selbst, insbesondere wenn sie mit dem richtigen Teiledesign kombiniert wird.

Schnellere, robustere Zyklen

Die mechanische Aktion einer Zweiplattenform ist direkt: sie öffnet und schließt. Dies kann zu kürzeren Zykluszeiten führen, da im Vergleich zu einer Dreiplattenform, die sich an zwei verschiedenen Trennebenen öffnen muss, weniger Bewegung (Formhub) erforderlich ist.

Ideal für Einzelkavitäten und große Teile

Das robuste und einfache Design eignet sich hervorragend für die Herstellung von großen Teilen aus einer einzigen Kavität. Die Kräfte innerhalb der Form werden direkter verwaltet, und die Konstruktion kann hohe Schließdrücke effektiv handhaben.

Die Kompromisse verstehen: Anguss und Teiledesign

Die Hauptvorteile einer Zweiplattenform sind auch die Quelle ihrer Haupteinschränkungen. Die Einfachheit des Designs legt spezifische Beschränkungen für das Teil und das Angussystem fest.

Beschränkung auf Randanguss

In einer Standard-Zweiplattenform muss das Angussystem, das Kunststoff zum Teil liefert, ebenfalls an der Trennebene liegen. Das bedeutet, dass der Anguss – der Eintrittspunkt für den Kunststoff – fast immer am Rand oder Umfang des Teils liegt. Dies kann eine kosmetische Beeinträchtigung hinterlassen, die für das Endprodukt akzeptabel sein muss.

Der Anguss wird mit dem Teil ausgeworfen

Wenn sich die Form öffnet, werden das Teil und das angebrachte Angussystem als eine einzige Einheit ausgeworfen. Dies erfordert einen sekundären Arbeitsgang, um das Teil vom Anguss zu trennen, was manuell oder durch Automatisierung erfolgen kann. Dieser Schritt erhöht die Arbeitskosten und kann die Netto-Zykluszeit beeinflussen.

Inkompatibilität mit mittig angespritzten Designs

Wenn ein Teil einen Anguss in der Mitte für optimalen Kunststofffluss und Dimensionsstabilität benötigt (z. B. ein Zahnrad oder ein runder Deckel), ist eine Standard-Zweiplattenform keine praktikable Option. Solche Designs erfordern eine Dreiplattenform oder ein Heißkanalsystem, um Kunststoff in die Mitte der Kavität zu liefern.

Die richtige Wahl für Ihr Projekt treffen

Die Auswahl des richtigen Formtyps ist eine kritische Entscheidung, die die Teilanforderungen mit Ihrem Budget und Produktionsvolumen in Einklang bringt.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Werkzeugkosten und der Lieferzeit liegt: Eine Zweiplattenform ist die Standard- und wirtschaftlichste Wahl, vorausgesetzt, Ihr Teiledesign ist mit dem Randanguss kompatibel.

- Wenn Sie ein einfaches, hochvolumiges Teil herstellen, bei dem eine Angussmarke am Rand akzeptabel ist: Die robuste Natur und die betriebliche Effizienz einer Zweiplattenform machen sie zu einer äußerst zuverlässigen Lösung.

- Wenn Ihr Teil einen zentralen Anguss erfordert oder komplexe Merkmale aufweist, die eine präzise Flusskontrolle erfordern: Sie müssen ein Dreiplatten- oder Heißkanalsystem in Betracht ziehen, da das grundlegende Design einer Zweiplattenform Ihre Angussanforderungen nicht erfüllen wird.

Durch das Verständnis dieser Kernprinzipien können Sie die Formarchitektur, die perfekt zu Ihrem Teiledesign, Budget und Ihren Produktionszielen passt, souverän auswählen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Kosteneffizienz | Geringere Anfangsinvestitionen und Herstellungskosten aufgrund des einfacheren Designs. |

| Einfachheit & Zuverlässigkeit | Weniger bewegliche Teile führen zu einfacherer Wartung und weniger potenziellen Ausfällen. |

| Betriebliche Effizienz | Direktes Öffnen/Schließen kann schnellere Zykluszeiten für kompatible Teile ermöglichen. |

| Ideal für große/einzelne Teile | Robuste Konstruktion ist gut geeignet für große Teile aus einer einzigen Kavität. |

Bereit, Ihren Spritzgießprozess mit dem richtigen Werkzeug zu optimieren?

Bei KINTEK sind wir darauf spezialisiert, robuste und kostengünstige Lösungen für Ihre Labor- und Produktionsanforderungen anzubieten. Egal, ob Sie eine einfache Zweiplattenform für ein neues Projekt evaluieren oder komplexere Systeme benötigen, unsere Expertise in Laborgeräten und Verbrauchsmaterialien stellt sicher, dass Sie das richtige Werkzeug für die Aufgabe erhalten.

Wir können Ihnen helfen:

- Anfängliche Werkzeugkosten zu senken und Lieferzeiten zu verkürzen.

- Die Wartung zu vereinfachen und die Produktionszuverlässigkeit zu verbessern.

- Den perfekten Formtyp auszuwählen für Ihr spezifisches Teiledesign und Volumenanforderungen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Lösungen Effizienz und Wert in Ihren Betrieb bringen können!

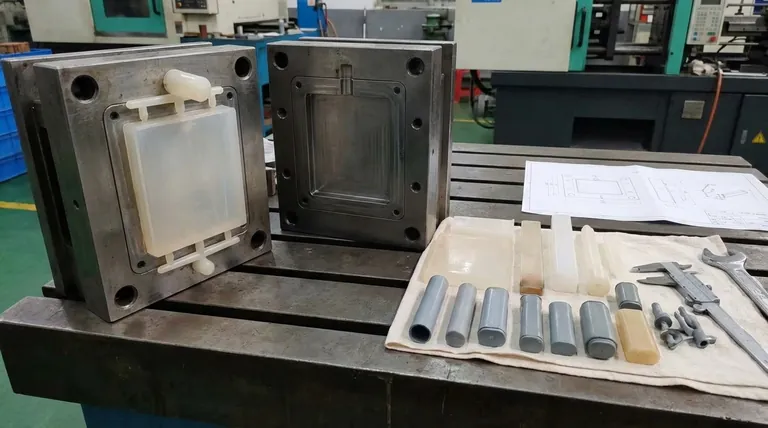

Visuelle Anleitung

Ähnliche Produkte

- Isostatische Pressformen für Labore

- Assemble Lab Zylinderförmige Pressform

- Spezialform-Pressform für das Labor

- Zylindrische Pressform für Laboranwendungen

- Rotations-Rundläufer-Tablettenpresse mit mehreren Stempeln, Formring für rotierende ovale und quadratische Formen

Andere fragen auch

- Was ist die Funktion von hochfesten Druckformen für nanostrukturierte Kupferpulver? Erreichen einer hochreinen Verdichtung

- Warum wird eine Kaltisostatische Presse (CIP) für NaSICON benötigt? Maximale Grünrohdichte und Ionenleitfähigkeit erreichen

- Was ist eine Pressmatrize? Das Präzisionswerkzeug zur Formung von Pulver zu festen Pellets

- Wie verbessert eine Heißisostatische Presse (HIP) die Verdichtung von W-Cu? Erreichen Sie nahezu theoretische Dichte durch hohen Druck

- Wie arbeiten Stahlformen und hydraulische Ausrüstung für die Hochdichtungsformgebung zusammen? Optimieren Sie die Vorbereitung von WC/Cu FGM-Grünlingen