Im Kern ist die chemische Gasphasenabscheidung (CVD) ein grundlegender Herstellungsprozess, der zur Erzeugung außergewöhnlich reiner, hochleistungsfähiger Dünnschichten und Beschichtungen verwendet wird. Ihre Anwendungen sind weit verbreitet und sie dient als entscheidende Technologie in der Halbleiterindustrie zur Herstellung integrierter Schaltkreise, bei der Herstellung zur Erzeugung haltbarer Schutzbeschichtungen auf Werkzeugen und Motorteilen sowie in der Optik zur Entwicklung fortschrittlicher Linsen und Sensoren.

Der wahre Wert von CVD liegt in seiner einzigartigen Fähigkeit, Atom für Atom eine perfekt gleichmäßige, ultradünne Materialschicht auf einer Oberfläche „wachsen“ zu lassen. Diese Präzision und ihre Vielseitigkeit bei der Beschichtung komplexer Formen machen sie zu einem unverzichtbaren Werkzeug für die Herstellung der Hightech-Komponenten, die unsere moderne Welt antreiben.

Warum CVD ein bevorzugtes Herstellungsverfahren ist

Die breite Akzeptanz von CVD beruht auf einigen Schlüsselvorteilen, die andere Abscheidungstechniken nur schwer erreichen können. Diese inhärenten Eigenschaften machen sie zur idealen Wahl für eine Reihe anspruchsvoller Anwendungen.

Unübertroffene Reinheit und Kontrolle

Der Prozess basiert auf kontrollierten chemischen Reaktionen unter Verwendung hochreiner Ausgangsgase (Precursor). Dies führt zu Schichten, die außergewöhnlich rein und dicht sind – eine nicht verhandelbare Anforderung für Hochleistungselektronik.

Darüber hinaus haben Ingenieure volle Kontrolle über die Prozesszeit und die Abscheidungsparameter. Dies ermöglicht die Erzeugung ultradünner Schichten mit präziser, wiederholbarer Dicke, bis hinunter auf die Ebene weniger Atome.

Überlegene Konformität bei komplexen Formen

CVD ist ein Prozess ohne Sichtverbindung (non-line-of-sight). Im Gegensatz zum Sprühlackieren, das nur beschichtet, was es direkt „sehen“ kann, strömen die Precursor-Gase in einer CVD-Kammer um ein Objekt herum und scheiden eine gleichmäßige Schicht auf allen Oberflächen ab.

Diese „Ummantelungsfähigkeit“ macht sie perfekt für die Beschichtung von Bauteilen mit komplexen Geometrien und gewährleistet eine gleichmäßige Abdeckung im Inneren von Kanälen, um Ecken herum und über komplizierten Merkmalen.

Eine breite und vielseitige Materialpalette

Da die Technik auf chemischen Reaktionen basiert, ist CVD sehr vielseitig und kann zur Abscheidung einer breiten Palette von Materialien eingesetzt werden. Dazu gehören Halbleiter (wie Silizium), Dielektrika (Isolatoren), Metalle und langlebige Keramiken.

Wichtige industrielle Anwendungen im Detail

Die einzigartigen Vorteile von CVD führen direkt zu ihrem Einsatz in mehreren hochwertigen Industrien, in denen Leistung und Präzision von größter Bedeutung sind.

Halbleiter- und Elektronikfertigung

Dies ist wohl die bedeutendste Anwendung von CVD. Der Prozess wird in mehreren Stufen eingesetzt, um die mikroskopischen Transistoren und Schaltkreise auf einem Mikrochip aufzubauen.

Ihre Fähigkeit, ultradünne, reine Schichten aus leitenden, isolierenden und halbleitenden Materialien abzuscheiden, ermöglicht moderne Prozessoren und Speicherchips.

Schutz- und Funktionsbeschichtungen

CVD wird zum Auftragen harter, verschleißfester Beschichtungen auf industrielle Schneidwerkzeuge, Bohrer und Maschinenteile verwendet. Diese dünnen Keramikschichten erhöhen die Haltbarkeit und Lebensdauer dramatisch.

Ebenso wird es zur Herstellung von thermischen Barrierebeschichtungen auf Komponenten wie Gasturbinenschaufeln verwendet, um diese vor extremen Temperaturen und korrosiven Umgebungen zu schützen.

Optik und Photonik

In der Optikindustrie wird CVD zur Aufbringung von Antireflexionsbeschichtungen auf Linsen eingesetzt, wodurch die Lichtdurchlässigkeit für Kameras und wissenschaftliche Instrumente verbessert wird. Es wird auch zur Herstellung spezieller optischer Filter und Wellenleiter verwendet.

Fortschrittliche Materialien und Polymere

Das Verfahren wird auch eingesetzt, um einzigartige Materialien von Grund auf neu zu synthetisieren. Dazu kann die Herstellung spezifischer Nanopartikel, hochreiner Kohlenstoffnanoröhren oder die Polymerisation von Materialien direkt auf einer Oberfläche in einer Vak uumumgebung gehören.

Verständnis der CVD-Varianten

„CVD“ ist kein einzelner Prozess, sondern eine Familie von Techniken, die jeweils für unterschiedliche Materialien und Anwendungen optimiert sind. Der Hauptunterschied liegt in der Methode, mit der die Energie zugeführt wird, die zur Initiierung der chemischen Reaktion erforderlich ist.

Thermische CVD

Dies ist die grundlegendste Form, bei der das Substrat auf eine hohe Temperatur erhitzt wird, was die thermische Energie liefert, um die Reaktion der Precursor-Gase auf seiner Oberfläche auszulösen.

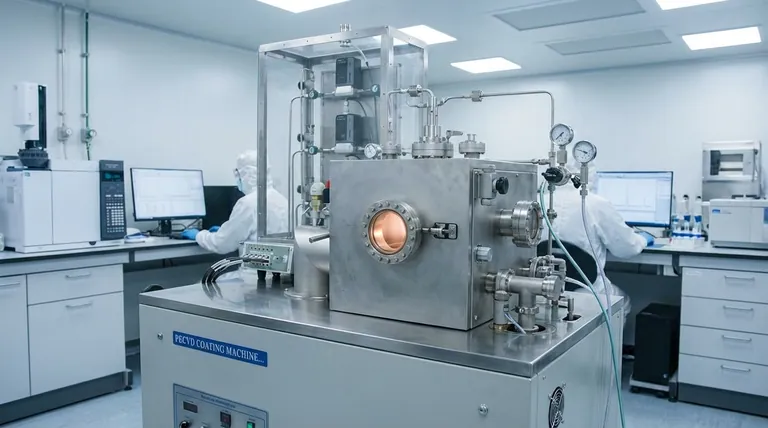

Plasmaunterstützte CVD (PECVD)

Diese Methode verwendet ein elektrisch erzeugtes Plasma, um die Precursor-Gase anzuregen, anstatt sich ausschließlich auf hohe Hitze zu verlassen. Dies ermöglicht die Abscheidung bei viel niedrigeren Temperaturen, wodurch sie für die Beschichtung von Materialien geeignet ist, die intensiver Hitze nicht standhalten.

Metallorganische CVD (MOCVD)

MOCVD verwendet spezielle metallorganische Verbindungen als Precursor. Es ist eine bevorzugte Methode zur Herstellung von sehr hochwertigen kristallinen Schichten und ist unerlässlich für die Herstellung von hochhellen LEDs, Lasern und bestimmten Arten von Solarzellen.

Andere spezialisierte Methoden

Es gibt weitere Variationen, wie die Heißdraht-CVD (HFCVD) zur Synthese von Diamantfilmen oder die Laser-CVD (LCVD) zur präzisen Abscheidung von Material in einem bestimmten, gezielten Bereich.

Die richtige Wahl für Ihr Ziel treffen

Die Vielseitigkeit von CVD bedeutet, dass die spezifische Technik basierend auf dem gewünschten Ergebnis ausgewählt wird.

- Wenn Ihr Hauptaugenmerk auf dem Aufbau fortschrittlicher Mikroelektronik liegt: Ihre Priorität liegt auf der außergewöhnlichen Reinheit, der atomaren Dickenkontrolle und der Materialvielfalt, die von Methoden wie der thermischen und metallorganischen CVD angeboten werden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer mechanischer Teile liegt: Der Schlüsselvorteil ist die „Non-Line-of-Sight“- oder konforme Abdeckung, die eine gleichmäßige, haltbare Schicht auf allen Oberflächen gewährleistet.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Schichten auf wärmeempfindlichen Substraten liegt: Ein Niedertemperaturprozess wie die Plasmaunterstützte CVD (PECVD) ist die notwendige Wahl, um eine Beschädigung des darunter liegenden Materials zu vermeiden.

Letztendlich ist die chemische Gasphasenabscheidung eine Eckpfeilertechnologie, die die Herstellung und Verbesserung der wichtigsten Komponenten in Wissenschaft und Industrie ermöglicht.

Zusammenfassungstabelle:

| Anwendungsbereich | Wesentlicher CVD-Beitrag |

|---|---|

| Halbleiterfertigung | Abscheidung ultradünner, reiner Schichten für Mikrochips und Schaltkreise. |

| Schutzbeschichtungen | Bietet gleichmäßige, verschleißfeste Beschichtungen auf komplexen Werkzeug- und Maschinenteilen. |

| Optik & Photonik | Erzeugt Antireflexionsbeschichtungen und spezielle optische Komponenten. |

| Fortschrittliche Materialien | Synthetisiert hochreine Materialien wie Kohlenstoffnanoröhren und spezielle Polymere. |

Sind Sie bereit, die Präzision von CVD für die Projekte Ihres Labors zu nutzen?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die für fortschrittliche Abscheidungsprozesse erforderlich sind. Ob Sie Halbleiter der nächsten Generation, langlebige Beschichtungen oder fortschrittliche optische Materialien entwickeln, unsere Expertise und unsere Produkte sind darauf ausgelegt, die strengen Anforderungen moderner Labore zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Anwendungsanforderungen unterstützen und Ihnen helfen können, hervorragende Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen