Im Kern ist die chemische Gasphasenabscheidung (CVD) eine Schlüsseltechnologie, die zur Herstellung außergewöhnlich reiner, hochleistungsfähiger dünner Schichten und Beschichtungen verwendet wird. Ihre Anwendungen sind weit verbreitet und sie dient als kritischer Prozess in Branchen, die von der Halbleiterfertigung, wo sie zur schichtweisen Herstellung von Mikrochips eingesetzt wird, bis hin zur Produktion fortschrittlicher Materialien wie hochwertiger im Labor gezüchteter Diamanten reichen.

Der Wert von CVD liegt nicht nur darin, was es erzeugt, sondern wie es erzeugt wird. Seine wahre Stärke liegt in seiner unübertroffenen Kontrolle, die die kostengünstige und skalierbare Herstellung hochreiner, gleichmäßiger Beschichtungen auf praktisch jeder Oberfläche ermöglicht, von einem flachen Wafer bis hin zu einem komplexen 3D-Objekt.

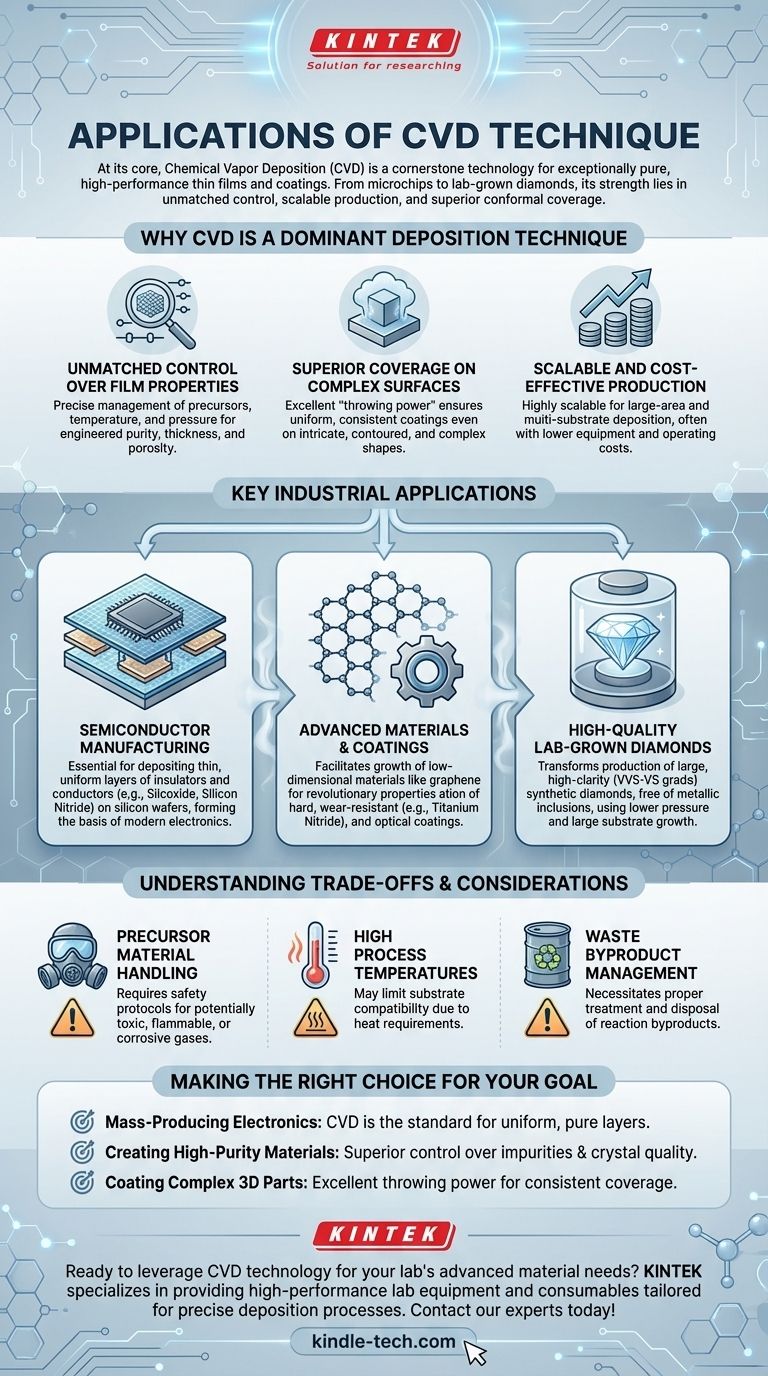

Warum CVD eine dominierende Abscheidungstechnik ist

Die Vielseitigkeit von CVD ergibt sich aus einigen grundlegenden Vorteilen, die sie zur idealen Wahl für eine breite Palette von High-Tech-Anwendungen machen. Diese Kerneigenschaften erklären ihre weite Verbreitung.

Unübertroffene Kontrolle über die Schichteigenschaften

CVD ermöglicht eine akribische Kontrolle über das Endprodukt. Durch die präzise Steuerung von Vorläufergasen, Temperatur und Druck können Hersteller die Reinheit, Dicke und sogar Porosität der Schicht bestimmen.

Das bedeutet, dass Sie Materialien mit hochspezifischen und vielseitigen Eigenschaften entwickeln können, die genau auf die Anforderungen der Anwendung zugeschnitten sind.

Überlegene Abdeckung komplexer Oberflächen

Die Technik zeichnet sich durch ihre ausgezeichnete „Überzugskraft“ (Throwing Power) aus. Dieser Begriff beschreibt ihre Fähigkeit, eine perfekt gleichmäßige Schicht über alle Oberflächen eines Substrats abzuscheiden, selbst über solche mit komplexen, konturierten oder komplizierten Formen.

Im Gegensatz zu Abscheidungsmethoden, die auf Sichtlinie basieren, umhüllt der chemische Dampfvorläufer das Objekt und gewährleistet überall eine konsistente Beschichtung mit geringer Porosität. Dies ist entscheidend für den Schutz von Teilen vor Korrosion oder Verschleiß.

Skalierbare und kosteneffiziente Produktion

CVD ist für die industrielle Produktion ausgelegt. Sie ist hochgradig skalierbar und ermöglicht die Abscheidung über große Flächen und auf mehreren Substraten gleichzeitig, was zu einer hohen Produktionseffizienz führt.

Im Vergleich zu anderen Hochleistungsverfahren wie Hochdruck-/Hochtemperaturverfahren (HPHT) für die Diamantsynthese sind die Anlagenkosten bei CVD oft geringer und der Betrieb erfolgt bei viel niedrigerem Druck, was sie für viele Prozesse zu einer zugänglicheren und kostengünstigeren Wahl macht.

Wichtige industrielle Anwendungen

Diese grundlegenden Stärken machen CVD zu einer bevorzugten Lösung in mehreren kritischen Industrien.

Halbleiterfertigung

Dies ist die Quintessenz der CVD-Anwendung. Die gesamte Mikroelektronikindustrie ist auf CVD angewiesen, um dünne Schichten von Materialien wie Siliziumdioxid und Siliziumnitrid auf Siliziumwafern abzuscheiden.

Diese Schichten dienen als Isolatoren, Leiter und Barrieren, die die mikroskopischen Strukturen von Transistoren und integrierten Schaltkreisen bilden. Die durch CVD erzielte Reinheit und Gleichmäßigkeit sind für die moderne Elektronik nicht verhandelbar.

Fortschrittliche Materialien und Beschichtungen

CVD ist ein wichtiger Wegbereiter für die Herstellung von Materialien der nächsten Generation. Es wird häufig für das effiziente Wachstum von niedrigdimensionalen Materialien wie Graphen verwendet, die revolutionäre elektronische und mechanische Eigenschaften besitzen.

Darüber hinaus wird es zur Aufbringung harter, verschleißfester Beschichtungen (wie Titannitrid) auf Schneidwerkzeuge oder zur Herstellung von optischen Beschichtungen mit spezifischen reflektierenden oder antireflektierenden Eigenschaften eingesetzt.

Hochwertige im Labor gezüchtete Diamanten

CVD hat die Herstellung synthetischer Diamanten revolutioniert. Der Prozess ermöglicht das Wachstum großer Diamanten hoher Reinheit (VVS-VS-Qualität), die frei von den metallischen Einschlüssen sind, die häufig bei Diamanten aus anderen Verfahren vorkommen.

Da der Prozess bei niedrigem Druck (unter 27 kPa) abläuft, bietet er eine präzise Kontrolle über chemische Verunreinigungen und ermöglicht das Wachstum auf großen, flachen Substraten, was ihn zu einer effizienten Produktionsmethode macht.

Abwägungen und Überlegungen verstehen

Obwohl CVD leistungsstark ist, ist es keine universelle Lösung. Eine nüchterne technische Bewertung erfordert das Verständnis seiner betrieblichen Anforderungen.

Umgang mit Vorläufermaterialien

Der „Dampf“ bei CVD stammt von chemischen Vorläufern, die oft giftige, brennbare oder ätzende Gase sind. Dies erfordert erhebliche Investitionen in Sicherheitsprotokolle, Gasversorgungssysteme und Abgasbehandlungsanlagen, was Komplexität und Kosten erhöhen kann.

Hohe Prozesstemperaturen

Obwohl es sich um ein Niederdruckverfahren handelt, erfordern die meisten CVD-Prozesse immer noch hohe Temperaturen, um die notwendigen chemischen Reaktionen anzutreiben. Dies kann die Arten von Substratmaterialien, die beschichtet werden können, einschränken, da einige die Hitze ohne Verformung oder Schmelzen möglicherweise nicht vertragen.

Management von Abfallnebenprodukten

Die chemischen Reaktionen, die die Schicht abscheiden, erzeugen auch Nebenprodukte. Diese Abfallströme müssen ordnungsgemäß verwaltet, behandelt und entsorgt werden, was für jeden industriellen CVD-Betrieb eine wichtige umwelt- und regulatorische Überlegung darstellt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungstechnik hängt vollständig von Ihrem Endziel ab. CVD glänzt dort, wo Präzision, Reinheit und konforme Abdeckung von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Elektronik liegt: CVD ist der Industriestandard für die Abscheidung der gleichmäßigen, reinen Isolier- und Leitschichten, die für Halbleiterwafer unerlässlich sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Materialien wie im Labor gezüchteter Diamanten oder Graphen liegt: CVD bietet eine überlegene Kontrolle über chemische Verunreinigungen und Kristallqualität bei niedrigeren Drücken als alternative Methoden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, dreidimensionaler Teile liegt: Die ausgezeichnete Überzugskraft von CVD gewährleistet eine konsistente, qualitativ hochwertige Schicht selbst auf komplizierten oder konturierten Oberflächen, bei denen andere Methoden versagen.

Letztendlich liegt die Stärke von CVD in seiner Fähigkeit, präzise chemische Kontrolle in reale, hochwertige physische Materialien in industriellem Maßstab umzusetzen.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptanwendungsfall | CVD-Vorteil |

|---|---|---|

| Halbleiterfertigung | Abscheidung von Isolier- und Leitschichten auf Wafern | Unübertroffene Reinheit und Gleichmäßigkeit |

| Fortschrittliche Materialien & Beschichtungen | Herstellung von Graphen, Hartbeschichtungen (z. B. Titannitrid) | Präzise Kontrolle der Schichteigenschaften |

| Im Labor gezüchtete Diamanten | Herstellung von hochreinen Diamanten der Güteklasse VVS-VS | Betrieb bei niedrigerem Druck, überlegene Kristallqualität |

| Beschichtung komplexer 3D-Teile | Gleichmäßige Abdeckung komplexer Oberflächen | Ausgezeichnete konforme Abdeckung („Überzugskraft“) |

Bereit, die CVD-Technologie für die fortschrittlichen Materialanforderungen Ihres Labors zu nutzen? KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, die auf präzise Abscheidungsprozesse zugeschnitten sind. Ob Sie Halbleiter der nächsten Generation, fortschrittliche Beschichtungen oder hochreine Materialien entwickeln, unsere Lösungen gewährleisten Skalierbarkeit, Kosteneffizienz und überlegene Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Anwendungsanforderungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Was ist physikalische chemische Gasphasenabscheidung? PVD vs. CVD erklärt für präzise Dünnschichtbeschichtungen

- Was ist physikalische Gasphasenabscheidung auf Kunststoff? Veredeln Sie Kunststoffteile mit langlebigen, funktionalen Beschichtungen

- Welche der folgenden Metalle werden als Katalysatoren zur Synthese von CNTs verwendet? Entdecken Sie die Top-Katalysatoren für hochwertiges CNT-Wachstum

- Was bedeutet "sputtered" in einem Satz? Ein Leitfaden zur Verwendung dieses ausdrucksstarken Verbs

- Was ist die CVD-Methode für Kohlenstoffnanoröhren? Nanoröhren präzise aus Gas aufbauen

- Wie viele Arten von CVD-Reaktoren gibt es? Die wichtigsten Klassifizierungen verstehen

- Was ist die Funktion von Wasserstoff im CVD-Diamantwachstumsprozess? Hochreine synthetische Diamantqualität erschließen

- Was sind die Vorteile der Niederdruck-CVD? Erzielen Sie überlegene Schichtgleichmäßigkeit und Reinheit