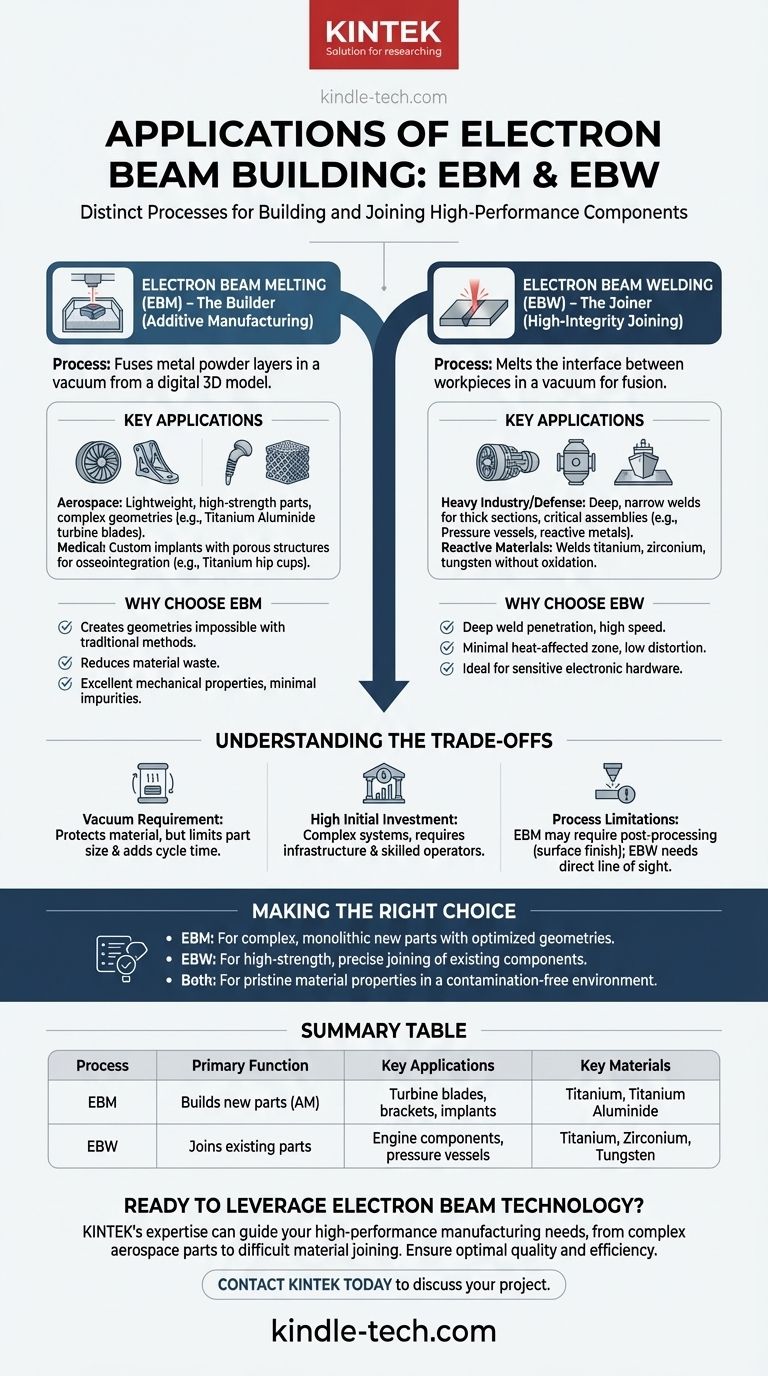

Im Kern bezieht sich der Begriff „Elektronenstrahl-Aufbau“ auf zwei unterschiedliche, aber verwandte Fertigungsverfahren. Das erste ist das Elektronenstrahlschmelzen (EBM), eine 3D-Druckmethode, die Teile aus Metallpulver aufbaut, und das zweite ist das Elektronenstrahlschweißen (EBW), das Komponenten miteinander verbindet. Anwendungen konzentrieren sich auf Hochleistungsbereiche wie Luft- und Raumfahrt, Medizin und Verteidigung, wo die Technologie eingesetzt wird, um alles von Turbinenschaufeln für Jet-Triebwerke und medizinischen Implantaten bis hin zu spezialisierten elektronischen Komponenten und strukturellen Baugruppen herzustellen.

Die zentrale Erkenntnis ist, dass ein Elektronenstrahl eine Energiequelle ist, kein einzelner Prozess. Sie müssen zunächst unterscheiden, ob Ihr Ziel darin besteht, ein neues Teil von Grund auf neu zu bauen (EBM) oder bestehende Teile miteinander zu verbinden (EBW), da dies die gesamte Anwendung und das Ergebnis bestimmt.

Der „Aufbau“-Prozess: Elektronenstrahlschmelzen (EBM)

Das Elektronenstrahlschmelzen ist eine Form der Pulverbettfusion, einer additiven Fertigungstechnologie (3D-Druck). Es verwendet einen hochenergetischen Elektronenstrahl, um Schichten von Metallpulver in einem Vakuum zu schmelzen und zu verschmelzen, wodurch ein vollständig dichtes, festes Teil aus einem digitalen 3D-Modell entsteht.

Schlüsselanwendungen in der Luft- und Raumfahrt

EBM wird intensiv zur Herstellung leichter, hochfester Komponenten für Flugzeuge und Raumfahrzeuge eingesetzt. Dazu gehören komplexe Teile wie Turbinenschaufeln, die von den Hochtemperatureigenschaften von Materialien wie Titanaluminid profitieren, und Strukturhalterungen mit optimierten, topologiegesteuerten Designs, die auf herkömmliche Weise nicht bearbeitet werden können.

Medizinische Implantate und Geräte

Die Technologie ist ideal für die Herstellung kundenspezifischer medizinischer Implantate. Da EBM biokompatible Materialien wie Titan verarbeiten und komplizierte, poröse Gitterstrukturen erzeugen kann, wird es zur Herstellung von orthopädischen Implantaten wie Hüftpfannen und Wirbelsäulenimplantaten verwendet. Die poröse Oberfläche fördert die Osseointegration, bei der der Knochen des Patienten in das Implantat einwächst, um eine stärkere, dauerhaftere Verbindung zu schaffen.

Warum EBM für diese Aufgaben gewählt wird

EBM ermöglicht die Erzeugung von Geometrien, die mit Guss- oder Bearbeitungsverfahren nicht hergestellt werden können, reduziert den Materialabfall erheblich und produziert Teile mit ausgezeichneten mechanischen Eigenschaften. Die Hochtemperatur-Vakuumumgebung minimiert Verunreinigungen und Restspannungen, was zu Teilen führt, die oft denen aus Guss überlegen sind.

Der „Verbindungs“-Prozess: Elektronenstrahlschweißen (EBW)

Während EBM Teile aufbaut, verbindet EBW sie. Dieser Prozess verwendet einen fein fokussierten Elektronenstrahl, um die Grenzfläche zwischen zwei Werkstücken zu schmelzen, die dann beim Abkühlen des geschmolzenen Materials miteinander verschmelzen. Dies ist ein Fügeverfahren mit hoher Energiedichte, kein Aufbauverfahren.

Anwendungen in der Schwerindustrie und Verteidigung

EBW erzeugt außergewöhnlich tiefe und schmale Schweißnähte, wodurch es sich zum Fügen dicker Metallabschnitte eignet. Es wird zur Herstellung kritischer Baugruppen wie Flugzeugtriebwerkskomponenten, Druckbehälter und potenziell großer Strukturen wie Schiffsrumpfplatten oder Lagertanks eingesetzt, wo die Integrität der Schweißnaht von größter Bedeutung ist.

Umgang mit schwierigen und reaktiven Materialien

Der gesamte EBW-Prozess findet in einem Vakuum statt, was eine atmosphärische Kontamination durch Sauerstoff oder Stickstoff verhindert. Dies macht es zur bevorzugten Methode zum Schweißen von reaktiven Metallen wie Titan und Zirkonium sowie von hochschmelzenden (refraktären) Metallen wie Wolfram und Molybdän, die sonst oxidieren oder spröde werden würden.

Warum EBW für diese Aufgaben gewählt wird

EBW wird für seine tiefe Schweißdurchdringung, hohe Schweißgeschwindigkeit und minimale Wärmeeinflusszone geschätzt. Diese geringe Wärmeeinbringung reduziert die Bauteilverformung, was beim Fügen präzisionsgefertigter Komponenten für die Luft- und Raumfahrt oder empfindlicher elektronischer Hardware entscheidend ist.

Die Kompromisse verstehen

Sowohl EBM als auch EBW sind leistungsstarke, aber spezialisierte Prozesse mit gemeinsamen Einschränkungen, die wichtig zu verstehen sind.

Die Vakuumanforderung

Die Notwendigkeit einer Hochvakuumkammer ist die größte Stärke und größte Einschränkung der Technologie. Sie schützt das Material, begrenzt aber die maximale Größe des Teils, das gebaut oder geschweißt werden kann, und verlängert jeden Zyklus erheblich, da die Kammer evakuiert werden muss.

Hohe Anfangsinvestition

Elektronenstrahlsysteme sind komplex und teuer in Anschaffung, Installation und Wartung. Sie erfordern eine erhebliche Infrastruktur, einschließlich Hochspannungsnetzteilen und Strahlenschutz (aufgrund der Röntgenstrahlung), und erfordern hochqualifizierte Bediener.

Prozessspezifische Einschränkungen

EBM-Teile haben oft eine rauere Oberfläche als solche, die mit anderen additiven Methoden hergestellt wurden, und erfordern möglicherweise Nachbearbeitungsschritte wie die mechanische Bearbeitung. Für EBW benötigt der Strahl eine direkte Sichtlinie zur Verbindung, was das Schweißen bestimmter komplexer oder versteckter Geometrien unmöglich machen kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Elektronenstrahlverfahrens hängt vollständig von Ihrem Fertigungsziel ab.

- Wenn Ihr Hauptaugenmerk auf der Erstellung eines komplexen, monolithischen Teils aus einem digitalen Design liegt: EBM ist die richtige Technologie für die additive Fertigung neuer Komponenten mit optimierten Geometrien und internen Merkmalen.

- Wenn Ihr Hauptaugenmerk auf dem Fügen von zwei oder mehr Metallkomponenten mit einer hochfesten, präzisen Naht liegt: EBW ist die überlegene Wahl für hochintegres Schweißen, insbesondere für dicke Abschnitte oder reaktive Materialien.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen makelloser Materialeigenschaften ohne atmosphärische Kontamination liegt: Beide Prozesse sind ideal, da die gemeinsame Vakuumumgebung das Metall vor Oxidation und Verunreinigungen schützt.

Das Verständnis dieser grundlegenden Unterscheidung zwischen Aufbau und Verbindung ist der erste Schritt, um die Leistungsfähigkeit der Elektronenstrahltechnologie für Ihre spezifische technische Herausforderung zu nutzen.

Zusammenfassungstabelle:

| Prozess | Primäre Funktion | Schlüsselanwendungen | Schlüsselmaterialien |

|---|---|---|---|

| Elektronenstrahlschmelzen (EBM) | Baut neue Teile (Additive Fertigung) | Turbinenschaufeln, Strukturhalterungen, medizinische Implantate | Titan, Titanaluminid |

| Elektronenstrahlschweißen (EBW) | Fügt bestehende Teile zusammen (Hochintegres Schweißen) | Flugzeugtriebwerkskomponenten, Druckbehälter, Baugruppen aus reaktiven Metallen | Titan, Zirkonium, Wolfram, Molybdän |

Bereit, die Elektronenstrahltechnologie für Ihre Hochleistungsfertigungsanforderungen zu nutzen?

Ob Sie komplexe Luft- und Raumfahrtkomponenten entwickeln, kundenspezifische medizinische Implantate herstellen oder schwierige Materialien fügen – die Expertise von KINTEK in fortschrittlicher Labor- und Fertigungsausrüstung kann Ihnen helfen, überragende Ergebnisse zu erzielen. Unser Team kann Sie bei der Auswahl der richtigen Technologie für Ihre spezifische Anwendung beraten und so eine optimale Teilequalität und Prozesseffizienz gewährleisten.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Lösungen Ihre Projekte in der additiven Fertigung und im Hochpräzisionsschweißen voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- Dreidimensionales elektromagnetisches Siebinstrument

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

- Anpassbare PEM-Elektrolysezellen für vielfältige Forschungsanwendungen

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für Kulturschalen und Verdampfungsschalen

Andere fragen auch

- Was ist die Sputtertechnologie? Ein Leitfaden zur Präzisions-Dünnschichtabscheidung

- Was ist Gleichstrom (DC) Magnetron-Sputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Was ist das Fundament der Magnetron-Sputterdeposition? Beherrschen Sie die Abscheidung hochwertiger Dünnschichten

- Was ist Magnetron-Sputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Wofür wird das Sputtern (Sputter-Beschichtung) verwendet? Erzielen Sie überlegene Dünnschichten für Elektronik, Optik und Werkzeuge