Im Kern ist das Magnetron-Sputtern ein hochkontrollierter physikalischer Gasphasenabscheidungsprozess (PVD), der zur Erzeugung ultradünner Schichten verwendet wird. Die Technik beinhaltet das Bombardieren eines Ausgangsmaterials, bekannt als „Target“, mit energetisierten Ionen aus einem Gasplasma. Dieses Bombardement schlägt physikalisch Atome vom Target ab, die dann wandern und sich auf einem Substrat ablagern, wodurch eine dichte und gleichmäßige Beschichtung entsteht. Der „Magnetron“-Aspekt ist die entscheidende Innovation: Ein Magnetfeld wird verwendet, um Elektronen in der Nähe des Targets einzufangen, wodurch das Plasma dramatisch intensiviert und der gesamte Prozess erheblich effizienter wird.

Der grundlegende Vorteil des Magnetron-Sputterns ist seine Fähigkeit, hochwertige, dichte und gleichmäßige Dünnschichten aus nahezu jedem Material mit hohen Geschwindigkeiten und niedrigen Temperaturen zu erzeugen. Dies wird erreicht, indem Magnetfelder zur Intensivierung eines Plasmas genutzt werden, wodurch ein hocheffizienter und kontrollierbarer Abscheidungsprozess entsteht, der ideal für industrielle Anwendungen ist.

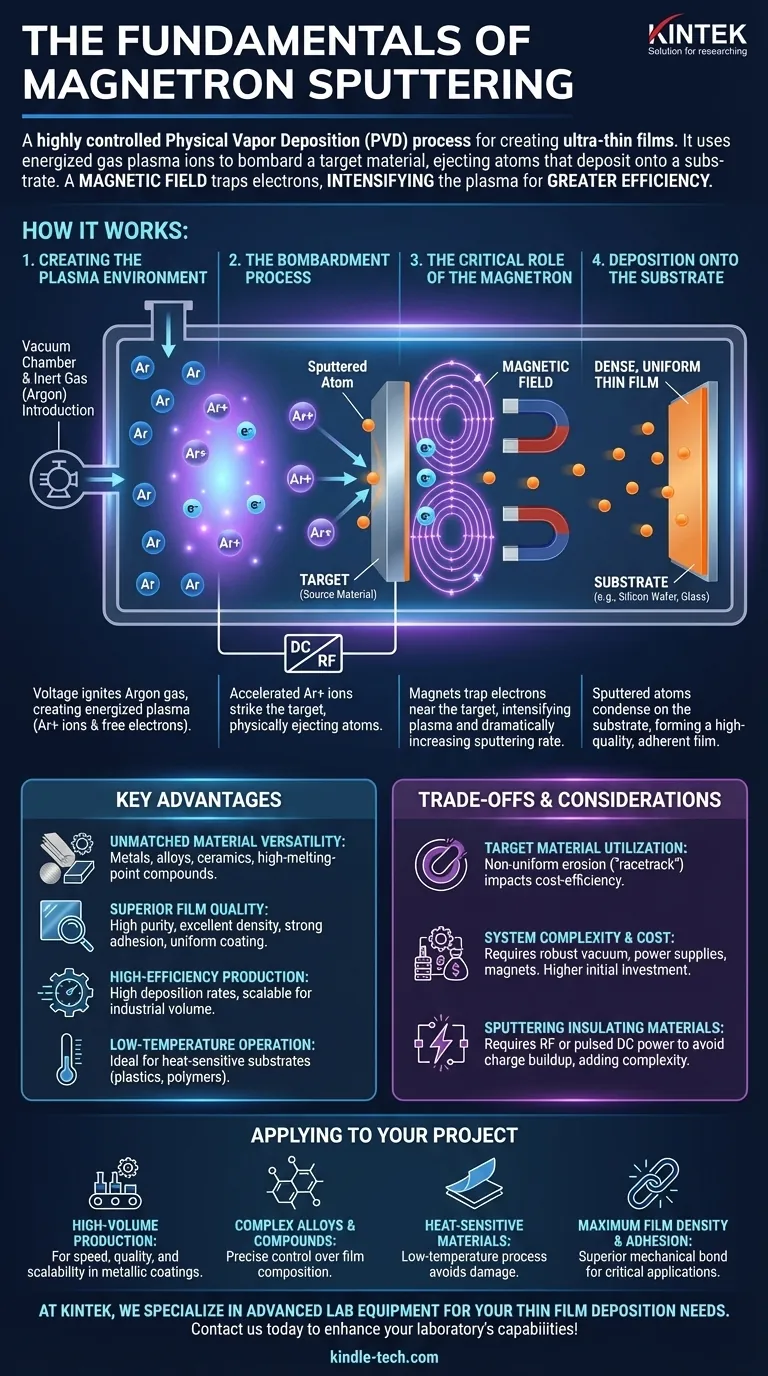

Wie Magnetron-Sputtern funktioniert: Vom Plasma zum Film

Um zu verstehen, warum diese Technik so leistungsfähig ist, müssen wir den Prozess zunächst Schritt für Schritt aufschlüsseln. Es handelt sich um eine präzise Abfolge von Ereignissen, die in einer Vakuumkammer ablaufen.

Erzeugung der Plasmaumgebung

Zuerst wird eine Vakuumkammer auf einen sehr niedrigen Druck evakuiert. Anschließend wird eine geringe Menge eines Inertgases, typischerweise Argon (Ar), eingeleitet. Zwischen dem Targetmaterial (das als Kathode dient) und der Kammer/Anode wird eine Hochspannung angelegt.

Diese Spannung zündet das Gas, reißt Elektronen von den Argonatomen ab und erzeugt ein Plasma – eine leuchtende, energetisierte Suppe aus positiven Argonionen (Ar+) und freien Elektronen.

Der Bombardierungsprozess

Die positiv geladenen Argonionen werden durch das elektrische Feld beschleunigt und prallen mit erheblicher kinetischer Energie auf die negativ geladene Targetoberfläche.

Jede Kollision ist energetisch genug, um Atome physikalisch vom Targetmaterial abzustoßen oder zu „sputtern“. Diese ausgestoßenen Atome bewegen sich geradlinig vom Target weg.

Die entscheidende Rolle des Magnetrons

Hier gewinnt die Technik an Effizienz. Hinter dem Target werden Magnete platziert. Dieses Magnetfeld fängt die viel leichteren Elektronen ein und zwingt sie auf eine spiralförmige Bahn direkt vor die Oberfläche des Targets.

Ohne das Magnetfeld würden Elektronen schnell verloren gehen. Durch ihr Einfangen steigt die Wahrscheinlichkeit, dass sie mit weiteren Argonatomen kollidieren und diese ionisieren, exponentiell an. Dies erzeugt ein viel dichteres, intensiveres Plasma genau dort, wo es benötigt wird, was die Sputterrate dramatisch erhöht.

Abscheidung auf dem Substrat

Die vom Target gesputterten Atome bewegen sich durch die Vakuumkammer und kondensieren auf der Oberfläche eines Substrats (wie einem Siliziumwafer, Glas oder Kunststoffteil), das in ihrem Weg platziert ist.

Da diese Atome mit erheblicher kinetischer Energie ankommen, können sie leicht in die Oberfläche eindringen und sich zu einem sehr dichten, reinen und stark haftenden Film anordnen.

Warum dieser Prozess so effektiv ist: Hauptvorteile

Die Physik des Magnetron-Sputterprozesses führt direkt zu einer Reihe von Vorteilen, die ihn zu einer bevorzugten Wahl für die fortschrittliche Fertigung machen.

Unübertroffene Materialvielfalt

Der Prozess ist rein physikalisch, nicht thermisch. Er erfordert kein Schmelzen oder Verdampfen des Ausgangsmaterials.

Dies ermöglicht die Abscheidung praktisch jedes Materials, einschließlich Metallen, Legierungen, Keramiken und Verbindungen mit extrem hohen Schmelzpunkten, die mit anderen Methoden nicht abgeschieden werden können.

Überlegene Filmqualität

Die hohe Energie der gesputterten Atome führt zu Filmen mit außergewöhnlichen Eigenschaften. Sie sind bekannt für ihre hohe Reinheit, ausgezeichnete Dichte und extrem starke Haftung am Substrat.

Darüber hinaus ermöglicht der Prozess eine hoch gleichmäßige Beschichtung über große Flächen, was für Anwendungen wie Halbleiter und Architekturglas entscheidend ist.

Hocheffiziente Produktion

Die magnetische Plasmaeinschluss führt zu sehr hohen Abscheidungsraten, insbesondere für Metalle.

Diese Geschwindigkeit, kombiniert mit ausgezeichneter Gleichmäßigkeit und dem Potenzial zur vollständigen Automatisierung, macht das Magnetron-Sputtern hoch skalierbar und ideal für die industrielle Massenproduktion.

Niedertemperaturbetrieb

Da das Substrat nicht absichtlich erhitzt wird, ist das Sputtern ein Niedertemperaturprozess. Dies ist ein entscheidender Vorteil für die Beschichtung wärmeempfindlicher Substrate wie Kunststoffe, Polymere und Textilien, ohne Schäden zu verursachen.

Die Kompromisse und Überlegungen verstehen

Keine Technik ist perfekt. Um das Magnetron-Sputtern effektiv einzusetzen, müssen Sie sich seiner inhärenten Einschränkungen bewusst sein.

Targetmaterialausnutzung

Das Magnetfeld, das das Plasma verstärkt, begrenzt es auch auf einen bestimmten Bereich des Targets. Dies führt zu einer ungleichmäßigen Erosion des Targetmaterials in einem Muster, das oft als „Rennbahn“ bezeichnet wird.

Dies bedeutet, dass ein erheblicher Teil des teuren Targetmaterials möglicherweise nicht verbraucht wird, was die Kosteneffizienz im Laufe der Zeit beeinträchtigt.

Systemkomplexität und Kosten

Ein Magnetron-Sputtersystem ist komplexer als ein einfacher thermischer Verdampfer. Es erfordert ein robustes Vakuumsystem, Hochspannungs-Gleichstrom- oder HF-Stromversorgungen und präzise konstruierte Magnetanordnungen. Dies führt zu höheren anfänglichen Kapitalinvestitionen.

Sputtern von Isoliermaterialien

Während das Sputtern Dielektrika (Isolatoren) abscheiden kann, erfordert es einen spezifischen Ansatz. Die Verwendung einer Standard-Gleichstromversorgung führt zu einer positiven Ladungsansammlung auf dem isolierenden Target, die die Argonionen abweist und den Prozess schnell stoppt.

Dies wird durch die Verwendung von Hochfrequenz (HF) oder gepulsten Gleichstromversorgungen überwunden, die die Spannung schnell wechseln, um den Ladungsaufbau zu neutralisieren. Dies erhöht jedoch die Komplexität und die Kosten, und die Abscheidungsraten für Dielektrika sind typischerweise niedriger als für Metalle.

Wie Sie dies auf Ihr Projekt anwenden können

Ihre Wahl der Abscheidungstechnologie sollte immer mit Ihrem Endziel übereinstimmen. Das Magnetron-Sputtern zeichnet sich in mehreren Schlüsselbereichen aus.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion von Metallbeschichtungen liegt: Das Magnetron-Sputtern bietet eine unübertroffene Kombination aus Abscheidungsgeschwindigkeit, Filmqualität und industrieller Skalierbarkeit.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder neuartiger Verbindungen liegt: Co-Sputtern von mehreren Targets oder reaktives Sputtern in einem Gasgemisch (z. B. Stickstoff oder Sauerstoff) bietet eine präzise Kontrolle über die Filmzusammensetzung.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien liegt: Die Niedertemperaturnatur des Prozesses macht ihn zu einer idealen Wahl gegenüber thermischen Methoden, die Kunststoffe oder Polymere beschädigen würden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Filmdichte und Haftung liegt: Die hohe kinetische Energie der gesputterten Atome gewährleistet eine überlegene mechanische Bindung und Filmintegrität im Vergleich zu den meisten anderen PVD-Techniken.

Durch die Beherrschung eines kontrollierten Plasmas mit Magnetfeldern bietet das Magnetron-Sputtern ein unvergleichliches und vielseitiges Werkzeug zur Oberflächengestaltung auf atomarer Ebene.

Zusammenfassungstabelle:

| Schlüsselaspekt | Vorteil |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Magnetfeld fängt Elektronen ein, um Plasma zu intensivieren |

| Hauptanwendung | Erzeugung ultradünner, dichter und gleichmäßiger Beschichtungen |

| Materialvielfalt | Funktioniert mit Metallen, Legierungen, Keramiken und hochschmelzenden Verbindungen |

| Hauptvorteil | Hohe Abscheidungsraten, ausgezeichnete Haftung und Niedertemperaturbetrieb |

| Ideal für | Halbleiter, Architekturglas und wärmeempfindliche Substrate wie Kunststoffe |

Bereit, überlegene Oberflächen präzise zu gestalten?

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre Dünnschichtabscheidungsbedürfnisse zugeschnitten sind. Egal, ob Sie an Halbleitern arbeiten, wärmeempfindliche Materialien beschichten oder neuartige Verbindungen entwickeln, unsere Magnetron-Sputterlösungen liefern die hochwertigen, dichten und gleichmäßigen Filme, die Ihre Forschung oder Produktion erfordert.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen die Fähigkeiten Ihres Labors verbessern und Ihre Projekte vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

Andere fragen auch

- Was ist der Unterschied zwischen Warmpressen und SPS? Wählen Sie die richtige Sintermethode für Ihr Labor

- Was sind die Schritte beim Funkenerosionssintern? Schnelle, Niedertemperatur-Verdichtung erreichen

- Was ist der Mechanismus des SPS-Verfahrens? Ein tiefer Einblick in das schnelle Sintern bei niedrigen Temperaturen

- Was ist die Plasmasintertechnik? Schnelle Herstellung von Materialien mit hoher Dichte

- Was sind die Vorteile von SPS? Erreichen Sie überlegene Materialdichte und Leistung