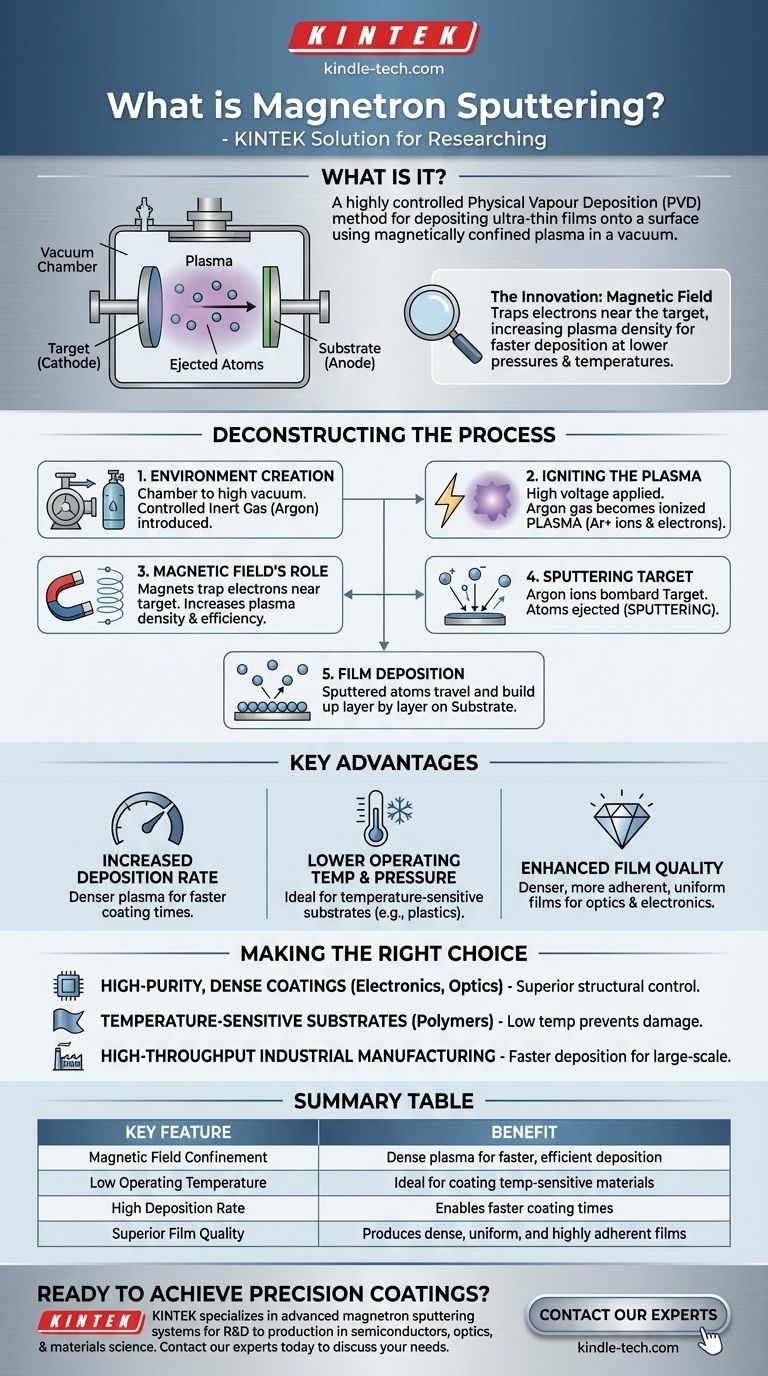

Im Kern ist das Magnetron-Sputtern eine hochkontrollierte Methode zur Abscheidung ultradünner Materialschichten auf einer Oberfläche. Es ist eine Art der Physikalischen Gasphasenabscheidung (PVD), die in einem Vakuum arbeitet und ein magnetisch begrenztes Plasma verwendet. Dieses Plasma bombardiert ein Ausgangsmaterial, das als „Target“ bezeichnet wird, wodurch dessen Atome ausgestoßen werden und anschließend ein gewünschtes Objekt oder „Substrat“ mit bemerkenswerter Präzision beschichten.

Die entscheidende Innovation des Magnetron-Sputterns ist nicht das Sputtern selbst, sondern der strategische Einsatz eines Magnetfelds. Dieses Feld fängt Elektronen in der Nähe des Targetmaterials ein, wodurch die Dichte und Effizienz des Plasmas drastisch erhöht wird, was schnellere Abscheidungsraten bei niedrigeren Drücken und Temperaturen ermöglicht.

Den Magnetron-Sputterprozess entschlüsseln

Um zu verstehen, wie diese Technologie hochwertige Dünnschichten erzeugt, ist es am besten, sie in ihre grundlegenden Schritte zu unterteilen. Der gesamte Prozess findet in einer Hochvakuumkammer statt.

Schritt 1: Schaffung der Umgebung

Zuerst wird die Kammer auf ein Hochvakuum gepumpt, um Verunreinigungen zu entfernen. Anschließend wird eine kleine, kontrollierte Menge eines Inertgases, typischerweise Argon, bei sehr niedrigem Druck in die Kammer eingeleitet.

Schritt 2: Zündung des Plasmas

Eine Hochspannung wird über die Kammer angelegt, wobei das Targetmaterial als negativ geladene Kathode fungiert. Dieses elektrische Feld energetisiert das Argongas, spaltet Elektronen von den Argonatomen ab und erzeugt ein Plasma – ein glühendes, ionisiertes Gas, das aus positiven Argonionen und freien Elektronen besteht.

Schritt 3: Die Rolle des Magnetfelds

Dies ist die „Magnetron“-Komponente. Ein starkes Magnetfeld wird strategisch hinter dem Target platziert. Dieses Feld fängt die leichteren, negativ geladenen Elektronen ein und zwingt sie auf eine spiralförmige Bahn nahe der Targetoberfläche.

Diese Elektronenfallen sind der Schlüssel. Indem Elektronen in der Nähe des Targets gehalten werden, erhöht sich die Wahrscheinlichkeit drastisch, dass sie mit weiteren Argonatomen kollidieren und diese ionisieren, wodurch ein viel dichteres und nachhaltigeres Plasma genau dort entsteht, wo es am dringendsten benötigt wird.

Schritt 4: Sputtern des Targets

Die schweren, positiv geladenen Argonionen im Plasma werden vom Magnetfeld nicht wesentlich beeinflusst. Sie werden durch das elektrische Feld beschleunigt und kollidieren heftig mit dem negativ geladenen Targetmaterial.

Jeder Aufprall hat genug Energie, um Atome von der Targetoberfläche abzulösen, ein Prozess, der als Sputtern bekannt ist. Diese freigesetzten Atome werden in die Vakuumumgebung ausgestoßen.

Schritt 5: Schichtabscheidung

Die gesputterten Atome vom Target bewegen sich durch die Vakuumkammer und landen auf dem Substrat (dem zu beschichtenden Objekt). Während sich diese Atome ansammeln, kondensieren sie und bauen Schicht für Schicht eine dünne, gleichmäßige und hochreine Schicht auf.

Abwägung und Hauptvorteile verstehen

Die Verwendung eines Magnetfelds ist keine willkürliche Ergänzung; es ist eine grundlegende Verbesserung gegenüber einfachen Sputtertechniken, die erhebliche, messbare Vorteile bietet.

Erhöhte Abscheidungsrate

Das durch die magnetische Begrenzung erzeugte dichte Plasma führt zu einer viel höheren Ionenbombardierungsrate auf dem Target. Dies führt zu mehr gesputterten Atomen pro Sekunde, wodurch Filme viel schneller abgeschieden werden können als in Nicht-Magnetron-Systemen.

Niedrigerer Betriebsdruck und niedrigere Temperatur

Da das Magnetfeld das Plasma so effizient macht, kann der Prozess bei niedrigeren Gasdrücken aufrechterhalten werden. Darüber hinaus verhindert das Einfangen von Elektronen am Target, dass diese das Substrat bombardieren und erwärmen, was es ideal für die Beschichtung temperaturempfindlicher Materialien wie Kunststoffe macht.

Verbesserte Schichtqualität

Das hochdichte Plasma und der energetische Atombeschuss führen im Allgemeinen zu Filmen, die dichter, haftfester und gleichmäßiger sind als bei anderen Methoden. Dies ist entscheidend für Anwendungen in der Optik und Halbleitertechnik.

Die richtige Wahl für Ihr Ziel treffen

Magnetron-Sputtern ist ein außergewöhnlich vielseitiges und leistungsstarkes Werkzeug, dessen Eignung jedoch vollständig vom gewünschten Ergebnis abhängt.

- Wenn Ihr Hauptaugenmerk auf hochreinen, dichten Beschichtungen für Elektronik oder Optik liegt: Magnetron-Sputtern bietet eine überlegene Kontrolle über Schichtstruktur und Haftung.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Substrate wie Polymere liegt: Die niedrige Betriebstemperatur dieses Prozesses ist ein entscheidender Vorteil, der Substratschäden verhindert.

- Wenn Ihr Hauptaugenmerk auf der industriellen Fertigung mit hohem Durchsatz liegt: Die deutlich schnelleren Abscheidungsraten machen es zu einer wirtschaftlicheren Wahl für die Großserienproduktion.

Letztendlich ist die Wahl des Magnetron-Sputterns eine Entscheidung für Präzision, Effizienz und Qualität bei der Dünnschichtabscheidung.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil |

|---|---|

| Magnetfeldbegrenzung | Erzeugt ein dichtes Plasma für eine schnellere, effizientere Abscheidung |

| Niedrige Betriebstemperatur | Ideal für die Beschichtung temperaturempfindlicher Materialien (z.B. Kunststoffe) |

| Hohe Abscheidungsrate | Ermöglicht schnellere Beschichtungszeiten für industriellen Durchsatz |

| Überragende Schichtqualität | Erzeugt dichte, gleichmäßige und hochhaftende Dünnschichten |

Bereit, Präzisionsbeschichtungen für Ihr Labor zu erzielen?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Magnetron-Sputtersysteme, die für Forscher und Hersteller in den Bereichen Halbleiter, Optik und Materialwissenschaften entwickelt wurden. Unsere Lösungen liefern die hochwertigen, gleichmäßigen Dünnschichten, die Ihre Projekte erfordern, mit der Effizienz, um von F&E bis zur Produktion zu skalieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Sputtersystem Ihre Fähigkeiten verbessern und Ihre Innovation beschleunigen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

Andere fragen auch

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen