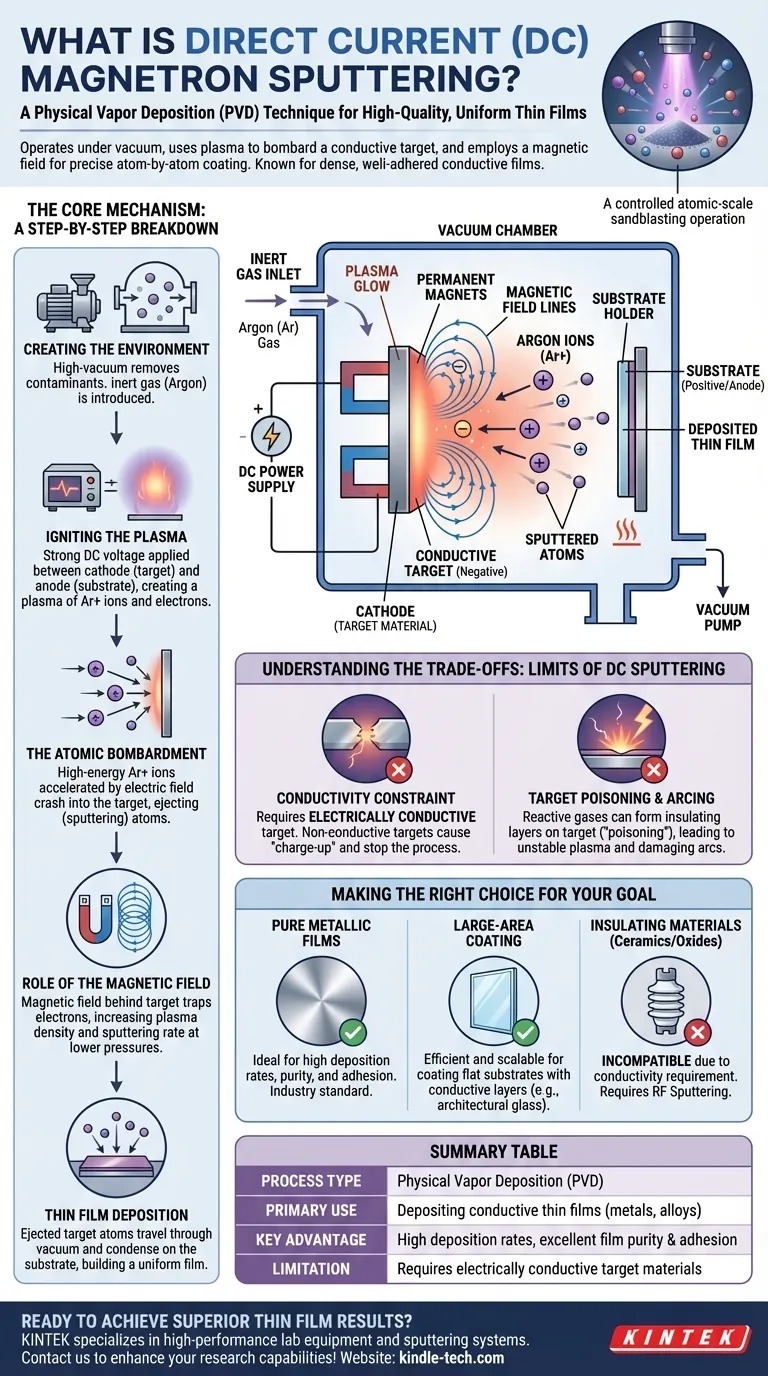

Im Kern ist das DC-Magnetron-Sputtern eine physikalische Gasphasenabscheidung (PVD)-Technik, die zur Abscheidung hochwertiger, gleichmäßiger Dünnschichten auf einem Substrat verwendet wird. Es arbeitet unter Vakuum, indem es ein Plasma erzeugt, dieses Plasma verwendet, um ein Quellmaterial (das „Target“) zu bombardieren, und den Prozess präzise mit einem Magnetfeld steuert, um ein Substrat Atom für Atom zu beschichten. Diese Methode wird wegen ihrer Fähigkeit, dichte, gut haftende Schichten aus leitfähigen Materialien herzustellen, sehr geschätzt.

Dieser Prozess kann als eine hochkontrollierte, atomare Sandstrahloperation visualisiert werden. Anstelle von Sand wird ionisiertes Gas (Plasma) verwendet, um Atome von einem Quellmaterial abzuspalten, die dann durch ein Vakuum wandern und sich als ultradünne Schicht auf einem Bauteil ablagern.

Der Kernmechanismus: Eine Schritt-für-Schritt-Analyse

Um das DC-Magnetron-Sputtern wirklich zu verstehen, müssen wir es in seine Bestandteile zerlegen. Jeder Schritt baut auf dem vorherigen auf und mündet in der Erzeugung einer Dünnschicht.

Schritt 1: Schaffung der Umgebung

Der gesamte Prozess findet in einer Hochvakuumkammer statt. Dieses Vakuum ist aus zwei Gründen entscheidend: Es entfernt Verunreinigungen, die die Reinheit der Schicht beeinträchtigen könnten, und es ermöglicht den gesputterten Atomen, ungehindert vom Target zum Substrat zu gelangen.

Sobald ein Vakuum erreicht ist, wird eine kleine, präzise kontrollierte Menge eines Inertgases, typischerweise Argon (Ar), in die Kammer eingeleitet.

Schritt 2: Zündung des Plasmas

Eine starke Gleichspannung (DC-Spannung) wird zwischen zwei Elektroden angelegt: Das Quellmaterial, bekannt als Target, wird zur negativen Elektrode (Kathode) gemacht, und der Substrathalter oder die Kammerwand fungiert als positive Elektrode (Anode).

Diese Hochspannung energetisiert das Argongas, entreißt den Argonatomen Elektronen und erzeugt eine Mischung aus positiv geladenen Argonionen (Ar+) und freien Elektronen. Dieses ionisierte Gas wird als Plasma bezeichnet, das oft ein charakteristisches farbiges Leuchten aussendet.

Schritt 3: Der atomare Beschuss

Die positiv geladenen Argonionen werden durch das starke elektrische Feld beschleunigt und prallen mit immenser Kraft auf die negativ geladene Targetoberfläche.

Diese hochenergetische Kollision wirkt wie ein subatomarer Billardstoß, der einzelne Atome aus dem Targetmaterial herausschleudert oder „sputtert“. Diese neutralen, gesputterten Atome wandern nun durch die Vakuumkammer.

Schritt 4: Die Rolle des Magnetfeldes

Dies ist der „Magnetron“-Teil des Namens und die entscheidende Innovation. Ein starkes Magnetfeld ist direkt hinter dem Target konfiguriert.

Dieses Magnetfeld beeinflusst die neutralen gesputterten Atome nicht, aber es fängt die leichteren, negativ geladenen Elektronen aus dem Plasma ein und zwingt sie auf eine Spiralbahn nahe der Targetoberfläche. Diese Elektronenfallen erhöhen die Wahrscheinlichkeit, dass Elektronen mit weiteren Argonatomen kollidieren und diese ionisieren, dramatisch.

Das Ergebnis ist ein viel dichteres, intensiveres Plasma, das genau dort konzentriert ist, wo es benötigt wird – vor dem Target. Dies erhöht die Sputterrate erheblich und ermöglicht den Betrieb des Prozesses bei niedrigeren Gasdrücken, was zu einer Schicht höherer Reinheit führt.

Schritt 5: Dünnschichtabscheidung

Die ausgestoßenen Targetatome wandern durch das Vakuum, bis sie auf dem Substrat (dem zu beschichtenden Teil) landen.

Bei der Ankunft kondensieren diese Atome auf der kühlen Substratoberfläche und bauen allmählich eine dünne, dichte und hochgradig gleichmäßige Schicht auf.

Die Kompromisse verstehen: Die Grenzen des DC-Sputterns

Obwohl leistungsstark, weist die DC-Magnetron-Sputtertechnik spezifische Einschränkungen auf, die entscheidend zu verstehen sind.

Die Leitfähigkeitsbeschränkung

Die grundlegende Voraussetzung für das DC-Sputtern ist ein konstanter elektrischer Stromfluss. Dies bedeutet, dass das Targetmaterial elektrisch leitfähig sein muss.

Wird ein nichtleitendes (dielektrisches oder isolierendes) Target verwendet, sammelt sich positive Ladung der auftreffenden Argonionen schnell auf dessen Oberfläche an. Dieser „Aufladungseffekt“ neutralisiert die negative Spannung und schaltet den Sputterprozess effektiv ab.

Targetvergiftung und Lichtbogenbildung

Bei einigen Prozessen wird absichtlich ein reaktives Gas wie Sauerstoff oder Stickstoff hinzugefügt, um Verbindungsschichten (z. B. Oxide oder Nitride) zu bilden. Dies kann jedoch zur Bildung einer isolierenden Schicht auf dem leitfähigen Target selbst führen.

Dieses Phänomen, bekannt als Targetvergiftung, kann zu instabilem Plasma und zerstörerischen Lichtbogenereignissen führen, die das Netzteil und die Qualität der abgeschiedenen Schicht beeinträchtigen können. Für isolierende Materialien sind alternative Techniken wie das RF (Radiofrequenz)-Sputtern erforderlich.

Die richtige Wahl für Ihr Ziel treffen

DC-Magnetron-Sputtern ist eine grundlegende Technologie in der Dünnschichtabscheidung, aber ihre Anwendung hängt vollständig von Ihrem Material und Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung reiner Metallschichten liegt: DC-Magnetron-Sputtern ist der Industriestandard und bietet hohe Abscheideraten, ausgezeichnete Schichtreinheit und überragende Haftung.

- Wenn Ihr Hauptaugenmerk auf der großflächigen industriellen Beschichtung liegt (z. B. Architekturglas): Die Effizienz und Skalierbarkeit des DC-Magnetron-Sputterns machen es zur idealen Wahl für die Beschichtung großer, flacher Substrate mit leitfähigen Schichten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung isolierender Materialien liegt (wie Keramik oder Oxide): Sie müssen auf eine Alternative wie das RF-Sputtern zurückgreifen, da der grundlegende Mechanismus des DC-Sputterns mit nichtleitenden Targets inkompatibel ist.

Indem Sie seinen Mechanismus und seine Grenzen verstehen, können Sie das DC-Magnetron-Sputtern effektiv nutzen, um außergewöhnlich hochwertige Dünnschichten zu erzielen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Hauptverwendung | Abscheidung leitfähiger Dünnschichten (Metalle, Legierungen) |

| Hauptvorteil | Hohe Abscheideraten, ausgezeichnete Schichtreinheit und Haftung |

| Einschränkung | Erfordert elektrisch leitfähige Targetmaterialien |

| Ideal für | Großflächenbeschichtungen, industrielle Anwendungen und reine Metallschichten |

Bereit, überragende Dünnschichtergebnisse in Ihrem Labor zu erzielen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich Sputtersystemen, die auf Präzision und Zuverlässigkeit ausgelegt sind. Ob Sie leitfähige Materialien beschichten oder fachkundige Beratung zur richtigen PVD-Technik für Ihr Projekt benötigen, unser Team hilft Ihnen gerne weiter. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und Ihre Forschung vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was ist die Plasmasintertechnik? Schnelle Herstellung von Materialien mit hoher Dichte

- Was sind die verschiedenen Sinterverfahren? Wählen Sie die richtige Technik für Ihr Material und Ihre Anwendung

- Was ist der SPS-Prozess beim Spark Plasma Sintering? Ein Leitfaden zur schnellen Verdichtung bei niedriger Temperatur

- Was sind die Schritte beim Funkenerosionssintern? Schnelle, Niedertemperatur-Verdichtung erreichen

- Was ist der Unterschied zwischen Warmpressen und SPS? Wählen Sie die richtige Sintermethode für Ihr Labor