Kurz gesagt, das Sputtern wird verwendet, um außergewöhnlich dünne, gleichmäßige und haltbare Materialschichten auf eine Oberfläche aufzutragen. Dieser Prozess ist entscheidend für die Herstellung von Hochleistungsprodukten, einschließlich elektronischer Schaltungen, optischer Linsen, energieeffizientem Glas und verschleißfesten Werkzeugen. Er arbeitet auf einer nahezu atomaren Ebene, um Schichten mit präzise kontrollierter Dicke und Zusammensetzung aufzubauen.

Der Hauptgrund, warum das Sputtern gegenüber anderen Methoden bevorzugt wird, ist seine Fähigkeit, hochdichte und stark gebundene Schichten mit unübertroffener Gleichmäßigkeit zu erzeugen, selbst über große Flächen. Diese Kontrolle macht es unverzichtbar für Anwendungen, bei denen die Filmqualität und Zuverlässigkeit wichtiger sind als die reine Abscheidegeschwindigkeit.

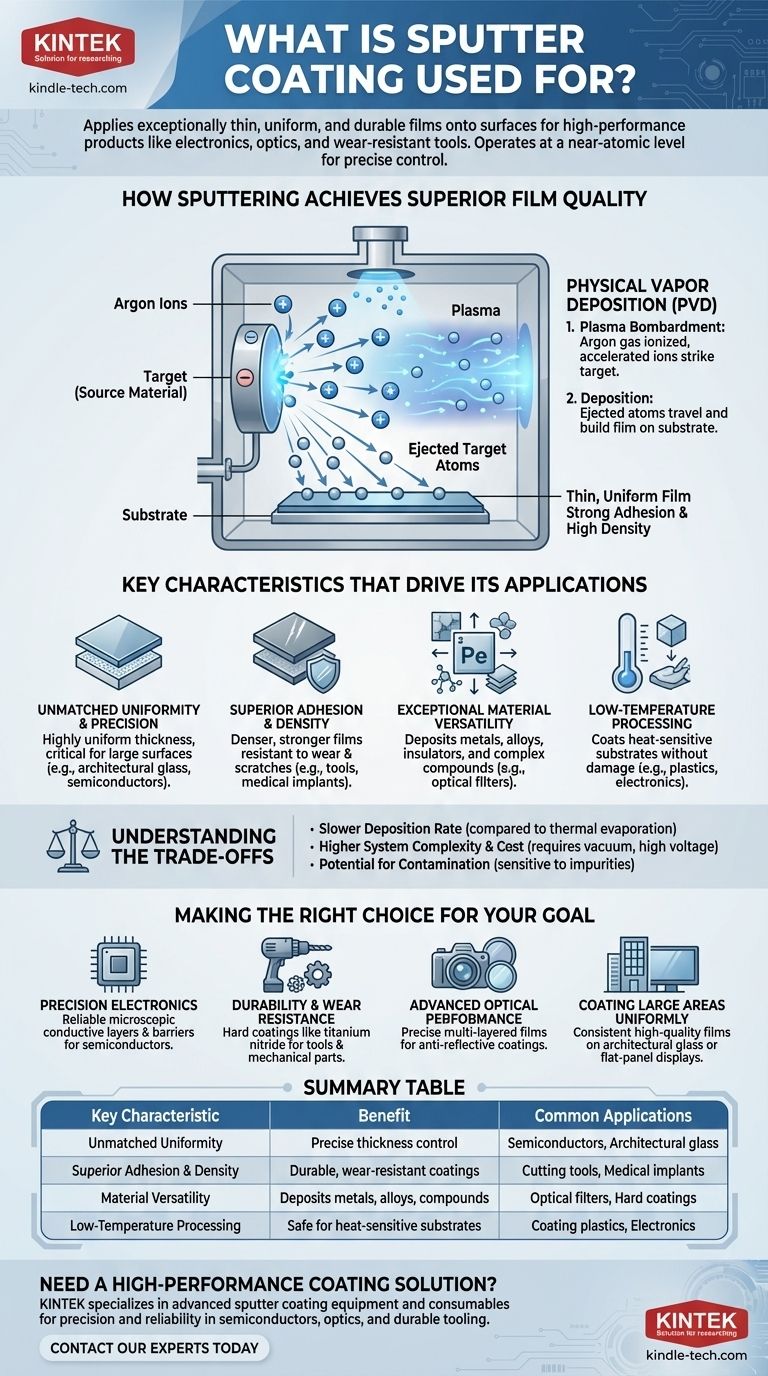

Wie das Sputtern eine überlegene Filmqualität erreicht

Das Sputtern ist ein physikalisches Gasphasenabscheidungsverfahren (PVD), bei dem Atome von einem Ausgangsmaterial (dem „Target“) herausgeschlagen und auf einem anderen Material (dem „Substrat“) abgeschieden werden. Der Mechanismus hinter diesem Prozess verleiht der resultierenden Schicht ihre überlegenen Eigenschaften.

Das Kernprinzip: Plasma-Bombardement

Der Prozess beginnt in einer Vakuumkammer. Ein Gas, typischerweise Argon, wird zugeführt und angeregt, um ein Plasma zu erzeugen – einen Materiezustand, der positive Ionen und freie Elektronen enthält.

Eine Hochspannung wird an das Target angelegt, wodurch es negativ geladen wird. Dies zieht die positiven Argonionen aus dem Plasma an, die beschleunigt werden und mit erheblicher Kraft auf die Oberfläche des Targets treffen.

Dieses Bombardement auf atomarer Ebene ist energiereich genug, um Atome aus dem Target-Material herauszulösen. Diese ausgestoßenen Atome wandern dann durch die Vakuumkammer.

Abscheidung: Aufbau der Schicht Atom für Atom

Die ausgestoßenen Target-Atome wandern, bis sie auf das strategisch in der Nähe platzierte Substrat treffen. Beim Aufprall haften sie an und bilden allmählich einen dünnen, festen Film.

Da die Atome mit hoher kinetischer Energie ausgestoßen werden, verankern sie sich leicht im Substrat und packen sich sehr dicht zusammen. Deshalb sind gesputterte Schichten für ihre starke Haftung und hohe Dichte bekannt.

Schlüsseleigenschaften, die seine Anwendungen bestimmen

Die einzigartigen Eigenschaften des Sputterprozesses führen direkt zu Vorteilen, die für die moderne Technologie unerlässlich sind. Das Verständnis dieser Merkmale zeigt, warum es in so vielen fortschrittlichen Bereichen die bevorzugte Methode ist.

Unübertroffene Gleichmäßigkeit und Präzision

Das während des Sputterns erzeugte stabile Plasma gewährleistet eine gleichmäßige und konstante Rate der Atomabgabe vom Target. Dies führt zu einem Film von hochgleichmäßiger Dicke, was für die Beschichtung großer Oberflächen wie Architekturglas oder für die Erzeugung vorhersagbarer elektrischer Eigenschaften in Halbleitern von entscheidender Bedeutung ist. Die Filmdicke kann durch Steuerung der Prozesszeit und Leistung mit extremer Präzision geregelt werden.

Überlegene Haftung und Dichte

Im Vergleich zu anderen Methoden wie der thermischen Verdampfung (bei der ein Material im Wesentlichen verdampft wird) erzeugt das Sputtern dichtere Schichten, die viel fester am Substrat haften. Dies macht die Beschichtung weitaus haltbarer und widerstandsfähiger gegen Kratzer und Verschleiß, ein wichtiges Merkmal für Schneidwerkzeuge und medizinische Implantate.

Außergewöhnliche Materialvielfalt

Das Sputtern ist nicht auf reine Metalle beschränkt. Es kann zur Abscheidung von Legierungen, Isolatoren und komplexen Verbindungen verwendet werden. Durch die Einführung eines reaktiven Gases wie Sauerstoff oder Stickstoff in die Vakuumkammer ist es möglich, direkt auf dem Substrat Oxid- oder Nitridschichten (z. B. Titannitrid) zu bilden, wodurch Beschichtungen mit spezifischen harten, optischen oder dielektrischen Eigenschaften entstehen.

Tieftemperaturverarbeitung

Obwohl die Plasma-Bombardierung eine hohe Energie beinhaltet, kann der Gesamtprozess bei relativ niedrigen Temperaturen gesteuert werden. Dies ermöglicht die Beschichtung wärmeempfindlicher Substrate wie Kunststoffe und bereits vorhandener elektronischer Komponenten, ohne diese zu beschädigen.

Die Kompromisse verstehen

Kein Prozess ist für jede Situation perfekt. Ein effektiver Berater zu sein bedeutet, die Grenzen des Sputterns anzuerkennen.

Langsamere Abscheiderate

Im Allgemeinen scheidet das Sputtern Material langsamer ab als thermische Verdampfungsmethoden. Für Anwendungen, bei denen die Filmqualität zweitrangig gegenüber Geschwindigkeit und Kosten ist, können andere Methoden wirtschaftlicher sein.

Höhere Systemkomplexität und Kosten

Sputteranlagen erfordern eine Vakuumkammer, Hochspannungsnetzteile und Gassteuerungssysteme. Diese Ausrüstung ist komplexer und teurer in der Anschaffung und Wartung als einfachere Beschichtungstechnologien.

Potenzial für Kontamination

Da der Prozess so präzise ist, ist er auch sehr empfindlich gegenüber Verunreinigungen in der Vakuumkammer. Unerwünschte Moleküle können in den Film eingebaut werden und dessen Eigenschaften verändern. Dies erfordert eine akribisch saubere Umgebung.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich wird die Entscheidung für das Sputtern durch die Leistungsanforderungen des Endprodukts bestimmt.

- Wenn Ihr Hauptaugenmerk auf Präzisionselektronik liegt: Das Sputtern ist der Standard für die Herstellung der zuverlässigen, mikroskopischen leitfähigen Schichten und Sperrschichten, die für moderne Halbleiter unerlässlich sind.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Verschleißfestigkeit liegt: Das Sputtern von harten Materialien wie Titannitrid liefert einen dichten, stark haftenden Film, der ideal ist, um die Lebensdauer von Werkzeugen und mechanischen Teilen zu verlängern.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher optischer Leistung liegt: Der Prozess ermöglicht die präzisen, mehrschichtigen Filme, die für Antireflexbeschichtungen auf Linsen und selektive Filter auf Glas erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung großer Flächen liegt: Das Sputtern ist eine der wenigen Methoden, die einen konsistenten, qualitativ hochwertigen Film auf Produkten wie Architekturglas oder Flachbildschirmen liefern kann.

Indem Sie diese Grundprinzipien verstehen, können Sie erkennen, wann das Sputtern nicht nur eine Option, sondern die notwendige Wahl ist, um eine überlegene Materialleistung zu erzielen.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil | Häufige Anwendungen |

|---|---|---|

| Unübertroffene Gleichmäßigkeit | Präzise Dickenkontrolle | Halbleiter, Architekturglas |

| Überlegene Haftung & Dichte | Haltbare, verschleißfeste Beschichtungen | Schneidwerkzeuge, medizinische Implantate |

| Materialvielfalt | Abscheidung von Metallen, Legierungen, Verbindungen | Optische Filter, Hartstoffbeschichtungen |

| Tieftemperaturverarbeitung | Sicher für wärmeempfindliche Substrate | Beschichtung von Kunststoffen, Elektronik |

Benötigen Sie eine Hochleistungsbeschichtungslösung für Ihr Labor oder Ihre Produktionslinie? KINTEK ist spezialisiert auf fortschrittliche Sputterausrüstung und Verbrauchsmaterialien und liefert die Präzision und Zuverlässigkeit, die für Halbleiter, Optik und langlebige Werkzeuge erforderlich sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Leistung und Haltbarkeit Ihrer Produkte verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Funkenplasmagesinterter Ofen SPS-Ofen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

Andere fragen auch

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung