Im Wesentlichen wird die physikalische Gasphasenabscheidung (PVD) verwendet, um Hochleistungs-Dünnschichtbeschichtungen auf die Oberfläche eines Materials aufzubringen, um dessen Eigenschaften zu verbessern. Zu den Hauptanwendungen gehören die Herstellung dichter, temperaturbeständiger Beschichtungen für Luft- und Raumfahrtkomponenten, das Abscheiden harter, verschleißfester Schichten auf industriellen Schneidwerkzeugen und das Aufbringen spezieller optischer und leitfähiger Filme für Halbleiter und Solarmodule.

Der Kernwert von PVD liegt in seiner Präzision. Es handelt sich um eine "Sichtlinien"-Vakuumabscheidungsmethode, die ein reines Material physikalisch auf ein Substrat überträgt, was sie zur idealen Wahl für die Erzeugung extrem leistungsstarker Oberflächenschichten macht, wenn ein direkter Zugang zur Oberfläche möglich ist.

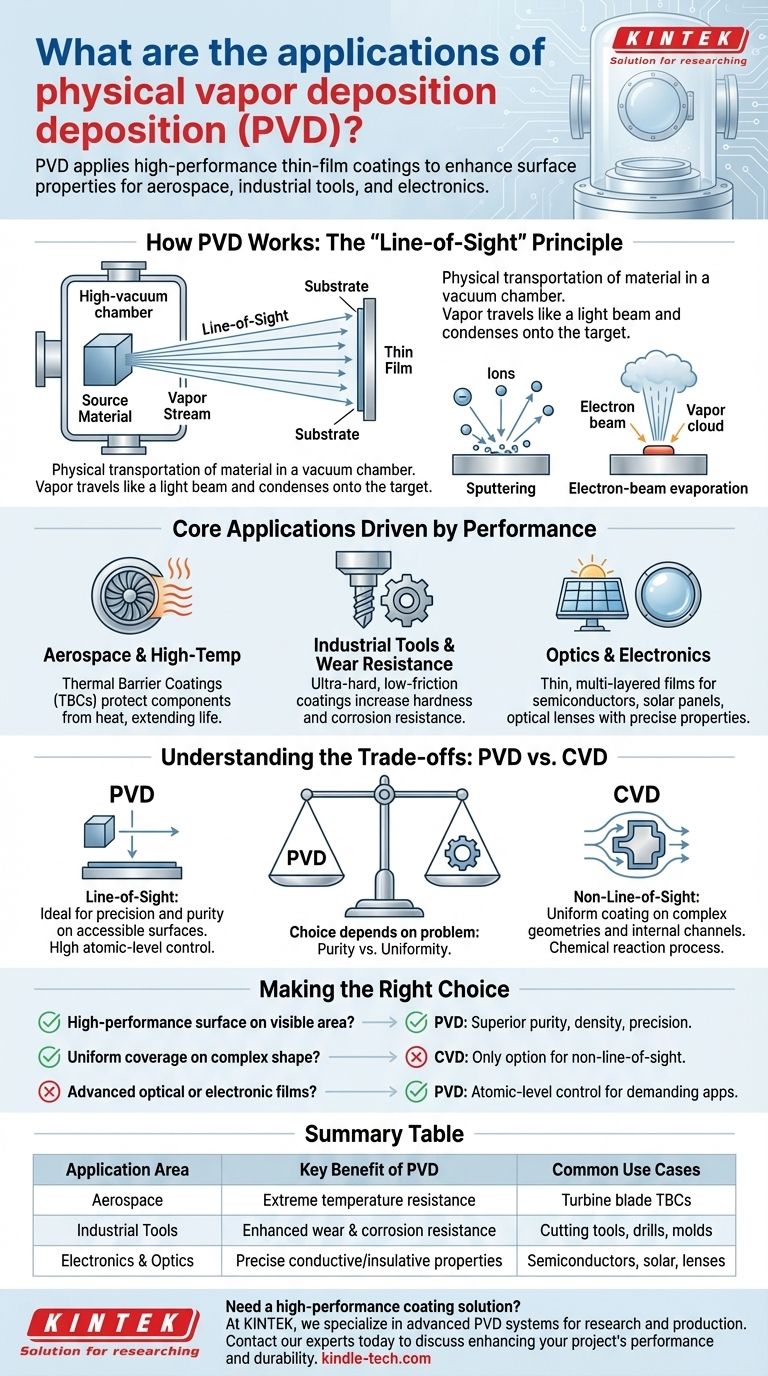

Wie PVD funktioniert: Das "Sichtlinien"-Prinzip

Die physikalische Gasphasenabscheidung ist im Grunde ein Prozess des physikalischen Transports. Sie findet in einer Hochvakuumkammer statt, in der ein festes Ausgangsmaterial in einen Dampf umgewandelt wird.

Dieser Dampf bewegt sich dann in einer geraden Linie – wie ein Lichtstrahl – und kondensiert auf dem Zielobjekt oder Substrat, wodurch ein dünner, dichter Film entsteht.

Wichtige PVD-Mechanismen

Zwei gängige Methoden zur Verdampfung des Ausgangsmaterials sind Sputtern und Verdampfen.

Beim Sputtern wird das Ausgangsmaterial mit hochenergetischen Ionen bombardiert, die Atome physikalisch von seiner Oberfläche lösen. Diese ausgestoßenen Atome lagern sich dann auf dem Substrat ab.

Die Elektronenstrahlverdampfung verwendet einen hochenergetischen Elektronenstrahl, um das Ausgangsmaterial zu erhitzen und zu verdampfen, wodurch eine Dampfwolke entsteht, die auf dem zu beschichtenden Teil kondensiert.

Das entscheidende Merkmal: Präzisionskontrolle

Da das Material in einer geraden Linie von der Quelle zum Substrat gelangt, bietet PVD eine außergewöhnlich feine Kontrolle über Dicke, Struktur und Reinheit des resultierenden Films. Diese Präzision ist entscheidend für fortgeschrittene Anwendungen in der Elektronik und Optik.

Kernanwendungen, die von Leistung angetrieben werden

Die Anwendungen von PVD sind direkt an die funktionalen Vorteile gebunden, die seine Beschichtungen bieten. Es wird gewählt, wenn eine bestimmte Oberflächeneigenschaft – nicht das Volumenmaterial – der limitierende Faktor für die Leistung ist.

Luft- und Raumfahrt und Hochtemperaturumgebungen

In der Luft- und Raumfahrtindustrie sind Komponenten wie Turbinenschaufeln extremen Temperaturen ausgesetzt. PVD wird zur Aufbringung von Wärmedämmschichten (TBCs) verwendet.

Diese dichten Keramikfilme wirken als Isolatoren, schützen das darunterliegende Metall vor Hitzeschäden und verlängern die Betriebslebensdauer und Haltbarkeit der Komponente.

Industriewerkzeuge und Verschleißfestigkeit

Bei Schneidwerkzeugen, Bohrern und Formen ist der primäre Ausfallmodus Verschleiß und Korrosion. PVD trägt ultrahartes, reibungsarmes Beschichtungen auf.

Diese Schichten, oft nur wenige Mikrometer dick, erhöhen die Härte und Korrosionsbeständigkeit dramatisch, wodurch Werkzeuge länger halten und in rauen Industrieumgebungen besser funktionieren.

Optik und Elektronik

PVD ist grundlegend für moderne Elektronik und Optik. Es wird verwendet, um die dünnen, mehrschichtigen Filme abzuscheiden, die für die Herstellung von Halbleitern, Solarmodulen und optischen Linsen erforderlich sind.

Die Präzision des Prozesses ermöglicht die Erzeugung von Filmen mit spezifischen reflektierenden, antireflektierenden, leitfähigen oder isolierenden Eigenschaften, die für die korrekte Funktion dieser Geräte unerlässlich sind.

Die Kompromisse verstehen: PVD vs. CVD

Um die Rolle von PVD wirklich zu verstehen, ist es wichtig, es mit seiner primären Alternative zu vergleichen: der chemischen Gasphasenabscheidung (CVD). Die Wahl zwischen ihnen hängt vollständig von dem Problem ab, das Sie lösen müssen.

Die "Sichtlinien"-Einschränkung von PVD

Die größte Stärke von PVD – seine direkte Sichtlinienabscheidung – ist gleichzeitig seine größte Einschränkung. Es kann komplexe interne Geometrien oder die "Rückseite" eines Objekts, das der Dampfquelle nicht direkt zugewandt ist, nicht effektiv beschichten.

Die Vielseitigkeit von CVD für komplexe Geometrien

Die chemische Gasphasenabscheidung ist im Gegensatz dazu ein Nicht-Sichtlinien-Verfahren. Sie verwendet gasförmige chemische Vorläufer, die auf allen beheizten Oberflächen eines Substrats reagieren.

Dies ermöglicht es CVD, eine hoch gleichmäßige Beschichtung über Teile mit komplexen Formen, Löchern und internen Kanälen zu erzeugen, die PVD unmöglich gleichmäßig abdecken könnte.

Reinheit vs. Gleichmäßigkeit

PVD zeichnet sich durch die Abscheidung außergewöhnlich reiner Materialien mit präziser Kontrolle über die Dicke aus, was ideal für optische und elektronische Anwendungen ist.

CVD zeichnet sich durch die Erzeugung hoch gleichmäßiger und konformer Beschichtungen über komplexe Formen aus, was es ideal für Anwendungen macht, bei denen eine vollständige, gleichmäßige Abdeckung die Hauptanforderung ist.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung bestimmen, ob PVD oder eine Alternative wie CVD die geeignete Technologie ist.

- Wenn Ihr Hauptaugenmerk auf einer Hochleistungsoberfläche in einem sichtbaren Bereich liegt: PVD ist die überlegene Wahl für seine Reinheit, Dichte und präzise Kontrolle über Filmeigenschaften.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen Abdeckung einer komplexen Form liegt: CVD ist die einzig praktikable Option aufgrund seines chemischen Reaktionsprozesses ohne Sichtlinie.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung fortschrittlicher optischer oder elektronischer Filme liegt: PVD bietet die Kontrolle auf atomarer Ebene über Dicke und Zusammensetzung, die für diese anspruchsvollen Anwendungen erforderlich ist.

Letztendlich beginnt die Auswahl der richtigen Abscheidungstechnologie mit einem klaren Verständnis der Geometrie Ihrer Komponente und ihrer erforderlichen Oberflächenfunktion.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptvorteil der PVD-Beschichtung | Häufige Anwendungsfälle |

|---|---|---|

| Luft- und Raumfahrt | Extreme Temperaturbeständigkeit | Wärmedämmschichten (TBCs) für Turbinenschaufeln |

| Industriewerkzeuge | Verbesserte Verschleiß- und Korrosionsbeständigkeit | Schneidwerkzeuge, Bohrer und Formen |

| Elektronik & Optik | Präzise leitfähige/isolierende Eigenschaften | Halbleiter, Solarmodule, optische Linsen |

Benötigen Sie eine Hochleistungsbeschichtungslösung für Ihre Laborausrüstung?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung und Verbrauchsmaterialien, einschließlich PVD-Systemen, um Ihre spezifischen Forschungs- und Produktionsanforderungen zu erfüllen. Ob Sie neue Halbleitermaterialien entwickeln, langlebigere Werkzeuge herstellen oder Luft- und Raumfahrtkomponenten weiterentwickeln, unser Fachwissen kann Ihnen helfen, überlegene Oberflächeneigenschaften mit Präzision und Zuverlässigkeit zu erzielen.

Kontaktieren Sie unsere Experten noch heute über unser Kontaktformular, um zu besprechen, wie unsere PVD-Lösungen die Leistung und Haltbarkeit Ihres Projekts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen