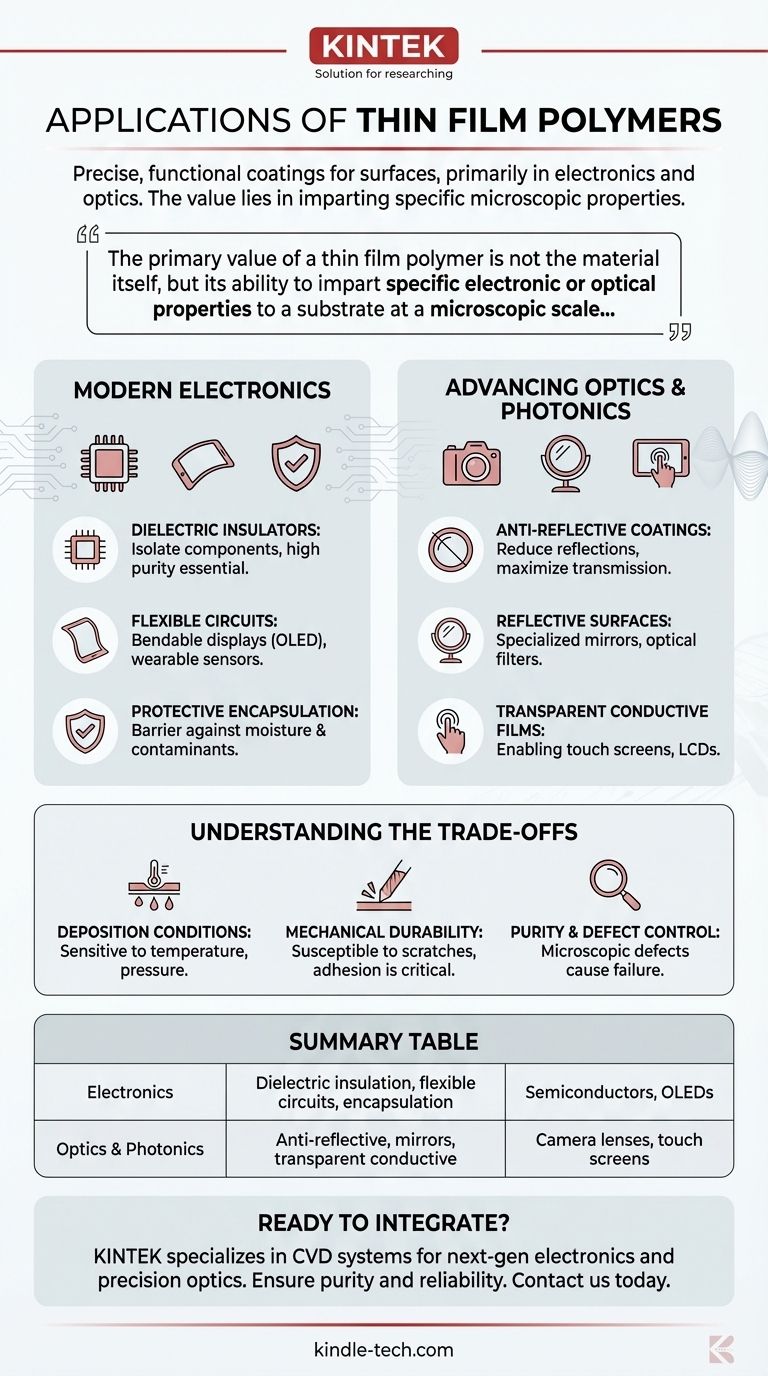

Im Grunde werden Dünnschichtpolymere verwendet, um präzise, funktionale Beschichtungen auf Oberflächen aufzutragen. Diese Materialien finden sich am häufigsten in Hochleistungselektronik, wo sie als Isolatoren in Halbleiterbauelementen dienen, und in fortschrittlichen optischen Systemen, wo sie zur Herstellung spezialisierter Beschichtungen wie Antireflexschichten auf Linsen verwendet werden.

Der Hauptwert eines Dünnschichtpolymers liegt nicht im Material selbst, sondern in seiner Fähigkeit, einem Substrat auf mikroskopischer Ebene spezifische elektronische oder optische Eigenschaften zu verleihen, was die Funktionalität moderner technologischer Geräte ermöglicht.

Die Rolle von Dünnschichten in der modernen Elektronik

Der Drang nach kleineren, leistungsfähigeren und zuverlässigeren elektronischen Geräten hängt stark von den einzigartigen Eigenschaften von Dünnschichtpolymeren ab. Sie ermöglichen es Ingenieuren, das elektrische Verhalten auf unglaublich kleinem Raum zu steuern.

Als dielektrische Isolatoren

Bei der Halbleiterfertigung müssen Materialschichten voneinander elektrisch isoliert werden. Dünnschichtpolymere dienen als dielektrische Isolatoren und verhindern, dass elektrischer Strom zwischen Komponenten wie Transistoren und Kondensatoren abfließt.

Ihre hohe Reinheit ist hier von entscheidender Bedeutung, da selbst geringfügige Verunreinigungen die Isoliereigenschaften beeinträchtigen und zum Ausfall des Geräts führen können.

Für flexible Schaltungen und Displays

Im Gegensatz zu herkömmlichem Silizium sind viele Polymere von Natur aus flexibel. Diese Eigenschaft ist die Grundlage für das wachsende Feld der flexiblen Elektronik, einschließlich biegsamer Displays (OLEDs), tragbarer Sensoren und faltbarer Geräte.

Diese Filme können auf flexible Substrate aufgebracht werden, wodurch das gesamte elektronische Paket gebogen und verdreht werden kann, ohne die internen Schaltkreise zu beschädigen.

Bei der Schutzkapselung

Empfindliche elektronische Komponenten sind anfällig für Feuchtigkeit, Sauerstoff und andere Umweltschadstoffe. Ein ultradünner Polymerfilm kann als Schutzbarriere dienen und das Gerät einkapseln, um seine Lebensdauer zu verlängern und seine Zuverlässigkeit zu gewährleisten.

Fortschritte in Optik und Photonik

Dünnschichtpolymere geben Optikentwicklern präzise Kontrolle darüber, wie Licht mit einer Oberfläche interagiert. Durch sorgfältiges Schichten dieser Materialien können sie bestimmte Wellenlängen des Lichts filtern, reflektieren oder durchlassen.

Herstellung von Antireflexbeschichtungen

Eine bloße Glaslinse reflektiert einen Teil des Lichts, das auf sie trifft, was die Helligkeit verringert und Blendung verursacht. Das Auftragen eines Dünnschichtpolymers mit einem bestimmten Brechungsindex kann diese Reflexionen drastisch reduzieren.

Dies ist unerlässlich für Anwendungen wie Kameralinsen, Brillengläser, Solarmodule und Computerbildschirme, bei denen die Maximierung der Lichtdurchlässigkeit das Hauptziel ist.

Konstruktion reflektierender Oberflächen

Umgekehrt können diese Filme so konstruiert werden, dass sie stark reflektierend sind. Sie werden zur Herstellung spezialisierter Spiegel und optischer Filter verwendet, die bestimmte Lichtfarben reflektieren, während sie andere durchlassen.

Ermöglichung transparenter leitfähiger Filme

Einige Polymerfilme können sowohl optisch transparent als auch elektrisch leitfähig sein. Diese einzigartige Kombination ist die ermöglichende Technologie hinter Touchscreens, LCDs und bestimmten Arten von Solarzellen, bei denen ein elektrisches Signal durch eine klare Oberfläche gelangen muss.

Die Kompromisse verstehen

Obwohl sie leistungsstark sind, sind Dünnschichtpolymere keine universelle Lösung. Ihre Leistung hängt stark von einem kontrollierten und präzisen Herstellungsprozess ab, und sie bringen inhärente Herausforderungen mit sich.

Empfindlichkeit gegenüber Abscheidungsbedingungen

Die endgültigen Eigenschaften des Films werden durch die Abscheidungsmethode bestimmt, wie z. B. die Chemical Vapor Deposition (CVD) oder das Sputtern. Geringfügige Schwankungen von Temperatur, Druck oder Vorläufergasen während dieses Prozesses können zu erheblichen Änderungen der Filmdurchlässigkeit führen.

Mechanische Haltbarkeit und Haftung

Da diese Filme außergewöhnlich dünn sind, können sie anfällig für Kratzer, Abrieb und Delamination (Abblättern vom Substrat) sein. Die Gewährleistung einer starken Haftung zwischen dem Film und der beschichteten Oberfläche ist eine kritische technische Herausforderung.

Reinheit und Fehlerkontrolle

Die Referenzen betonen die Verwendung von „hochreinen Materialien“ nicht ohne Grund. Mikroskopische Defekte oder chemische Verunreinigungen können die beabsichtigte optische oder elektronische Funktion des Films ruinieren und möglicherweise zum Ausfall des gesamten Geräts führen.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendung eines Dünnschichtpolymers wird vollständig durch das Problem definiert, das Sie lösen müssen. Ihre Designwahl sollte von der Haupteigenschaft geleitet werden, die Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der Elektronikfertigung liegt: Verwenden Sie Dünnschichten wegen ihrer dielektrischen Isoliereigenschaften, um die Miniaturisierung von Geräten zu ermöglichen und empfindliche Komponenten zu schützen.

- Wenn Ihr Hauptaugenmerk auf der optischen Leistung liegt: Nutzen Sie ihre Fähigkeit, den Brechungsindex einer Oberfläche zu steuern, um reflexionsmindernde oder stark reflektierende Beschichtungen zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung von Geräten der nächsten Generation liegt: Erkunden Sie ihre Verwendung in flexiblen Substraten und transparenten leitfähigen Schichten für Anwendungen wie Wearables und Touchscreens.

Letztendlich sind Dünnschichtpolymere ein grundlegendes Werkzeug zur Manipulation von Licht und Elektrizität auf Oberflächenebene.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselfunktionen | Häufige Beispiele |

|---|---|---|

| Elektronik | Dielektrische Isolierung, flexible Schaltungen, Schutzkapselung | Halbleiter, OLED-Displays, tragbare Sensoren |

| Optik & Photonik | Antireflexbeschichtungen, Spiegel, transparente leitfähige Filme | Kameralinsen, Solarmodule, Touchscreens |

Bereit, Hochleistungs-Dünnschichtpolymere in die Projekte Ihres Labors zu integrieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die fortschrittliche Materialabscheidung, einschließlich Chemical Vapor Deposition (CVD)-Systemen. Ob Sie Elektronik der nächsten Generation oder präzise optische Beschichtungen entwickeln, unsere Lösungen gewährleisten die Reinheit und Zuverlässigkeit, die Ihre Forschung erfordert. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Dünnschichtanwendungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifischer PTFE-Teflon-Teilehersteller für Hohlätzblumenkorb ITO FTO Entwicklungskleberentfernung

Andere fragen auch

- Kann ich Kupfer ohne Flussmittel auf Kupfer löten? Die entscheidende Rolle des Flussmittels für eine starke Verbindung

- Was ist ein Magnetronsputter-System? Präzise Dünnschichtabscheidung für fortschrittliche Materialien

- Wie dick ist die Sputterbeschichtung für SEM? Optimale Bildgebung & Analyse erreichen

- Wie nennt man den Behälter, der das Metall-Ausgangsmaterial bei der E-Beam-Verdampfung enthält? Sichern Sie Reinheit und Qualität bei Ihrer Dünnschichtabscheidung

- Was ist Elektronenstrahlbeschichtung? Ein Leitfaden zu Hochleistungs-PVD-Dünnschichten