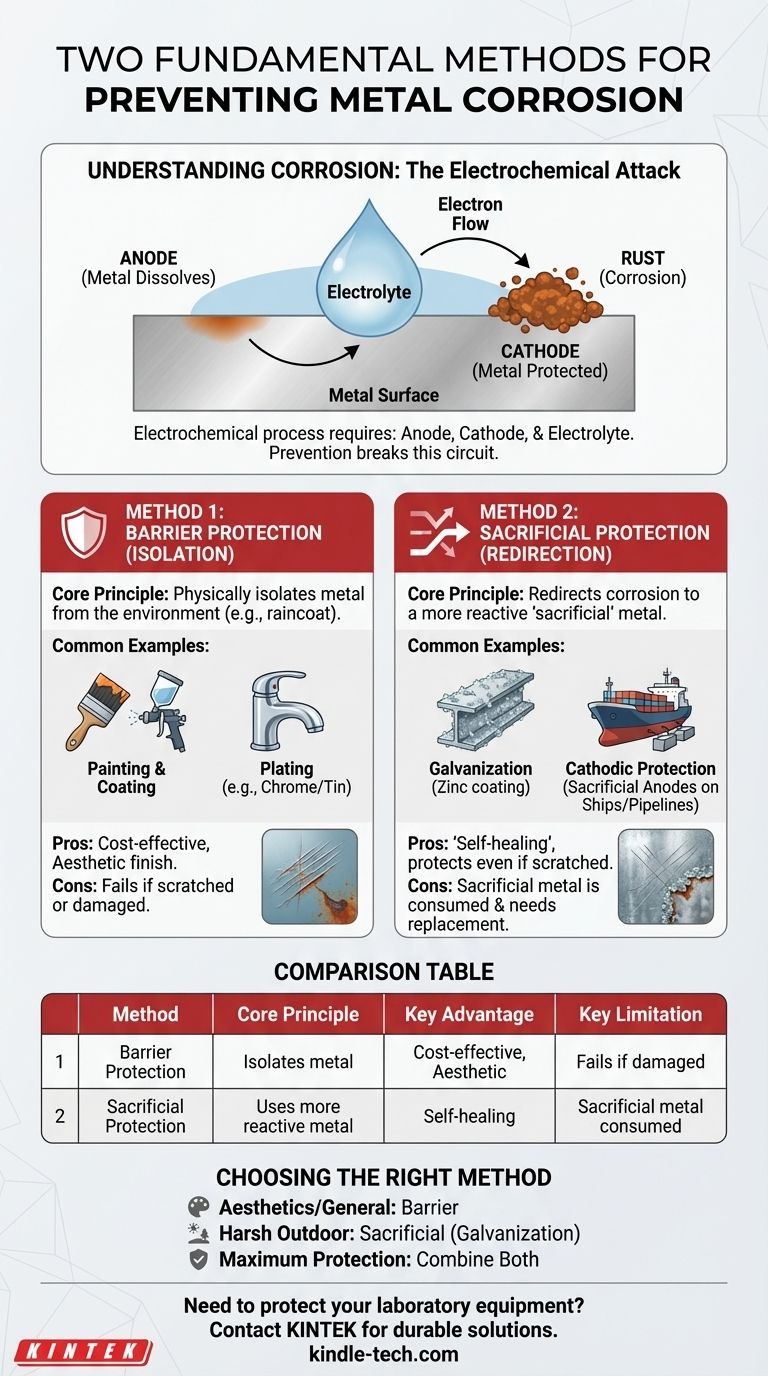

Im Grunde genommen ist Korrosion ein elektrochemischer Prozess, und ihre Verhinderung erfordert die Unterbrechung dieses Prozesses. Die zwei grundlegenden Methoden zum Schutz eines Metalls sind der Barriere-Schutz, der das Metall physisch von seiner Umgebung isoliert, und der Opferanodenschutz, der den Korrosionsprozess auf ein anderes, reaktiveres Metall umlenkt.

Die zentrale Wahl bei der Korrosionsprävention ist einfach: Entweder man bringt einen Schild zwischen das Metall und die korrosive Umgebung, oder man stellt ein anderes Metall zur Verfügung, das an seiner Stelle zerstört wird.

Korrosion verstehen: Der unsichtbare elektrochemische Angriff

Bevor wir Korrosion stoppen, müssen wir verstehen, was sie ist. Die meisten Menschen denken dabei an einfaches Rosten, aber es handelt sich um eine komplexere elektrochemische Reaktion.

Die Rolle eines Elektrolyten

Damit Korrosion auftreten kann, sind drei Dinge erforderlich: eine Anode (wo sich das Metall auflöst), eine Kathode (ein anderer Teil des Metalls) und ein Elektrolyt (wie Wasser oder Feuchtigkeit), der sie verbindet.

Diese Anordnung erzeugt einen winzigen Stromkreis. Elektronen fließen von der Anode zur Kathode, wodurch das Metall an der Anode oxidiert – was wir als Rost oder Korrosion sehen.

Das Ziel der Prävention

Alle Präventionsmethoden funktionieren, indem sie diesen Stromkreis unterbrechen. Sie blockieren entweder den Elektrolyten daran, das Metall zu erreichen, oder sie manipulieren den Elektronenfluss, um das primäre Metall zu schützen.

Methode 1: Barriere-Schutz (Isolation)

Dies ist der intuitivste Ansatz: Es wird eine physische Barriere geschaffen, um zu verhindern, dass Sauerstoff und Wasser die Metalloberfläche erreichen. Stellen Sie es sich so vor, als würde man dem Metall einen Regenmantel anziehen.

Das Kernprinzip

Eine nicht korrosive Beschichtung wird auf das Metall aufgetragen und versiegelt es physisch von der umgebenden Umgebung. Wenn der Elektrolyt keinen Kontakt herstellen kann, kann die elektrochemische Reaktion nicht beginnen.

Häufige Beispiele: Lackierung und Beschichtung

Die häufigsten Beispiele sind Lacke, Firnisse und Polymerbeschichtungen. Diese sind kostengünstig und bieten sowohl Schutz als auch ein gewünschtes ästhetisches Finish für alles, von Autos bis hin zu Haushaltsgeräten.

Fortschrittliche Barrieren: Galvanisieren

Eine andere Form des Barriere-Schutzes ist das Galvanisieren (Plattieren), bei dem eine dünne Schicht eines anderen, weniger reaktiven Metalls auf die Oberfläche aufgebracht wird. Beispielsweise werden Lebensmitteldosen aus Stahl oft mit Zinn und Badezimmerarmaturen mit Chrom beschichtet, um sowohl Glanz als auch Haltbarkeit zu erzielen.

Methode 2: Opferanodenschutz (Umlenkung)

Diese Methode ist chemisch raffinierter. Anstatt die Korrosion nur zu blockieren, lenkt sie den elektrochemischen Prozess aktiv auf ein anderes Metallstück um, das zerstört werden soll.

Das Kernprinzip

Ein reaktiveres Metall wird in elektrischen Kontakt mit dem zu schützenden Metall gebracht. Da dieses neue Metall elektrochemisch aktiver ist, wird es zur Anode und korrodiert zuerst, indem es sich selbst opfert („opfert“), um das primäre Metall zu retten, das nun als Kathode fungiert.

Häufiges Beispiel: Galvanisierung

Die am weitesten verbreitete Anwendung dieses Prinzips ist die Galvanisierung von Stahl, bei der dieser mit einer Zinkschicht überzogen wird. Zink ist reaktiver als Stahl (Eisen). Bei Kontakt mit Feuchtigkeit korrodiert das Zink, während der Stahl geschützt bleibt.

Großflächiger Einsatz: Kathodischer Schutz

Dasselbe Prinzip wird im großen Maßstab für Strukturen wie Schiffrümpfe, unterirdische Pipelines und Warmwasserbereiter verwendet. Große Blöcke aus Zink oder Magnesium, sogenannte Opferanoden, werden an der Struktur befestigt. Diese Blöcke korrodieren über Jahre hinweg und schützen Infrastruktur im Wert von Milliarden von Dollar.

Die Abwägungen verstehen

Keine Methode ist perfekt, und die richtige Wahl erfordert das Verständnis ihrer inhärenten Schwächen.

Die Schwäche von Barrieren

Der Hauptfehler einer Barrierebeschichtung ist die Beschädigung. Ein einziger Kratzer oder Abplatzer im Lack oder in der Beschichtung legt das darunter liegende Metall frei. Dieser kleine Riss ermöglicht den Beginn der Korrosion, die sich manchmal unter der Beschichtung ausbreiten und versteckte Schäden verursachen kann.

Der Vorteil des Opferanodenschutzes

Hier glänzen Opferanodenmethoden. Wenn eine verzinkte Stahloberfläche zerkratzt wird, schützt das umliegende Zink den freiliegenden Stahl weiterhin. Die Opferreaktion funktioniert weiterhin, solange die beiden Metalle in Kontakt sind, was es zu einer „selbstheilenden“ Schutzform macht.

Die Einschränkung von Opfermetallen

Der größte Nachteil des Opferanodenschutzes ist, dass die Opferanode mit der Zeit verbraucht wird. Sie ist dazu bestimmt, zerstört zu werden, und muss schließlich ersetzt werden, was bei großen Strukturen erhebliche Wartungskosten verursachen kann.

Die richtige Methode für Ihr Ziel auswählen

Der beste Ansatz hängt vollständig von der Anwendung, der Umgebung und der gewünschten Lebensdauer des Metallobjekts ab.

- Wenn Ihr Hauptaugenmerk auf Ästhetik und allgemeinem Schutz liegt: Eine Barriere-Methode wie hochwertiger Lack oder Pulverbeschichtung ist in der Regel die effektivste und wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf langfristiger Haltbarkeit in rauen Außenumgebungen liegt: Opferanodenschutz, wie die Galvanisierung, bietet einen weitaus robusteren und zuverlässigeren Schutz vor Korrosion, insbesondere wenn Kratzer wahrscheinlich sind.

- Wenn Ihr Hauptaugenmerk auf maximalem Schutz für ein kritisches Gut liegt: Die beste Strategie ist oft die Kombination beider Methoden, z. B. das Lackieren einer verzinkten Oberfläche, um die Vorteile einer Barriere und die zugrunde liegende Sicherheit des Opferanodenschutzes zu nutzen.

Letztendlich ermöglicht Ihnen das Verständnis dieser beiden Grundprinzipien die Auswahl der richtigen Verteidigung, um die Integrität und den Wert Ihrer metallischen Anlagen zu erhalten.

Zusammenfassungstabelle:

| Methode | Kernprinzip | Häufige Beispiele | Hauptvorteil | Hauptbeschränkung |

|---|---|---|---|---|

| Barriere-Schutz | Isoliert das Metall mit einer physischen Beschichtung von der Umgebung. | Lackierung, Polymerbeschichtungen, Chrom-/Zinnbeschichtung | Kostengünstig; sorgt für ästhetisches Finish. | Schutz versagt, wenn die Beschichtung zerkratzt oder beschädigt wird. |

| Opferanodenschutz | Verwendet ein reaktiveres „Opfer“-Metall, das anstelle des geschützten Metalls korrodiert. | Galvanisierung (Zinkbeschichtung), Opferanoden (an Schiffen/Pipelines) | „Selbstheilend“; schützt auch bei Kratzern. | Das Opfermetall wird verbraucht und muss im Laufe der Zeit ersetzt werden. |

Müssen Sie Ihre Laborausrüstung vor Korrosion schützen?

Die richtige Korrosionsschutzstrategie ist entscheidend für die Aufrechterhaltung der Genauigkeit und Langlebigkeit Ihrer Laborinstrumente, von Autoklaven und Reaktoren bis hin zu Probenhaltern. KINTEK ist spezialisiert auf die Bereitstellung langlebiger Laborgeräte und Verbrauchsmaterialien, die für den Einsatz in rauen Umgebungen ausgelegt sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, den effektivsten Korrosionsschutz für Ihre spezifischen Laboranforderungen zu implementieren und so sicherzustellen, dass Ihre Forschung und Betriebsabläufe reibungslos und zuverlässig ablaufen.

Visuelle Anleitung

Ähnliche Produkte

- Flache Korrosions-Elektrolysezelle

- Dünnschicht-Spektroelektrochemische Zelle

- Hochreine Gold-, Platin-, Kupfer- und Eisenmetallbleche

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Metall-Scheibenelektrode Elektrochemische Elektrode

Andere fragen auch

- Was ist der Unterschied zwischen einer elektrolytischen Korrosionszelle und einer elektrochemischen Korrosionszelle? Verstehen Sie die treibende Kraft hinter Korrosion

- Wie sind die vollständigen Nach-Experiment-Prozeduren für eine Flachplatten-Korrosionselektrolysezelle? Eine Schritt-für-Schritt-Anleitung für zuverlässige Ergebnisse

- Was ist eine Flachzelle für Korrosionsprüfungen? Zerstörungsfreie In-situ-Analyse ermöglichen

- Wie funktioniert eine Flachplatten-Korrosionselektrolysezelle? Ein Leitfaden für kontrollierte Materialprüfungen

- Welche Komponenten und deren jeweilige Funktionen gibt es in einem Flachplatten-Korrosionselektrolysezellensystem? Ein Leitfaden zur präzisen Korrosionsmessung