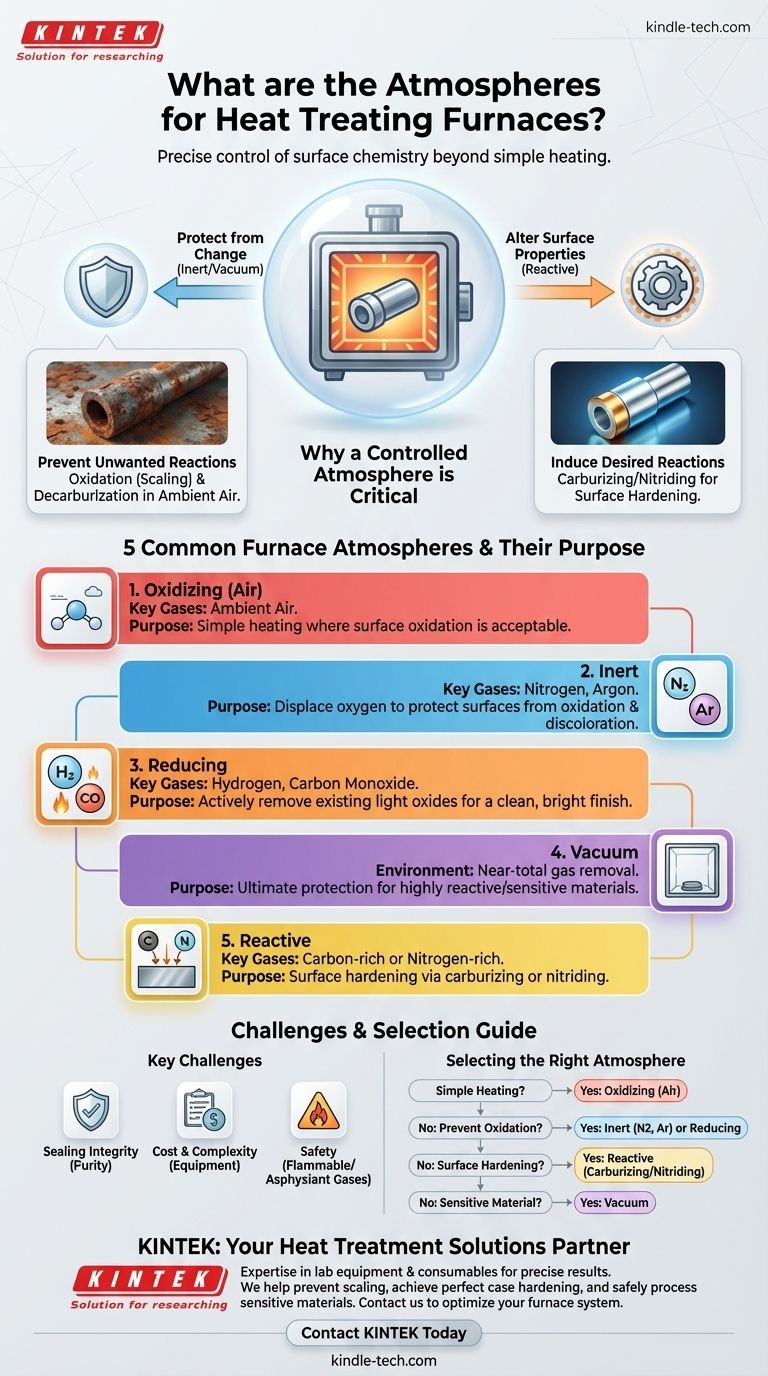

Die Atmosphäre im Inneren eines WärmebehandlungsOfens ist ein präzise kontrolliertes Gasgemisch, das dazu bestimmt ist, mit dem bearbeiteten Metall zu interagieren. Anstatt eines einzelnen Gases gibt es mehrere unterschiedliche Kategorien von Atmosphären, die verwendet werden. Die gängigsten werden als oxidierend (Luft), inert (Argon, Stickstoff), reduzierend (Wasserstoff oder Kohlenmonoxid enthaltend) oder als Vakuum kategorisiert, wobei jede ausgewählt wird, um ein spezifisches Ergebnis auf der Oberfläche des Materials zu erzielen.

Die Wahl der Ofenatmosphäre ist nicht nur eine Frage des Erhitzens; es geht darum, die chemischen Reaktionen auf der Metalloberfläche aktiv zu steuern. Das Ziel ist es entweder, das Material vor Veränderungen zu schützen oder seine Oberflächeneigenschaften auf vorhersehbare Weise absichtlich zu verändern.

Warum eine kontrollierte Atmosphäre entscheidend ist

Das bloße Erhitzen von Metall in Umgebungsluft kann unerwünschte Veränderungen verursachen. Eine kontrollierte Atmosphäre gibt Ingenieuren während des Hochtemperaturzyklus eine präzise Kontrolle über die Oberflächenchemie des Materials.

Verhinderung unerwünschter Reaktionen

Der häufigste Grund für die Verwendung einer kontrollierten Atmosphäre ist der Schutz des Bauteils. Bei hohen Temperaturen verursacht Sauerstoff in der Luft leicht Oxidation (Zunderbildung) und Entkohlung (Verlust von Kohlenstoff von der Oberfläche des Stahls), was die Eigenschaften des Bauteils ruinieren kann.

Herbeiführen gewünschter Reaktionen

Umgekehrt nutzen einige Prozesse die Atmosphäre, um absichtlich Elemente in die Metalloberfläche einzubringen. Prozesse wie das Aufkohlen verwenden eine kohlenstoffreiche Atmosphäre, um die Oberfläche von Stahlbauteilen zu härten, eine Technik, die als Einsatzhärtung bekannt ist.

Häufige Ofenatmosphären und ihr Zweck

Jede Art von Atmosphäre erfüllt eine bestimmte technische Funktion. Die Auswahl hängt vollständig vom behandelten Material und den gewünschten Endeigenschaften ab.

Oxidierende Atmosphären (Luft)

Dies ist die einfachste und häufigste Atmosphäre – es ist einfach Umgebungsluft. Sie wird verwendet, wenn eine Oberflächenoxidschicht akzeptabel ist, für das Erscheinungsbild erwünscht ist oder durch nachfolgende Bearbeitungsschritte entfernt wird.

Inerte Atmosphären

Inertgase werden zum Schutz verwendet. Sie wirken, indem sie den Sauerstoff im Ofen verdrängen und so verhindern, dass Oxidation und andere unerwünschte Reaktionen auf der Oberfläche des Bauteils auftreten.

Die häufigsten Inertgase sind Stickstoff und Argon. Sie reagieren nicht mit dem Metall und stellen sicher, dass die Oberflächengüte und Zusammensetzung während des Erhitzens unverändert bleiben.

Reduzierende Atmosphären

Reduzierende Atmosphären gehen einen Schritt über Inertgase hinaus. Sie verhindern nicht nur die Oxidation, sondern können auch vorhandene leichte Oxide von der Oberfläche des Bauteils aktiv entfernen.

Diese Atmosphären enthalten typischerweise Gase wie Wasserstoff oder Kohlenmonoxid, die mit den Sauerstoffatomen auf der Metalloberfläche reagieren und diese abstreifen, wodurch sie sauber und blank bleibt.

Vakuum

Ein Vakuum ist die ultimative Schutzatmosphäre. Durch die Entfernung praktisch aller Gasmoleküle aus der Heizkammer wird die Möglichkeit von Gas-Metall-Reaktionen eliminiert.

Dies ist entscheidend für hochreaktive oder empfindliche Materialien wie Titan oder bestimmte Superlegierungen, bei denen selbst Spuren von Gas zu Kontaminationen führen und die Materialeigenschaften beeinträchtigen könnten.

Reaktive Atmosphären

Diese Atmosphären sind darauf ausgelegt, die Oberflächenchemie eines Bauteils gezielt zu verändern. Sie enthalten spezifische Elemente, die bei hohen Temperaturen in das Metall eindiffundieren.

Häufige Beispiele sind Aufkohlungs- (Zugabe von Kohlenstoff) und Nitrieratmosphären (Zugabe von Stickstoff). Diese Prozesse erzeugen eine sehr harte, verschleißfeste „Randschicht“ auf der Oberfläche eines Bauteils, während der Kern zäher und duktiler bleibt.

Verständnis der Kompromisse und Systemanforderungen

Die Wahl einer kontrollierten Atmosphäre ist nicht ohne Herausforderungen. Die Komplexität und die Kosten des Ofensystems steigen erheblich, wenn man von einer einfachen Luftatmosphäre abrückt.

Die Herausforderung der Reinheit und Abdichtung

Öfen mit kontrollierter Atmosphäre erfordern eine extrem hohe Dichtigkeit. Jedes Leck kann Sauerstoff und Feuchtigkeit aus der Außenluft eindringen lassen, was die Atmosphäre kontaminiert und den Prozess ruiniert.

Die Kosten der Komplexität

Die Erzeugung oder der Kauf von Spezialgasen sowie die erforderlichen Vakuumpumpen, Sensoren und Steuerungslogik für deren Verwaltung verursachen erhebliche Kapital- und Betriebskosten. Öfen müssen auch mit geeigneten Materialien gebaut werden, wie z. B. antikohlenstoffhaltige Steine, um der spezifischen Atmosphäre standzuhalten.

Sicherheit und Handhabung

Viele Atmosphären bergen erhebliche Sicherheitsrisiken. Wasserstoff ist hochentzündlich und explosiv, während Stickstoff und Argon einfache Erstickungsmittel sind. Diese Systeme erfordern Brandschutztrennwände, explosionsgeschützte Geräte und strenge Sicherheitsprotokolle.

Die richtige Atmosphäre für Ihr Ziel auswählen

Ihre Wahl muss von den technischen Anforderungen des Bauteils bestimmt werden, das Sie wärmebehandeln.

- Wenn Ihr Hauptaugenmerk auf einfachem Erhitzen ohne Oberflächenanforderungen liegt: Eine oxidierende (Luft-) Atmosphäre ist die direkteste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Oxidation und Verfärbung liegt: Eine inerte Atmosphäre wie Stickstoff oder Argon ist Ihre Standard-Schutzlösung.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung und Verschleißfestigkeit liegt: Eine reaktive Atmosphäre zum Aufkohlen oder Nitrieren ist notwendig, um die gewünschten Randschichteigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver oder empfindlicher Materialien liegt: Ein Vakuum bietet das höchste Maß an Schutz vor Kontamination und unerwünschten chemischen Reaktionen.

Letztendlich verwandelt die Beherrschung der Ofenatmosphären die Wärmebehandlung von einem einfachen Erhitzungsprozess in eine präzise, Mehrwert schaffende Ingenieurdisziplin.

Zusammenfassungstabelle:

| Atmosphären-Typ | Schlüsselgase/Umgebung | Hauptzweck |

|---|---|---|

| Oxidierend | Luft | Erhitzen, bei dem Oberflächenoxidation akzeptabel ist |

| Inert | Stickstoff, Argon | Schutz der Oberflächen vor Oxidation und Verfärbung |

| Reduzierend | Wasserstoff, Kohlenmonoxid | Entfernung vorhandener Oxide für ein blankes, sauberes Finish |

| Vakuum | Nahezu vollständige Gasentfernung | Ultimativer Schutz für reaktive/empfindliche Materialien |

| Reaktiv | Kohlenstoffreich oder Stickstoffreich | Oberflächenhärtung durch Aufkohlen oder Nitrieren |

Bereit, präzise Wärmebehandlungsergebnisse zu erzielen?

Die Auswahl und Wartung der richtigen Ofenatmosphäre ist entscheidend für Ihren Erfolg. Die Experten von KINTEK sind für Sie da. Wir sind spezialisiert auf die Bereitstellung der richtigen Laborausrüstung und Verbrauchsmaterialien, um Ihre spezifischen Herausforderungen bei der Wärmebehandlung zu meistern, unabhängig davon, ob Sie eine standardmäßige Schutzatmosphäre oder ein komplexes reaktives System benötigen.

Wir können Ihnen helfen:

- Zunderbildung und Entkohlung zu verhindern, um Ihre wertvollen Komponenten zu schützen.

- Eine perfekte Einsatzhärtung für überlegene Verschleißfestigkeit zu erreichen.

- Empfindliche Materialien sicher zu verarbeiten mit zuverlässigen Vakuum- oder Inertgassystemen.

Lassen Sie die Atmosphärenkontrolle nicht zum Engpass werden. Kontaktieren Sie unser Team noch heute für eine Beratung, um sicherzustellen, dass Ihr Ofensystem für Ihre Materialien und Ziele optimiert ist.

Kontaktieren Sie KINTEK noch heute, um die Anforderungen Ihrer Laboreinrichtung an die Wärmebehandlung zu besprechen.

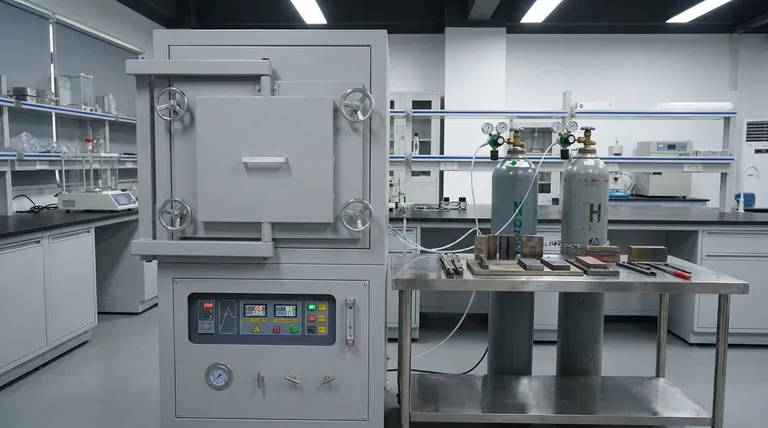

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Was sind die Vorteile der Dampfbehandlung bei Sintereisen? Erhöhen Sie heute Festigkeit, Verschleiß- und Korrosionsbeständigkeit

- Welche Rolle spielt eine Atmosphärenrohr-Ofen bei der Beschichtung von FeAl/Al2O3/TiO2? Expertenleitfaden zur fortschrittlichen Schichtabscheidung

- Warum ist es notwendig, einen Hochtemperatur-Ofen in einer Argon-Atmosphären-Handschuhbox für die FLiNaK-Herstellung zu platzieren?

- Welche kritischen Umgebungsbedingungen bietet ein Vakuum-Atmosphären-Widerstandsofen? Advanced Magnesium Research

- Warum wird ein Hochtemperatur-Atmosphäre-Ofen für das Vorwärmen von FeCrAl benötigt? Schmieden optimieren und Rissbildung verhindern

- Was ist das Sintern bei Atmosphärendruck? Ein kostengünstiger Weg zu komplexen, dichten Bauteilen

- Warum wird ein Atmosphärenofen für LLZTO-Beschichtungen auf NCM523 benötigt? Präzise Oxidkontrolle erreichen

- Was ist der Unterschied zwischen modifizierter Atmosphäre und kontrollierter Atmosphäre? Lebensmittelkonservierungsmethoden meistern