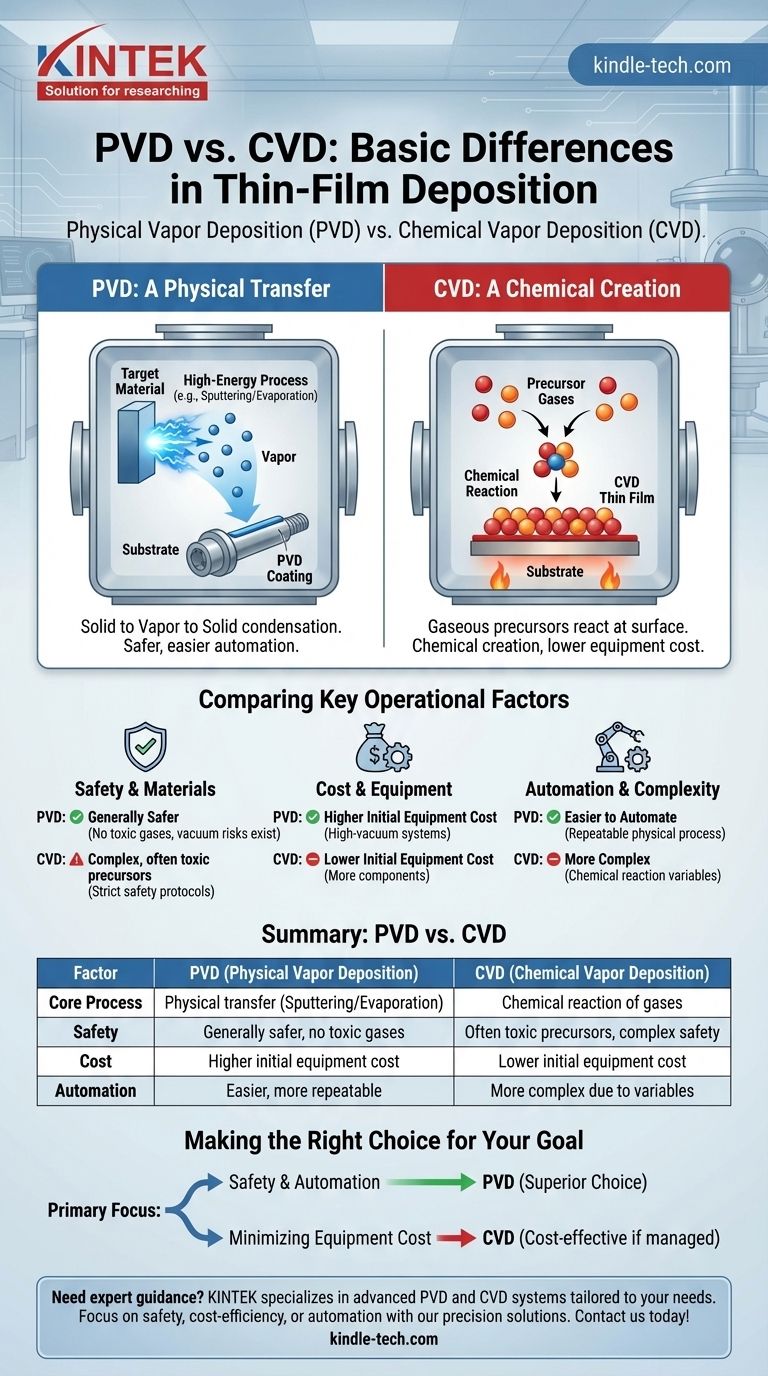

Der grundlegende Unterschied zwischen PVD und CVD liegt in der Art und Weise, wie das Beschichtungsmaterial auf das Substrat gelangt. Die physikalische Gasphasenabscheidung (PVD) verwendet physikalische Prozesse wie Sputtern oder Verdampfen, um ein festes oder flüssiges Material in einen Dampf umzuwandeln, der dann auf dem Bauteil kondensiert. Im Gegensatz dazu verwendet die chemische Gasphasenabscheidung (CVD) chemische Reaktionen zwischen Prekursor-Gasen an der Substratoberfläche, um den Dünnfilm aus vollständig neuem Material zu erzeugen.

Während sowohl PVD als auch CVD einen dünnen, funktionalen Film auf einem Substrat erzeugen, hängt die Wahl zwischen ihnen von einem entscheidenden Kompromiss ab: PVD ist ein physikalischer Transferprozess, der oft sicherer und leichter zu automatisieren ist, während CVD ein chemischer Erzeugungsprozess ist, der kostengünstiger sein kann, aber gefährliche Materialien und Komplexität mit sich bringt.

Der Kernprozess-Unterschied

Sowohl PVD als auch CVD sind fortschrittliche Methoden zur Abscheidung dünner Schichten, die von wenigen Nanometern bis zu mehreren Mikrometern reichen, hauptsächlich zur Behandlung von Oberflächen von Werkzeugen und Formen. Obwohl sie ein ähnliches Ergebnis anstreben, sind ihre zugrunde liegenden Mechanismen völlig unterschiedlich.

PVD: Ein physikalischer Transfer

Beim PVD beginnt das Beschichtungsmaterial in fester Form. Hochenergetische Prozesse in einer Vakuumkammer lösen Atome von diesem Ausgangsmaterial ab und verwandeln es in einen Dampf. Dieser Dampf bewegt sich dann und lagert sich physikalisch auf dem Zielobjekt ab, wodurch eine dünne, kondensierte Schicht entsteht.

CVD: Eine chemische Erzeugung

CVD ist im Grunde ein chemischer Prozess. Dabei werden reaktive Gase in eine Kammer mit dem Substrat geleitet. Wenn diese Gase mit dem erhitzten Substrat in Kontakt kommen, wird eine chemische Reaktion ausgelöst, die dazu führt, dass sich ein festes Material bildet und direkt auf der Oberfläche ablagert.

Vergleich wichtiger Betriebsmerkmale

Das Verständnis der praktischen Unterschiede in Bezug auf Sicherheit, Kosten und Komplexität ist entscheidend bei der Bewertung dieser beiden Technologien für eine bestimmte Anwendung.

Sicherheit und Materialien

CVD kann komplex sein und beinhaltet oft die Verwendung toxischer oder schädlicher Prekursor-Chemikalien. Dies erfordert robuste Sicherheitsprotokolle und spezielle Handhabungsverfahren.

Im Gegensatz dazu wird PVD im Allgemeinen als ein sichereres Verfahren angesehen, da es nicht auf toxische Gase angewiesen ist. Es birgt jedoch immer noch Risiken, wie z. B. die Explosionsgefahr, wenn die Hochvakuumkammer nicht richtig belüftet wird.

Kosten und Ausrüstung

Die Anfangsinvestitionen für diese Technologien unterscheiden sich oft erheblich. PVD ist in der Regel teurer als CVD, da spezialisierte Hochvakuumkammern und zugehörige Ausrüstung erforderlich sind.

Beide Prozesse erfordern eine Vielzahl hochentwickelter Komponenten, einschließlich Ventile, Sensoren und Temperaturregler, um die Abscheidungsumgebung präzise zu steuern.

Automatisierung und Komplexität

PVD-Beschichtungen können leichter automatisiert werden als CVD-Beschichtungen. Die physikalische Natur des Prozesses ermöglicht eine einfachere Steuerung und Wiederholbarkeit in automatisierten Produktionslinien.

Die Abhängigkeit von CVD von der Steuerung präziser chemischer Reaktionen kann mehr Variablen einführen, was die Automatisierung zu einer komplexeren Herausforderung macht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Prozesses erfordert die Abstimmung der Stärken der Technologie mit den primären Einschränkungen und Zielen Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Automatisierung liegt: PVD ist oft die überlegene Wahl aufgrund des Fehlens toxischer Prekursor-Gase und seiner Eignung für automatisierte Systeme.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Ausrüstungskosten liegt: CVD kann eine kostengünstigere Option sein, vorausgesetzt, Sie verfügen über die Infrastruktur und das Fachwissen, um die damit verbundenen chemischen Prozesse sicher zu handhaben.

Letztendlich hängt die Wahl der richtigen Abscheidungsmethode von einem klaren Verständnis der spezifischen technischen, sicherheitsrelevanten und budgetären Anforderungen Ihrer Anwendung ab.

Zusammenfassungstabelle:

| Faktor | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Kernprozess | Physikalischer Materialtransfer durch Sputtern/Verdampfen | Chemische Reaktion von Gasen an der Substratoberfläche |

| Sicherheit | Im Allgemeinen sicherer; keine toxischen Gase (aber Vakuumrisiken bestehen) | Oft mit toxischen Prekursoren verbunden; erfordert strenge Sicherheitsprotokolle |

| Kosten | Höhere anfängliche Ausrüstungskosten (Hochvakuumsysteme) | Niedrigere anfängliche Ausrüstungskosten |

| Automatisierung | Leichter zu automatisieren; besser reproduzierbar | Komplexere Automatisierung aufgrund chemischer Variablen |

| Am besten geeignet für | Anwendungen, die Sicherheit und Automatisierung priorisieren | Anwendungen, die auf Kosteneffizienz mit geeigneten Sicherheitsmaßnahmen abzielen |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen Abscheidungsprozesses für Ihr Labor? Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien, einschließlich fortschrittlicher PVD- und CVD-Systeme, die auf Ihre spezifischen Forschungs- oder Produktionsanforderungen zugeschnitten sind. Ob Sie sich auf Sicherheit, Kosteneffizienz oder Automatisierung konzentrieren, unsere Lösungen gewährleisten Präzision, Zuverlässigkeit und verbesserte Leistung für Ihre Laborabläufe. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Anforderungen an die Dünnschichtabscheidung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie wird Plasma in PECVD erzeugt? Eine Schritt-für-Schritt-Analyse des Prozesses

- Was ist der Unterschied zwischen dem CVD- und dem PVD-Verfahren? Ein Leitfaden zur Auswahl der richtigen Beschichtungsmethode

- Wie unterscheidet sich PECVD von CVD? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen thermischer CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Warum ist PECVD besser als CVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen