Einfach ausgedrückt, ist die physikalische Gasphasenabscheidung (PVD) eine Familie fortschrittlicher Beschichtungsverfahren, die in einer Hochvakuumkammer durchgeführt werden. Das grundlegende Prinzip besteht darin, ein festes Ausgangsmaterial zu nehmen, es in einen Dampf umzuwandeln und diesen Dampf dann auf einem Zielobjekt oder Substrat als sehr dünnen und haltbaren Film kondensieren zu lassen. Dieser Prozess überträgt Material Atom für Atom physikalisch und erzeugt Beschichtungen mit erheblich verbesserten Eigenschaften.

PVD ist keine einzelne Technik, sondern eine Kategorie vakuumbasierter Methoden zur Oberflächengestaltung eines Materials. Ihr Hauptzweck ist es, einen Hochleistungs-Dünnfilm aus einer physikalischen Quelle abzuscheiden, wodurch die Härte, Verschleißfestigkeit oder der Korrosionsschutz eines Bauteils grundlegend verbessert werden, ohne seine zugrunde liegende Struktur zu verändern.

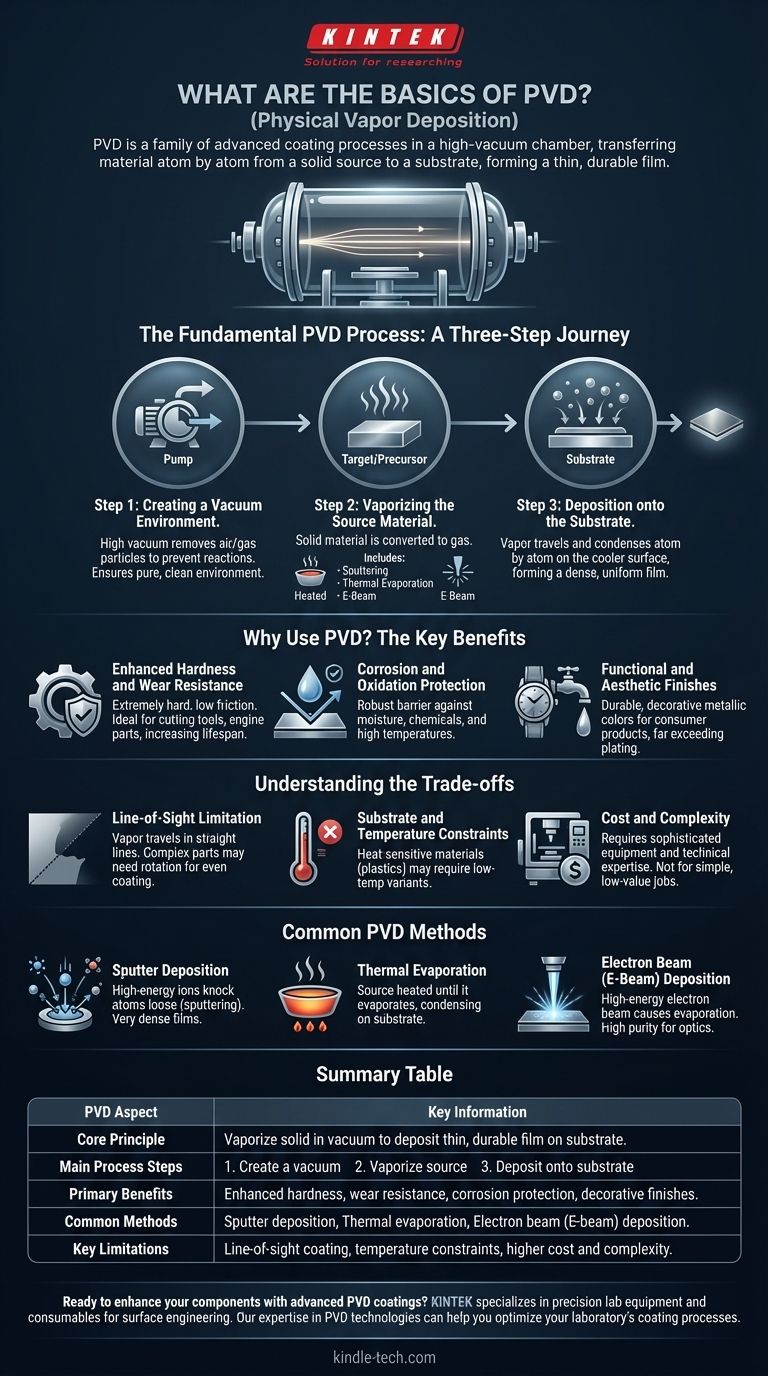

Der grundlegende PVD-Prozess: Eine dreistufige Reise

Jeder PVD-Prozess, unabhängig von der spezifischen Art, folgt der gleichen grundlegenden Abfolge von Ereignissen in einer Vakuumkammer. Das Verständnis dieser Abfolge ist der Schlüssel zum Verständnis, wie PVD funktioniert.

Schritt 1: Schaffung einer Vakuumumgebung

Der gesamte Prozess muss unter Hochvakuum stattfinden. Dies ist entscheidend, da es Luft und andere Gaspartikel entfernt, die sonst mit dem verdampften Beschichtungsmaterial reagieren oder dessen Weg zum Substrat behindern könnten.

Eine saubere, leere Umgebung stellt sicher, dass die endgültige Beschichtung rein ist und ordnungsgemäß auf der Oberfläche haftet.

Schritt 2: Verdampfung des Ausgangsmaterials

Dies ist der Schritt zur Erzeugung des „physikalischen Dampfes“. Ein festes Material, oft als „Target“ oder „Precursor“ bezeichnet, wird in einen gasförmigen Zustand umgewandelt. Die Methode zur Verdampfung unterscheidet hauptsächlich die verschiedenen Arten von PVD.

Dies kann durch Erhitzen des Materials bis zur Verdampfung, durch Beschuss mit hochenergetischen Ionen, um Atome herauszuschlagen (Sputtern), oder durch Beschuss mit einem hochenergetischen Elektronenstrahl erreicht werden.

Schritt 3: Abscheidung auf dem Substrat

Das verdampfte Material bewegt sich durch die Vakuumkammer und trifft auf das Substrat (das zu beschichtende Teil). Beim Kontakt mit der kühleren Oberfläche des Substrats kondensiert der Dampf wieder in einen festen Zustand.

Diese Kondensation baut sich Atom für Atom auf und bildet einen dünnen, dichten und sehr gleichmäßigen Film auf der Oberfläche des Teils.

Warum PVD verwenden? Die Hauptvorteile

PVD wird eingesetzt, wenn die Oberfläche eines Bauteils Eigenschaften benötigt, die das Bulkmaterial nicht bieten kann. Ziel ist es, Funktionalität oder Haltbarkeit direkt dort hinzuzufügen, wo sie am dringendsten benötigt wird: an der Oberfläche.

Erhöhte Härte und Verschleißfestigkeit

PVD-Beschichtungen sind oft extrem hart und haben einen niedrigen Reibungskoeffizienten. Dies macht sie ideal für Schneidwerkzeuge, Motorkomponenten und andere Teile, die hohem Verschleiß ausgesetzt sind, und verlängert deren Betriebslebensdauer erheblich.

Korrosions- und Oxidationsschutz

Der abgeschiedene Film wirkt als robuste Barriere zwischen dem Substrat und der Umgebung. Dieser Schutzschild schützt das darunterliegende Material vor Feuchtigkeit, Chemikalien und hohen Temperaturen, die sonst Rost, Korrosion oder Oxidation verursachen würden.

Funktionelle und ästhetische Oberflächen

Neben der industriellen Leistung wird PVD häufig verwendet, um langlebige, dekorative Oberflächen auf Konsumgütern aufzubringen. Es kann eine breite Palette metallischer Farben auf Gegenständen wie Uhren, Armaturen und Beschlägen erzeugen und bietet eine Oberfläche, die wesentlich widerstandsfähiger ist als herkömmliche Beschichtungen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist PVD keine Universallösung. Das Verständnis ihrer Grenzen ist entscheidend für eine fundierte Entscheidung.

Sichtlinienbegrenzung

Die meisten PVD-Prozesse sind „sichtlinienbasiert“, was bedeutet, dass das verdampfte Material in einer geraden Linie wandert. Bereiche eines komplexen Teils, die von der Dampfquelle verdeckt oder beschattet sind, erhalten keine gleichmäßige Beschichtung. Oft sind Vorrichtungen und Teilerotation erforderlich, um dies zu handhaben.

Substrat- und Temperaturbeschränkungen

Der Abscheidungsprozess beinhaltet oft Wärme, was für temperaturempfindliche Substrate wie bestimmte Kunststoffe oder Polymere ein Problem darstellen kann. Obwohl es Niedertemperatur-PVD-Varianten gibt, bleibt dies eine wichtige Überlegung.

Kosten und Komplexität

PVD erfordert anspruchsvolle und teure Vakuumausrüstung, und der Prozess selbst erfordert erhebliches technisches Fachwissen zur Steuerung. Es ist ein industrieller Prozess, keine einfache Werkstatttechnik, was ihn für Einzelanfertigungen oder minderwertige Komponenten weniger geeignet macht.

Ein Blick auf gängige PVD-Methoden

Der Begriff „PVD“ umfasst mehrere unterschiedliche Technologien. Der Hauptunterschied zwischen ihnen besteht darin, wie sie den Dampf aus dem festen Ausgangsmaterial erzeugen.

Sputterabscheidung

Beim Sputtern wird das Targetmaterial mit hochenergetischen Ionen beschossen. Dies wirkt wie ein subatomares Billardspiel, bei dem die Ionen Atome aus dem Target herausschlagen und diese zum Substrat „sputtern“. Es erzeugt sehr dichte und gleichmäßige Filme.

Thermische Verdampfung

Dies ist eine der einfachsten Methoden. Das Ausgangsmaterial wird in einem Tiegel platziert und im Vakuum erhitzt, bis es verdampft, ähnlich wie kochendes Wasser. Der entstehende Dampf steigt auf und kondensiert auf dem darüber gehaltenen Substrat.

Elektronenstrahl- (E-Beam) Abscheidung

Diese Methode verwendet einen magnetisch fokussierten Strahl hochenergetischer Elektronen, um das Ausgangsmaterial zu treffen. Der Strahl erzeugt intensive, lokalisierte Wärme, wodurch das Material mit hoher Effizienz und Reinheit verdampft, was es ideal für optische und elektronische Anwendungen macht.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl eines PVD-Prozesses hängt vollständig vom gewünschten Ergebnis für Ihr Bauteil ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Verschleißfestigkeit liegt: Sputtern oder Kathodenlichtbogenabscheidung werden oft wegen ihrer dichten, stark haftenden und harten Beschichtungen bevorzugt.

- Wenn Ihr Hauptaugenmerk auf hochreinen Filmen für Optik oder Elektronik liegt: E-Beam oder thermische Verdampfung bieten eine hervorragende Kontrolle über die Reinheit und Rate der Abscheidung.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines wärmeempfindlichen Kunststoffs oder Polymers liegt: Spezialisierte Niedertemperatur-Sputterprozesse können die einzig praktikable Lösung sein.

Letztendlich ist PVD ein leistungsstarkes Werkzeug, um die Oberfläche eines Materials so zu gestalten, dass es weit über seine natürlichen Fähigkeiten hinausgeht.

Zusammenfassungstabelle:

| PVD-Aspekt | Schlüsselinformationen |

|---|---|

| Kernprinzip | Verdampfung eines festen Materials im Vakuum zur Abscheidung eines dünnen, haltbaren Films auf einem Substrat |

| Hauptprozessschritte | 1. Vakuum erzeugen 2. Ausgangsmaterial verdampfen 3. Auf dem Substrat abscheiden |

| Primäre Vorteile | Erhöhte Härte, Verschleißfestigkeit, Korrosionsschutz und dekorative Oberflächen |

| Gängige Methoden | Sputterabscheidung, Thermische Verdampfung, Elektronenstrahl- (E-Beam) Abscheidung |

| Wesentliche Einschränkungen | Sichtlinienbeschichtung, Temperaturbeschränkungen, höhere Kosten und Komplexität |

Bereit, Ihre Komponenten mit fortschrittlichen PVD-Beschichtungen zu verbessern?

KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für Anwendungen in der Oberflächentechnik. Unser Fachwissen in PVD-Technologien kann Ihnen helfen, überlegene Härte, Verschleißfestigkeit und Korrosionsschutz für Ihre kritischen Komponenten zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PVD-Lösungen die Beschichtungsprozesse Ihres Labors optimieren und außergewöhnliche Ergebnisse für Ihre spezifischen Anwendungsanforderungen liefern können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Wie berechnet man die Beschichtungsabdeckung? Ein praktischer Leitfaden zur genauen Materialschätzung

- Wie wachsen CVD-Diamanten? Eine Schritt-für-Schritt-Anleitung zur Herstellung von im Labor gezüchteten Diamanten

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Was ist Gleichstrom (DC) Magnetron-Sputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten