Im Kern ist Sintern ein thermischer Prozess, der eine Ansammlung loser Partikel in eine feste, zusammenhängende Masse umwandelt. Dies wird durch das Anlegen von Hitze und oft Druck bei einer Temperatur unterhalb des Schmelzpunkts des Materials erreicht. Die Energie bewirkt, dass Atome über die Grenzen der Partikel diffundieren, sie miteinander verschmelzen, die Dichte erhöhen und die Festigkeit und andere Eigenschaften des Materials dramatisch verbessern.

Die zentrale Herausforderung in vielen modernen Fertigungsszenarien besteht darin, dichte, feste Teile aus Materialien herzustellen, die schwer zu schmelzen oder zu formen sind. Das Sintern löst dieses Problem, indem es eine Methode zur Verdichtung von Pulvern zu festen Objekten bietet, ohne jemals einen flüssigen Zustand zu erreichen, wodurch Energie gespart und die Herstellung von Hochleistungskomponenten ermöglicht wird.

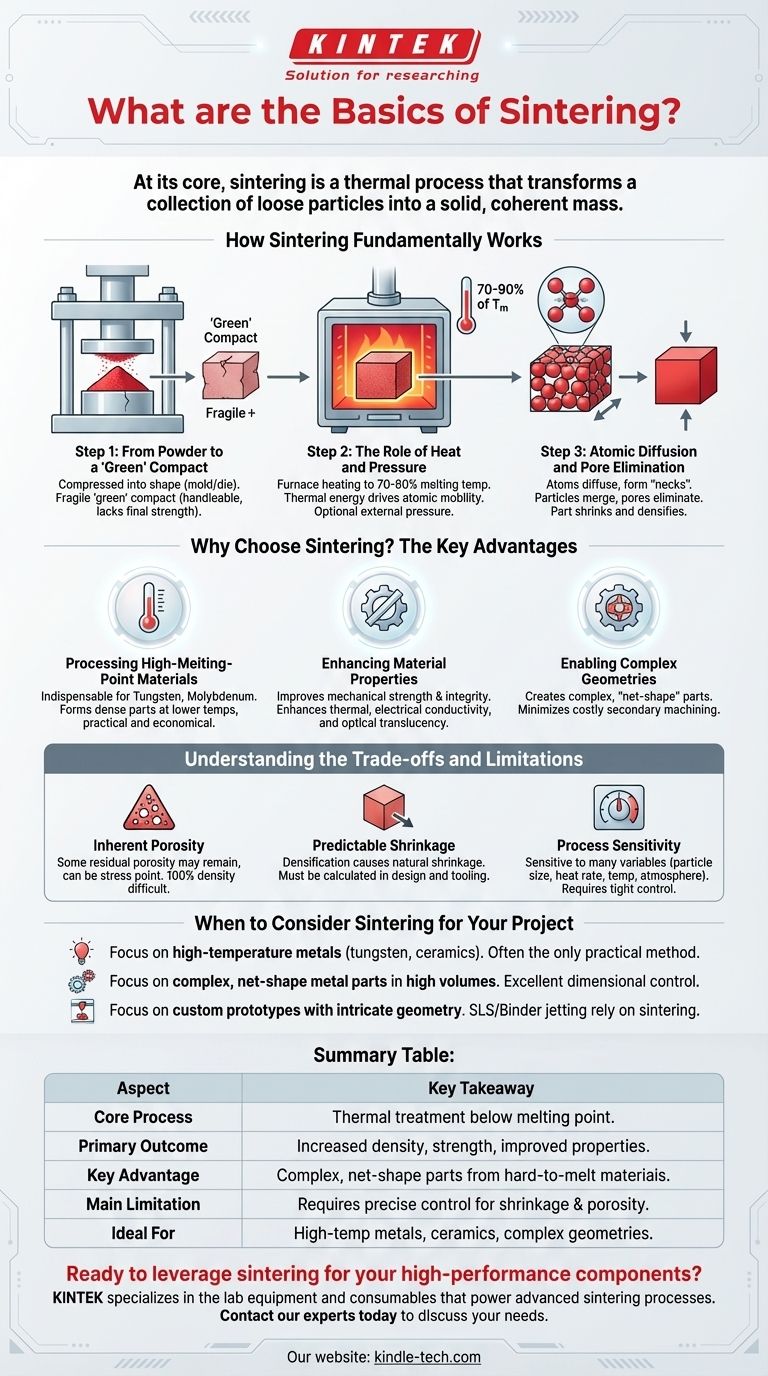

Wie das Sintern im Grunde funktioniert

Sintern ist mehr als nur das Erhitzen eines Pulvers; es ist ein sorgfältig kontrollierter Prozess der Bindungsbildung auf atomarer Ebene, der ein Material von innen heraus verdichtet und festigt.

Schritt 1: Vom Pulver zum „Grünling“

Der Prozess beginnt typischerweise mit dem Verdichten des Rohpulvers in die gewünschte Form. Dies geschieht oft mithilfe einer hydraulischen Presse mit einem Form- und Matrizensatz, um die Geometrie des Teils festzulegen. Das resultierende Objekt ist ein zerbrechliches, leicht komprimiertes Teil, bekannt als „Grünling“ (Green Compact), das gerade genug Integrität besitzt, um gehandhabt zu werden, aber nicht seine endgültige Festigkeit aufweist.

Schritt 2: Die Rolle von Hitze und Druck

Der „Grünling“ wird dann in einen Ofen gelegt. Die Temperatur wird auf einen bestimmten Punkt erhöht – typischerweise 70–90 % der absoluten Schmelztemperatur des Materials. Diese thermische Energie ist der Hauptantrieb des Prozesses; sie verleiht den Atomen in den Pulverpartikeln genügend Mobilität, um sich zu bewegen. Obwohl nicht immer erforderlich, kann auch externer Druck angewendet werden, um die Verdichtung zu unterstützen.

Schritt 3: Atomare Diffusion und Porenbeseitigung

Bei Sintertemperatur beginnen die Atome an den Kontaktstellen zwischen den Partikeln zu diffundieren und bilden feste Brücken oder „Hälse“ (Necks). Während diese Hälse wachsen, beginnen die einzelnen Partikel zu verschmelzen. Dieser Prozess zieht die Partikelzentren näher zusammen, beseitigt systematisch die leeren Porenräume dazwischen und führt dazu, dass die gesamte Komponente schrumpft und sich verdichtet.

Warum Sintern wählen? Die wichtigsten Vorteile

Ingenieure und Hersteller entscheiden sich aus mehreren deutlichen und überzeugenden Vorteilen gegenüber traditionellen Schmelz- oder Bearbeitungsprozessen für das Sintern.

Verarbeitung von Materialien mit hohem Schmelzpunkt

Das Sintern ist unverzichtbar für Materialien mit extrem hohen Schmelzpunkten, wie Wolfram oder Molybdän. Das Schmelzen dieser Metalle erfordert immense Energie und spezielle Ausrüstung. Das Sintern ermöglicht es, sie bei deutlich niedrigeren Temperaturen zu dichten, brauchbaren Teilen zu formen, was es zu einer praktikableren und wirtschaftlicheren Wahl macht.

Verbesserung der Materialeigenschaften

Das Hauptziel des Sinterns ist die Verbesserung der physikalischen Eigenschaften eines Materials. Durch die Reduzierung der Porosität und die Schaffung einer dichten Mikrostruktur erhöht das Sintern die mechanische Festigkeit und Integrität erheblich. Es kann auch verwendet werden, um Eigenschaften wie thermische und elektrische Leitfähigkeit und, im Falle von Keramiken, optische Transluzenz zu verbessern.

Ermöglichung komplexer Geometrien und nahezu maßhaltiger Teile

In der Pulvermetallurgie und additiven Fertigung ermöglicht das Sintern die Herstellung komplexer, „nahezu maßhaltiger“ (net-shape) oder nahezu maßhaltiger Teile. Das bedeutet, dass das Bauteil sehr nah an seinen endgültigen Abmessungen aus dem Ofen kommt, wodurch die Notwendigkeit kostspieliger und verlustreicher sekundärer Bearbeitungsschritte minimiert wird.

Die Kompromisse und Einschränkungen verstehen

Obwohl das Sintern leistungsstark ist, ist es nicht ohne Herausforderungen. Ein klares Verständnis seiner Grenzen ist für eine erfolgreiche Anwendung entscheidend.

Inhärente Porosität

Obwohl das Sintern die Porosität drastisch reduziert, ist es schwierig, 100%ige Dichte zu erreichen, was oft fortschrittliche Techniken wie das heißisostatische Pressen (HIP) erfordert. Es kann eine Restporosität verbleiben, die als Spannungskonzentrationspunkt wirken kann und im Vergleich zu einem vollständig geschmiedeten oder gegossenen Material ein begrenzender Faktor für hochbeanspruchte Ermüdungsanwendungen sein kann.

Vorhersehbare Schrumpfung

Wenn sich das Material verdichtet, schrumpft es. Diese Schrumpfung ist ein natürlicher Teil des Prozesses, muss aber bei der anfänglichen Konstruktion des „Grünlings“ und der Werkzeuge präzise berechnet und berücksichtigt werden. Unkontrollierte Schrumpfung kann zu Teilen führen, die außerhalb der Toleranz liegen.

Prozesssensitivität

Die endgültigen Eigenschaften eines gesinterten Teils sind stark abhängig von Variablen wie Partikelgröße, Aufheizrate, Sinterzeit, Temperatur und Atmosphäre. Die Erzielung konsistenter Ergebnisse erfordert eine strenge Kontrolle der gesamten Fertigungskette, von der Pulverherstellung bis zum endgültigen Wärmebehandlungszyklus.

Wann Sie das Sintern für Ihr Projekt in Betracht ziehen sollten

Die Wahl des richtigen Fertigungsverfahrens hängt vollständig von Ihrem Material und Ihren Designzielen ab. Das Sintern ist in mehreren Schlüsselbereichen die optimale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Hochtemperaturmetallen wie Wolfram oder Keramiken liegt: Das Sintern ist oft die einzig praktikable und kostengünstige Herstellungsmethode.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, nahezu maßhaltiger Metallteile in großen Mengen liegt: Die Pulvermetallurgie mittels Sintern bietet eine ausgezeichnete Maßhaltigkeit, Materialausnutzung und reduziert den Bedarf an sekundärer Bearbeitung.

- Wenn Ihr Hauptaugenmerk auf der Erstellung kundenspezifischer Prototypen mit komplizierter Geometrie liegt: Additive Fertigungstechniken wie das selektive Lasersintern (SLS) und Binder-Jetting basieren auf dem Sintern, um digitale Designs in funktionale Teile umzuwandeln.

Indem Sie seine Prinzipien verstehen, können Sie das Sintern nutzen, um Hochleistungskomponenten herzustellen, die ansonsten schwer oder unmöglich herzustellen wären.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Kernprozess | Thermische Behandlung unterhalb des Schmelzpunkts zur Bindung von Pulverpartikeln. |

| Hauptergebnis | Erhöhte Dichte, Festigkeit und verbesserte Materialeigenschaften. |

| Hauptvorteil | Ermöglicht die Herstellung komplexer, nahezu maßhaltiger Teile aus schwer zu schmelzenden Materialien. |

| Haupteinschränkung | Erfordert präzise Steuerung zur Bewältigung inhärenter Schrumpfung und Porosität. |

| Ideal für | Hochtemperaturmetalle (Wolfram), Keramiken und komplexe Geometrien. |

Bereit, das Sintern für Ihre Hochleistungskomponenten zu nutzen?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die fortschrittliche Sinterprozesse ermöglichen. Ob Sie neue Materialien in F&E entwickeln oder die Produktion in der Fertigung optimieren, unsere Expertise und Produkte unterstützen die präzise Temperaturkontrolle und atmosphärischen Bedingungen, die für den Erfolg entscheidend sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, stärkere, dichtere und komplexere Teile zu realisieren.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Molybdän-Vakuumwärmebehandlungsöfen

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Warum ist ein MikComputermuffelofen für die isotherme Graphitoxidation entscheidend? Erreichen Sie eine präzise thermische Stabilität von ±0,5 K

- Was ist der Zweck der Verwendung eines Hochtemperatur-Muffelofens zur Analyse von Sisalrückständen? Wichtige Erkenntnisse zur Kalzinierung

- Welche Rolle spielt eine Kammerwiderstandsofen bei der solarthermischen Holzbehandlung? Ermöglicht hocheffiziente Lichtabsorption

- Was ist die Veraschungsmethode im Muffelofen? Ein Leitfaden zur genauen Probenanalyse

- Warum erhöht Anlassen die Härte? Der entscheidende Kompromiss zur Erzielung von Zähigkeit

- Was ist Trockenasche? Eine zuverlässige Methode zur Analyse der anorganischen Zusammensetzung

- Welche kritischen experimentellen Bedingungen bietet eine Hochtemperatur-Muffelofen? Gewährleistung der Oxidationspräzision bei 950 °C

- Was ist die Hauptfunktion eines Trockenschranks mit konstanter Temperatur bei der Katalysatorherstellung? Optimierung der Stabilität von Kohlenstoffkatalysatoren