Im Kern ist die Biomassevergasung ein thermochemischer Prozess, der feste Biomasse in eine Mischung nützlicher Produkte umwandelt. Das Hauptergebnis ist ein brennbares Gasgemisch, bekannt als Synthesegas, aber der Prozess liefert auch wertvolle feste und flüssige Nebenprodukte, darunter Pflanzenkohle (Holzkohle), Holzteer und Holzessig.

Der zentrale Zweck der Biomassevergasung besteht nicht nur darin, einen einzigen Brennstoff zu erzeugen, sondern das volle Potenzial der Biomasse auszuschöpfen, indem sie in ein vielseitiges Portfolio von Energieträgern und chemischen Rohstoffen umgewandelt wird.

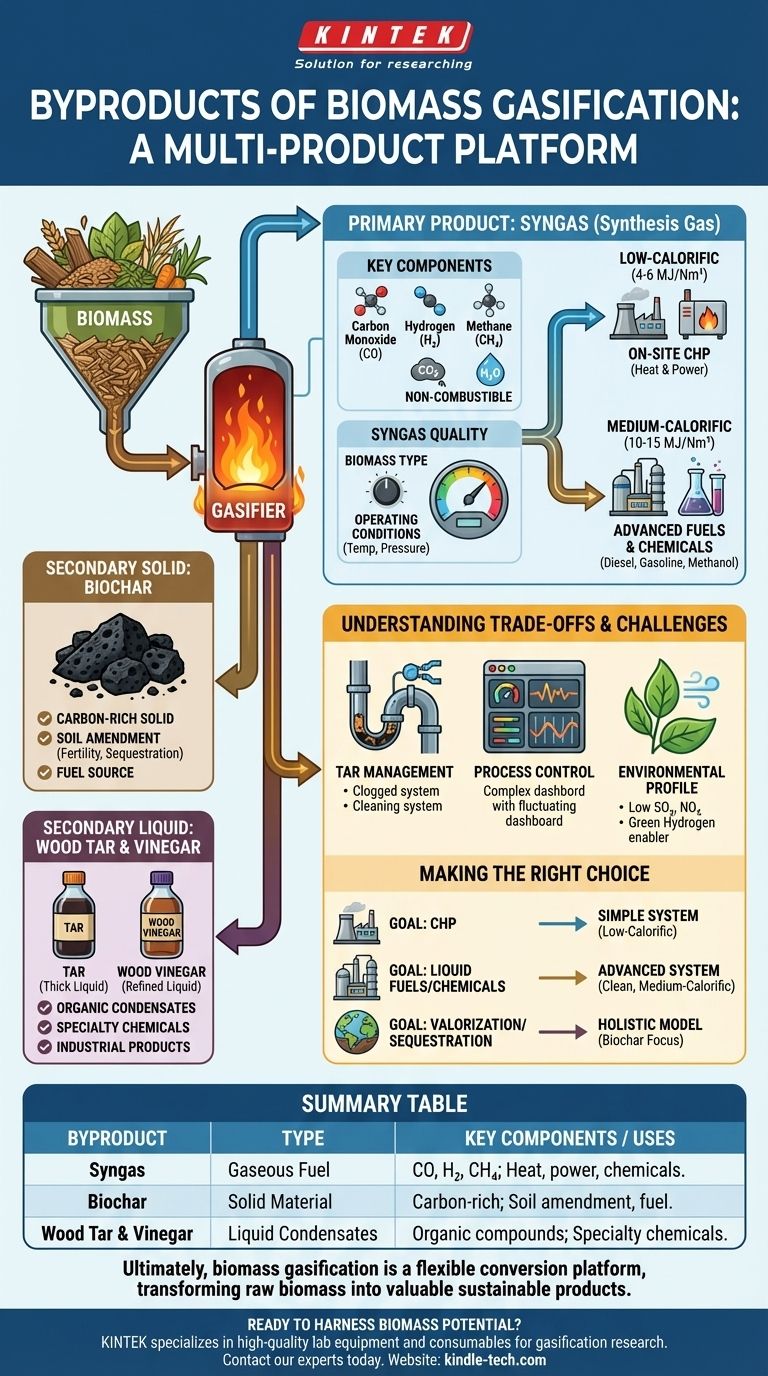

Das Hauptprodukt: Synthesegas

Das Hauptziel der Vergasung ist die Erzeugung von Synthesegas, oder Syngas, das eine Mischung verschiedener Gase ist. Die genaue Zusammensetzung bestimmt seine Qualität und wie es verwendet werden kann.

Schlüsselkomponenten von Synthesegas

Der Wert von Synthesegas ergibt sich aus seinen brennbaren Komponenten, hauptsächlich Kohlenmonoxid (CO), Wasserstoff (H₂) und Methan (CH₄). Der Prozess erzeugt auch nicht brennbare Gase wie Kohlendioxid (CO₂) und Wasserdampf (H₂O).

Was bestimmt die Qualität des Synthesegases?

Das endgültige Verhältnis dieser Gase ist nicht zufällig. Es wird stark von der spezifischen Art der verwendeten Biomasse und den genauen Betriebsbedingungen des Vergasers beeinflusst, wie Temperatur und Druck.

Die Steuerung dieser Faktoren ermöglicht es den Betreibern, das Ergebnis für bestimmte Anwendungen anzupassen, was sich direkt auf den Energiegehalt oder Heizwert des Gases auswirkt.

Anwendungen basierend auf dem Heizwert

Synthesegas ist kein Einheitsbrennstoff. Seine Anwendungen werden nach seiner Qualität segmentiert.

Synthesegas mit niedrigem Heizwert (4–6 MJ/Nm³) eignet sich perfekt für die direkte Verbrennung. Es wird am häufigsten vor Ort zur Erzeugung von Kraft-Wärme-Kopplung (KWK) eingesetzt.

Synthesegas mit mittlerem Heizwert (10–15 MJ/Nm³) ist ein höherwertiges Produkt. Dieses sauberere, energiereichere Gas kann als Rohstoff für die Herstellung fortschrittlicher flüssiger Kraftstoffe wie synthetischem Diesel und Benzin oder wertvoller grüner Chemikalien wie Methanol und Essigsäure dienen.

Sekundäre Nebenprodukte: Die festen und flüssigen Erträge

Neben dem Synthesegas liefert der Vergasungsprozess weitere Materialien, die einen erheblichen Wert haben. Dies sind keine Abfallprodukte, sondern Koppelprodukte der Umwandlung.

Pflanzenkohle (Biomassekohle)

Dieses feste, kohlenstoffreiche Material bleibt von der Biomasse übrig, nachdem die flüchtigen Gase freigesetzt wurden. Pflanzenkohle kann selbst als Brennstoff oder, was noch wichtiger ist, als starkes Bodenverbesserungsmittel verwendet werden, das die Fruchtbarkeit verbessert und Kohlenstoff im Boden bindet.

Teer und Holzessig

Während des Prozesses können schwere organische Verbindungen zu einer dicken, dunklen Flüssigkeit kondensiert werden, die als Holzteer bekannt ist. Es wird auch eine verfeinerte flüssige Fraktion, Holzessig (Pyroligninsäure), erzeugt. Beide können weiter zu Spezialchemikalien und anderen Industrieprodukten verarbeitet werden.

Die Kompromisse verstehen

Obwohl die Biomassevergasung leistungsstark ist, handelt es sich um einen komplexen Prozess mit inhärenten Herausforderungen, die für einen erfolgreichen Betrieb bewältigt werden müssen.

Die Herausforderung des Teers

Teer ist einer der bedeutendsten betrieblichen Hürden. Wenn diese klebrigen Verbindungen nicht ordnungsgemäß gehandhabt werden, können sie kondensieren und nachgeschaltete Anlagen verstopfen, was zu Systemausfällen führt. Fortschrittliche Vergaserkonstruktionen und Gasreinigungsanlagen sind entscheidend für den effektiven Umgang mit Teer.

Prozesskomplexität und Steuerung

Die Erzielung eines konsistenten, qualitativ hochwertigen Outputs von Synthesegas und Nebenprodukten erfordert eine präzise Steuerung des Vergasungsprozesses. Schwankungen der Feuchtigkeit des Einsatzmaterials, der Partikelgröße und der Reaktortemperatur können die Ergebnisse dramatisch verändern und erfordern eine hochentwickelte Überwachung und Steuerung.

Umweltprofil

Bei korrekter Handhabung bietet die Vergasung einen starken Umweltvorteil. Der resultierende Brennstoff ist sehr arm an Schwefeloxiden (SOx) und Stickoxiden (NOx) und stellt somit eine sauber verbrennende Alternative zu fossilen Brennstoffen dar. Es ist eine Schlüsseltechnologie für die Erzeugung von grünem Wasserstoff, einem klimaneutralen Energieträger.

Die richtige Wahl für Ihr Ziel treffen

Der optimale Ansatz für die Vergasung hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf Wärme und Strom vor Ort liegt: Ein einfacheres System, das darauf ausgelegt ist, Synthesegas mit niedrigem Heizwert für den direkten Einsatz in einer KWK-Anlage zu erzeugen, ist der direkteste und kostengünstigste Weg.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger flüssiger Kraftstoffe oder Chemikalien liegt: Sie benötigen ein fortschrittlicheres Vergasungs- und Gasreinigungssystem, das sauberes Synthesegas mit mittlerem Heizwert erzeugen kann, das für die katalytische Umwandlung geeignet ist.

- Wenn Ihr Hauptaugenmerk auf der Wertschöpfung aus Abfällen und der Kohlenstoffabscheidung liegt: Ihr Modell sollte die gesamte Wertschöpfungskette berücksichtigen und Pflanzenkohle nicht als Abfall, sondern als wichtiges Koppelprodukt für die Bodenverbesserung und Kohlenstoffspeicherung betrachten.

Letztendlich versteht man die Biomassevergasung am besten als eine flexible Umwandlungsplattform, die Rohbiomasse in eine Reihe wertvoller und nachhaltiger Produkte umwandelt.

Zusammenfassungstabelle:

| Nebenprodukt | Typ | Schlüsselkomponenten / Verwendungen |

|---|---|---|

| Synthesegas | Gasförmiger Brennstoff | CO, H₂, CH₄; wird für Wärme, Strom oder chemische Produktion verwendet. |

| Pflanzenkohle | Fester Stoff | Kohlenstoffreich; wird als Bodenverbesserer oder Brennstoff verwendet. |

| Holzteer & Essig | Flüssige Kondensate | Organische Verbindungen; werden für Spezialchemikalien verwendet. |

Sind Sie bereit, das volle Potenzial der Biomasseumwandlung für Ihr Labor oder Ihre Pilotanlage zu nutzen? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für die Vergasungsforschung und -analyse. Egal, ob Sie neue Katalysatoren entwickeln, die Zusammensetzung von Synthesegas analysieren oder Pflanzenkohle charakterisieren – unsere Lösungen bieten die Präzision und Zuverlässigkeit, die Sie benötigen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre nachhaltigen Energieprojekte unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifischer PTFE-Teflon-Teilehersteller für Luftventilanwendungen

- Desktop-Schnellautoklav-Sterilisator 35L 50L 90L für Laboranwendungen

- Hochreine Zinkfolie für Laboranwendungen in Batterien

- Assemble Square Lab Press Mold für Laboranwendungen

- Glassy Carbon Sheet RVC für elektrochemische Experimente

Andere fragen auch

- Warum werden PTFE-Laborverbrauchsmaterialien beim Testen von Edelstahl gegen organische Säuren benötigt? Gewährleistung der Datenintegrität

- Warum wird eine PTFE-Form für die Herstellung von Verbundfilmen ausgewählt? Gewährleistung reiner, unbeschädigter Ergebnisse

- Was ist der Zweck der Verwendung von PTFE-Kapillaren in einem Zehn-Kanal-Parallelalterungsreaktor? Beherrschung der Strömungsgleichmäßigkeit

- Was ist die Funktion von PTFE-O-Ringen bei der Cellulose-Säurehydrolyse? Gewährleistung einer leckagefreien Reaktorabdichtung bei 250 °C

- Warum werden PTFE-Becher für die Validierung von Hafniummetall-ICP-OES benötigt? Gewährleistung einer reinen Probenauflösung