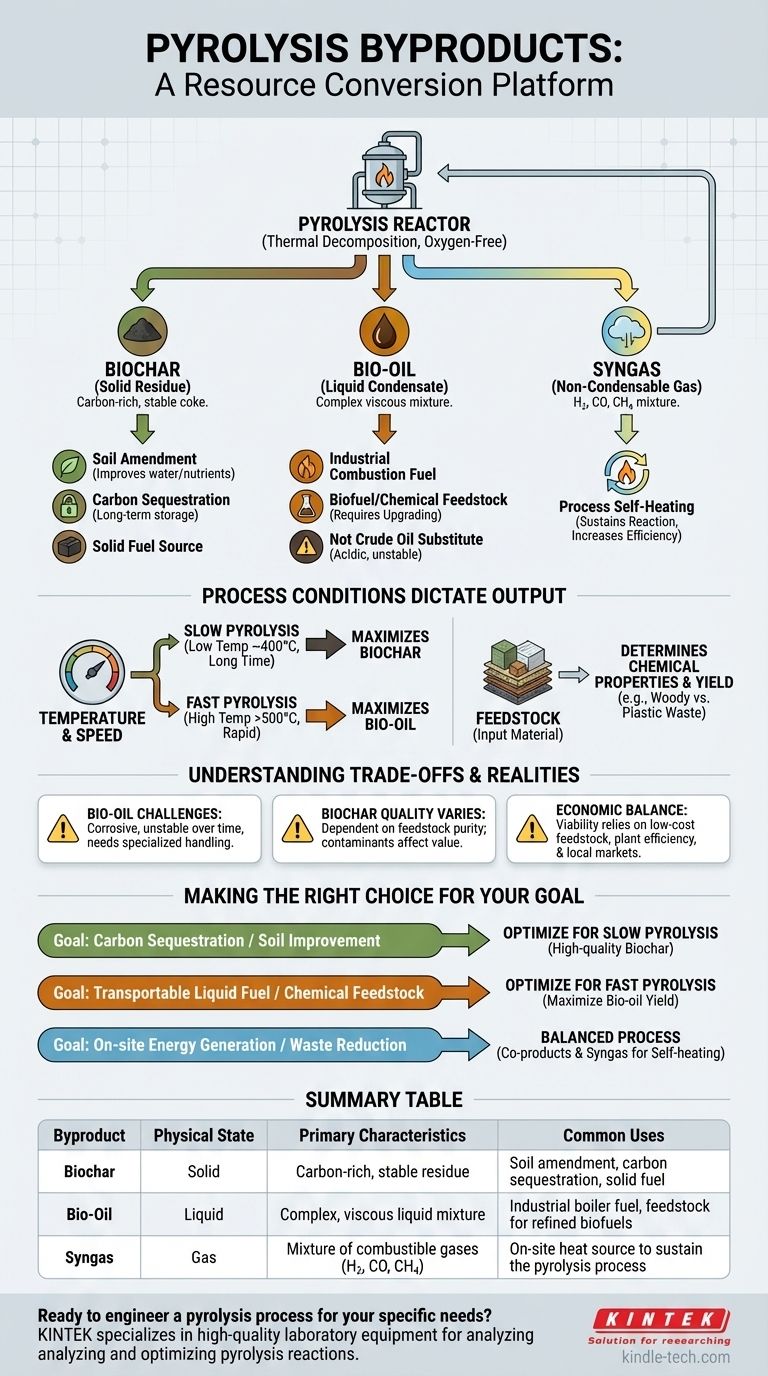

Bei jeder Pyrolyse-Reaktion führt die thermische Zersetzung von Material in einer sauerstofffreien Umgebung konsistent zu drei verschiedenen Produktkategorien. Dies sind ein kohlenstoffreiches festes Rückstandsmaterial, bekannt als Pflanzenkohle (Biochar) oder Koks, eine komplexe flüssige Mischung namens Bio-Öl oder Pyrolyseöl, und ein Gemisch nicht-kondensierbarer Gase, das oft als Synthesegas bezeichnet wird. Der genaue Anteil und die chemische Zusammensetzung dieser Produkte sind nicht zufällig; sie werden direkt durch das Ausgangsmaterial und die spezifischen Bedingungen des Prozesses gesteuert.

Die entscheidende Erkenntnis ist, dass die Pyrolyse nicht nur eine Entsorgungsmethode ist, sondern eine hochgradig abstimmbare Ressourcenumwandlungsplattform. Durch die Anpassung des Einsatzmaterials, der Temperatur und der Reaktionszeit kann man die Ausgabe gezielt verschieben, um die Produktion von Feststoffen, Flüssigkeiten oder Gasen zu begünstigen, um ein spezifisches Ziel zu erreichen.

Die drei Kernprodukte im Detail

Jede Pyrolyseanlage, unabhängig von Größe oder Einsatzmaterial, erzeugt Produkte in drei verschiedenen Aggregatzuständen: fest, flüssig und gasförmig. Das Verständnis der Art und des potenziellen Nutzens jedes einzelnen Produkts ist grundlegend für die Bewertung des Prozesses.

Der feste Rückstand: Pflanzenkohle (Biochar)

Pflanzenkohle ist der stabile, kohlenstoffdichte Feststoff, der zurückbleibt, nachdem die flüchtigen Bestandteile des Einsatzmaterials verdampft sind. Es ist die „Holzkohle“ des Prozesses.

Dieses Material ist weit mehr als nur ein einfaches Abfallprodukt. Seine Hauptanwendungen umfassen den Einsatz als starkes Bodenverbesserungsmittel in der Landwirtschaft, wo es die Wasserhaltefähigkeit und Nährstoffstabilität verbessert, sowie als Methode zur langfristigen Kohlenstoffbindung (Sequestrierung).

Es kann auch zu Aktivkohle für Filtrationszwecke weiterverarbeitet oder direkt als feste Brennstoffquelle in Form von Briketts genutzt werden.

Das flüssige Kondensat: Bio-Öl

Wenn die bei der Pyrolyse entstehenden heißen Gase abgekühlt werden, kondensiert ein erheblicher Teil zu einer dunklen, viskosen Flüssigkeit, die als Bio-Öl oder Pyrolyseöl bekannt ist.

Diese Flüssigkeit ist eine komplexe Mischung aus Wasser, Teeren und Hunderten von organischen Verbindungen. Obwohl sie eine hohe Energiedichte aufweist, ist sie kein direkter Ersatz für herkömmlichen Diesel oder Benzin.

Ihr Hauptzweck ist die Verwendung als Verbrennungsbrennstoff für Industrieöfen und Kessel. Mit erheblicher Raffination und Aufbereitung kann sie in Kraftstoffe für den Transport wie Biodiesel umgewandelt werden oder als Quelle für Spezialchemikalien dienen. Ein wesentlicher Vorteil von Bio-Öl ist seine hohe Energiedichte und Stabilität, wodurch es viel einfacher zu lagern und zu transportieren ist als gasförmige Brennstoffe.

Das nicht-kondensierbare Gas: Synthesegas

Synthesegas ist der Teil des Outputs, der auch nach dem Abkühlen gasförmig bleibt. Es ist ein Gemisch aus brennbaren und nicht-brennbaren Gasen.

Die typische Zusammensetzung umfasst Wasserstoff (H₂), Kohlenmonoxid (CO), Methan (CH₄) und Kohlendioxid (CO₂).

In den meisten modernen Pyrolyseanlagen wird dieses Gas nicht verschwendet. Es wird sofort in das System zurückgeführt und verbrannt, um die zur Aufrechterhaltung der Pyrolyse-Reaktion erforderliche Wärme zu liefern, was die Gesamteffizienz des Betriebs dramatisch verbessert.

Wie Prozessbedingungen den Output bestimmen

Das Verhältnis von Pflanzenkohle, Bio-Öl und Synthesegas ist nicht festgelegt. Es ist ein direktes Ergebnis der gewählten Prozessparameter, was Ihnen eine erhebliche Kontrolle über das Endergebnis gibt.

Der Einfluss von Temperatur und Geschwindigkeit

Die Aufheizrate und -temperatur sind die kritischsten Stellschrauben, an denen Sie drehen können.

Langsame Pyrolyse, die niedrigere Temperaturen (etwa 400 °C) und längere Verarbeitungszeiten beinhaltet, maximiert die Ausbeute des festen Nebenprodukts, der Pflanzenkohle.

Schnelle Pyrolyse hingegen verwendet höhere Temperaturen (über 500 °C) und extrem schnelle Auf- und Abkühlzeiten (Sekunden). Dieser Prozess ist speziell darauf ausgelegt, die Ausbeute des flüssigen Nebenprodukts, des Bio-Öls, zu maximieren.

Die Rolle des Einsatzmaterials (Feedstock)

Das Ausgangsmaterial bestimmt grundlegend die chemischen Eigenschaften der Nebenprodukte. Die Pyrolyse von HolzbBiomasse erzeugt ein Bio-Öl und eine Pflanzenkohle mit spezifischen Eigenschaften, während die Pyrolyse von Kunststoffabfällen ein kohlenwasserstoffreicheres Öl ergibt, das Rohöl ähnelt. Der Feuchtigkeitsgehalt und die physikalische Größe des Einsatzmaterials spielen ebenfalls eine entscheidende Rolle für die Prozesseffizienz.

Verständnis der Kompromisse und Realitäten

Obwohl vielseitig, haben die Pyrolyse und ihre Nebenprodukte praktische Einschränkungen, die für eine erfolgreiche Implementierung verstanden werden müssen.

Bio-Öl ist kein Rohöl

Es ist entscheidend zu erkennen, dass rohes Bio-Öl stark sauer ist, gängige Rohre und Motoren korrodieren kann und mit der Zeit instabil sein kann. Die Verwendung als Brennstoff erfordert entweder spezielle, dafür ausgelegte Anlagen oder einen kostspieligen Aufbereitungsprozess, um es zu stabilisieren und Sauerstoff zu entfernen.

Die Qualität der Pflanzenkohle variiert

Der Wert von Pflanzenkohle hängt stark vom Einsatzmaterial und den Prozessbedingungen ab. Pflanzenkohle für landwirtschaftliche Zwecke muss frei von Verunreinigungen sein, was bei der Verwendung von gemischten Abfällen als Einsatzmaterial möglicherweise nicht der Fall ist. Nicht jede Holzkohle ist gleichwertig.

Die ökonomische Gleichung

Die Wirtschaftlichkeit einer Pyrolyseanlage hängt von einem empfindlichen Gleichgewicht ab. Sie hängt von der Sicherung eines kostengünstigen, konstanten Einsatzmaterials, der betrieblichen Effizienz der Anlage (insbesondere der Nutzung von Synthesegas zur Selbsterhitzung) und starken lokalen Märkten für die produzierten spezifischen Nebenprodukte ab.

Die richtige Wahl für Ihr Ziel treffen

Ihre Strategie zur Implementierung der Pyrolyse sollte von Ihrem Hauptziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Kohlenstoffbindung oder Bodenverbesserung liegt: Sie sollten auf langsame Pyrolyse optimieren, um die Produktion von hochwertiger, stabiler Pflanzenkohle zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines transportablen flüssigen Brennstoffs oder chemischen Ausgangsmaterials liegt: Sie sollten auf schnelle Pyrolyse optimieren, um die Ausbeute an Bio-Öl zu maximieren, mit dem Verständnis, dass es wahrscheinlich einer weiteren Raffination bedarf.

- Wenn Ihr Hauptaugenmerk auf der Energieerzeugung vor Ort oder der maximalen Abfallreduzierung liegt: Ein ausgewogener Prozess, der das Synthesegas zur Wärmeerzeugung nutzt und sowohl Pflanzenkohle als auch Bio-Öl als wertvolle Koppelprodukte erzeugt, ist das energieeffizienteste Modell.

Indem Sie diese Outputs und die sie steuernden Hebel verstehen, können Sie einen Pyrolyseprozess entwickeln, der Ihre spezifische wirtschaftliche oder ökologische Herausforderung effektiv löst.

Zusammenfassungstabelle:

| Nebenprodukt | Aggregatzustand | Haupteigenschaften | Häufige Verwendungen |

|---|---|---|---|

| Pflanzenkohle (Biochar) | Fest | Kohlenstoffreich, stabiler Rückstand | Bodenverbesserungsmittel, Kohlenstoffbindung, fester Brennstoff |

| Bio-Öl | Flüssig | Komplexe, viskose Flüssigkeitsmischung | Industrieller Kesselbrennstoff, Ausgangsstoff für raffinierte Biokraftstoffe |

| Synthesegas | Gas | Gemisch brennbarer Gase (H₂, CO, CH₄) | Wärmequelle vor Ort zur Aufrechterhaltung des Pyrolyseprozesses |

Bereit, einen Pyrolyseprozess für Ihre spezifischen Bedürfnisse zu entwickeln? KINTEK ist spezialisiert auf hochwertige Laborgeräte zur Analyse und Optimierung von Pyrolyse-Reaktionen. Egal, ob Sie Pflanzenkohle für die Landwirtschaft, Bio-Öl für Kraftstoff oder Synthesegas für Energie erforschen, unsere Werkzeuge bieten die Präzision und Zuverlässigkeit, die Sie benötigen. Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Ausrüstung zur Erreichung Ihrer Ziele unterstützen – kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

Andere fragen auch

- Was ist physikalische Gasphasenabscheidung (PVD) beim Kristallwachstum? Beherrschen Sie die Herstellung von Dünnschichten auf atomarer Ebene

- Warum wird ein Vakuumtrockenschrank zur Verarbeitung von Nb-W-Legierungspulvern verwendet? Schutz der Materialreinheit & Verhinderung von Oxidation

- Warum ist ein Vakuumtrockenschrank im Labor für N/TiO2-x-Mesokristall-Nanowürfel unerlässlich? Schützen Sie Ihre nanoporöse Struktur

- Was sind die Schlüsselfunktionen eines Vakuumtrockenschranks bei der CuMH-Herstellung? Optimierung von Reinheit und Gitterintegrität

- Was ist die Geschichte des Vakuumofens? Eine jahrhundertelange Suche nach metallurgischer Reinheit und Kontrolle

- Was ist der Zweck des Kalzinierungsprozesses? Ein Leitfaden zur Reinigung und Umwandlung von Materialien

- Was ist die Funktion des EAF? Eine nachhaltige, agile Zukunft für die Stahlproduktion ermöglichen

- Bei welcher Temperatur findet das Glühen statt? Ein Leitfaden zur materialspezifischen Wärmebehandlung