Im Kern ist Sintern ein thermisch gesteuerter Prozess, der eine Reihe spezifischer Bedingungen erfordert, um eine Ansammlung von Partikeln in eine feste, kohärente Masse umzuwandeln. Die primären Bedingungen sind ein Ausgangsmaterial in Pulver- oder Partikelform und eine Temperatur, die hoch genug ist, um atomare Bewegung zu ermöglichen, aber niedrig genug, um ein Schmelzen des Materials zu vermeiden. Oft wird externer Druck angewendet, um den Prozess zu unterstützen und zu beschleunigen.

Sintern sollte nicht mit Schmelzen verwechselt werden. Die grundlegende Bedingung ist die Bereitstellung ausreichender thermischer Energie – nicht um das Material zu verflüssigen – sondern um seine Atome zu energetisieren, damit sie über Partikelgrenzen hinweg diffundieren und das Pulver zu einem dichten, festen Objekt verschmelzen können.

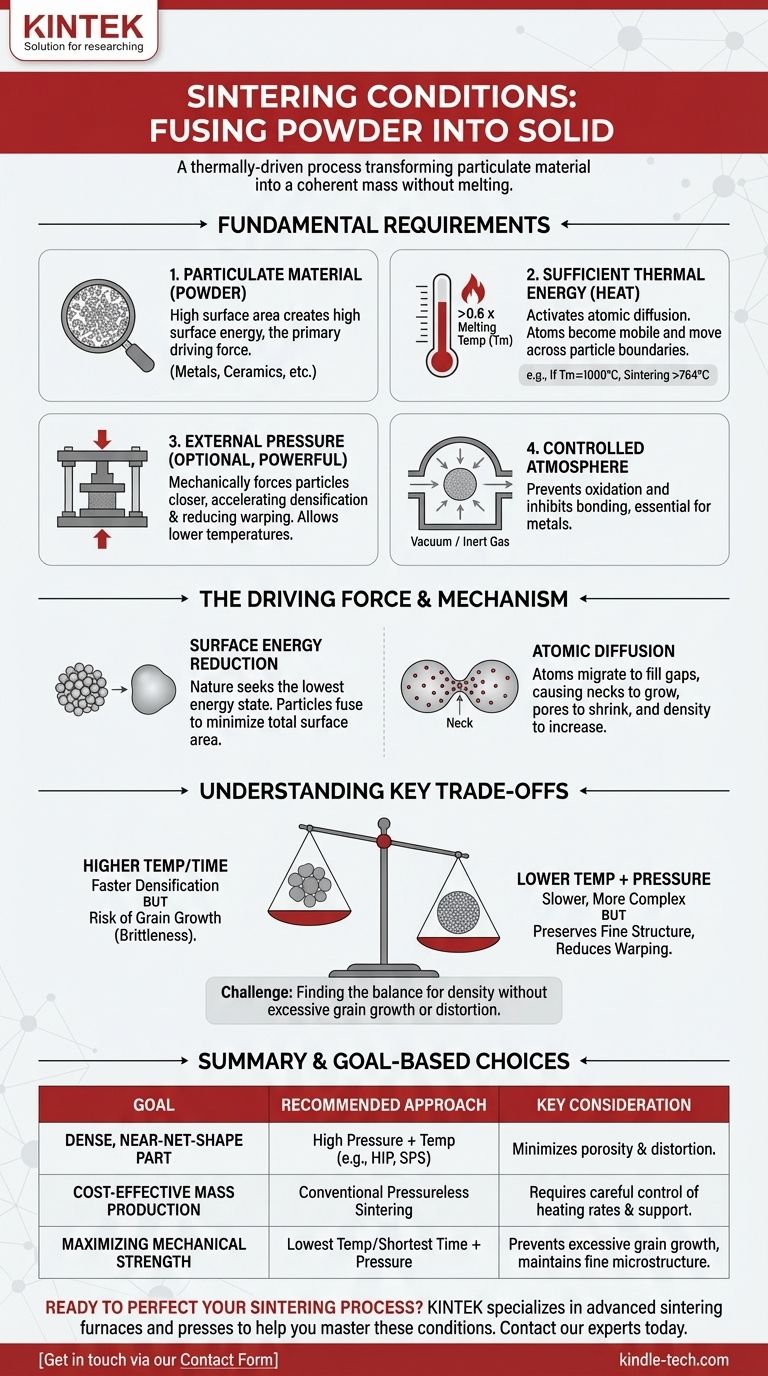

Die grundlegenden Anforderungen für das Sintern

Damit Sintern stattfinden kann, müssen drei primäre Bedingungen erfüllt sein: die richtige Materialform, ausreichende thermische Energie und oft die Anwendung von Druck in einer kontrollierten Umgebung.

Ein partikuläres Ausgangsmaterial

Das Sintern beginnt mit einer Masse fester Partikel, typischerweise einem feinen Pulver. Diese Form ist unerlässlich, da sie eine große Gesamtoberfläche bietet.

Diese große Oberfläche erzeugt einen Zustand hoher Oberflächenenergie. Die Reduzierung dieser Energie ist die grundlegende treibende Kraft hinter dem gesamten Sinterprozess. Das Material kann ein Metall, eine Keramik, ein Kunststoff oder ein Verbundwerkstoff sein.

Ausreichende thermische Energie (Wärme)

Wärme ist der wichtigste Katalysator für das Sintern. Sie liefert die Energie, die zur Initiierung der atomaren Diffusion benötigt wird.

Als Faustregel gilt, dass die Sintertemperatur für die meisten Materialien größer als das 0,6-fache ihrer absoluten Schmelztemperatur (Tm) ist. Wenn beispielsweise ein Metall bei 1000 °C (1273 K) schmilzt, beginnt sein Sinterprozess typischerweise über 764 °C (1273 K * 0,6).

Diese Temperatur macht die Atome innerhalb des Kristallgitters mobil genug, um sich von einem Partikel zum anderen zu bewegen, wo sie sich berühren, und sie allmählich miteinander zu verschmelzen.

Die Rolle des externen Drucks

Obwohl nicht immer zwingend erforderlich, ist Druck ein mächtiges Werkzeug beim Sintern. Er zwingt Partikel mechanisch in engeren Kontakt.

Dieser enge Kontakt reduziert den Abstand, den Atome diffundieren müssen, was den Verdichtungsprozess erheblich beschleunigen oder bei niedrigerer Temperatur ermöglichen kann. Dies ist das Prinzip hinter Techniken wie dem Heiß-Isostatischen Pressen (HIP).

Eine kontrollierte Atmosphäre

In vielen industriellen Anwendungen ist die Atmosphäre, in der das Sintern stattfindet, eine kritische Bedingung. Für Metalle ist oft ein Vakuum oder eine Inertgasatmosphäre (wie Argon) erforderlich, um Oxidation zu verhindern, die die ordnungsgemäße Bindung zwischen den Partikeln hemmen würde.

Die treibende Kraft: Warum Sintern tatsächlich stattfindet

Das Verständnis der Bedingungen ist nützlich, aber das Verständnis des zugrunde liegenden physikalischen Prinzips ermöglicht eine echte Prozesskontrolle. Sintern ist im Grunde ein Prozess der Energieminimierung.

Das Prinzip der Oberflächenenergie-Reduzierung

Ein feines Pulver hat eine enorme Oberfläche im Verhältnis zu seinem Volumen, was einem Zustand hoher Oberflächenenergie entspricht. Die Natur strebt von Natur aus den niedrigsten möglichen Energiezustand an.

So wie ein Wassertropfen auf natürliche Weise eine Kugel bildet, um seine Oberfläche zu minimieren, wird eine Ansammlung von Partikeln unter Hitze miteinander verschmelzen, um ihre Gesamtoberfläche und damit ihre Gesamtenergie zu reduzieren.

Der Mechanismus der atomaren Diffusion

Die "Magie" des Sinterns geschieht auf atomarer Ebene. Bei hohen Temperaturen werden Atome an den Kontaktpunkten zwischen Partikeln (den sogenannten "Hälsen") mobil.

Diese Atome wandern, um die Lücken und Poren zwischen den Partikeln zu füllen. Dies führt dazu, dass die Hälse wachsen und die Partikel verschmelzen, wodurch das Gesamtvolumen schrumpft und die Dichte des Bauteils zunimmt.

Die Kompromisse verstehen

Das Zusammenspiel von Temperatur, Druck und Zeit birgt entscheidende Kompromisse, die die Eigenschaften des Endprodukts bestimmen.

Temperatur vs. Zeit

Höhere Temperaturen beschleunigen Diffusion und Verdichtung, fördern aber auch das Kornwachstum. Wenn Körner innerhalb des Materials zu groß werden, kann das Endteil spröde werden. Eine zentrale Herausforderung besteht darin, die Temperatur zu finden, die schnell die gewünschte Dichte erreicht, ohne übermäßiges Kornwachstum zu verursachen.

Verzug und Schrumpfung

Beim konventionellen, drucklosen Sintern schrumpft das Teil, wenn Poren eliminiert werden. Diese Schrumpfung kann ungleichmäßig sein und zu Verzug oder Verformung führen, insbesondere bei komplexen Geometrien. Dies ist auf Faktoren wie Schwerkraft und Reibung mit der Ofenauflage zurückzuführen.

Druck als Lösung und Komplikation

Die Anwendung von hohem Druck kann viele Probleme lösen. Sie ermöglicht niedrigere Sintertemperaturen (wodurch eine feine Kornstruktur erhalten bleibt) und gewährleistet eine gleichmäßigere Verdichtung, wodurch Verzug minimiert wird. Sie erfordert jedoch deutlich komplexere und teurere Anlagen.

Die richtige Wahl für Ihr Ziel treffen

Die optimalen Sinterbedingungen richten sich ausschließlich nach dem gewünschten Ergebnis für das Endbauteil.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines dichten, endkonturnahen Teils liegt: Verwenden Sie einen Prozess, der hohen Druck und hohe Temperatur kombiniert (wie HIP oder Spark Plasma Sintering), um Porosität und Verzug zu minimieren.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Massenproduktion liegt: Konventionelles druckloses Sintern ist oft die wirtschaftlichste Wahl, erfordert aber eine sorgfältige Kontrolle der Heizraten und der Teileunterstützung, um die Schrumpfung zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der mechanischen Festigkeit liegt: Verwenden Sie die niedrigstmögliche Temperatur und kürzeste Zeit, die dennoch die Zieldichte erreicht, oft mit angelegtem Druck, um übermäßiges Kornwachstum zu verhindern und eine feine Mikrostruktur zu erhalten.

Letztendlich ist die Beherrschung des Sinterns eine Frage der präzisen Steuerung von Energie und Druck, um die atomare Bewegung zu Ihrem gewünschten Materialergebnis zu lenken.

Zusammenfassungstabelle:

| Bedingung | Zweck | Wichtige Überlegung |

|---|---|---|

| Pulverförmiges Material | Bietet hohe Oberflächenenergie als treibende Kraft | Materialart (Metall, Keramik usw.) und Partikelgröße |

| Wärme (>0,6 x Schmelztemperatur) | Ermöglicht atomare Diffusion für die Partikelbindung | Gleichgewicht zwischen Verdichtung und Kornwachstum |

| Externer Druck | Beschleunigt den Prozess, verbessert die Dichte, reduziert Verzug | Erhöht die Komplexität und Kosten der Ausrüstung |

| Kontrollierte Atmosphäre | Verhindert Oxidation und gewährleistet eine ordnungsgemäße Bindung | Erforderlich für reaktive Materialien wie Metalle |

Bereit, Ihren Sinterprozess zu perfektionieren und überlegene Materialeigenschaften zu erzielen?

Die präzise Steuerung von Temperatur, Druck und Atmosphäre ist entscheidend für die Herstellung dichter, starker und zuverlässiger Komponenten. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Sinteröfen und Pressen, um Ihnen zu helfen, diese Bedingungen zu meistern.

Wir bieten die Werkzeuge und das Fachwissen, um Ihren Prozess zu optimieren, sei es Ihr Ziel, eine kostengünstige Massenproduktion zu erreichen oder die mechanische Festigkeit zu maximieren. Kontaktieren Sie unsere Experten noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre Ergebnisse verbessern können.

Nehmen Sie über unser Kontaktformular Kontakt auf, um das Gespräch zu beginnen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al

- Wie trägt ein Vakuumumgebungssystem zum Heißpresssintern von B4C-CeB6 bei? Maximale Keramikdichte freischalten

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung

- Welche technischen Vorteile bietet ein Vakuum-Heißpress-Sinterofen? Verbesserung der Dichte von Fe-Ni/Zr2P2WO12-Verbundwerkstoffen

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022