Im Kern ist der Formenbau eine vielschichtige Disziplin, die ein Produktdesign in einen wiederholbaren, qualitativ hochwertigen Herstellungsprozess übersetzt. Die primären Überlegungen umfassen ein sorgfältiges Gleichgewicht zwischen der Geometrie des Endteils, den Eigenschaften des ausgewählten Kunststoffmaterials und den mechanischen Anforderungen der Spritzgießmaschine. Der Erfolg hängt von der Optimierung der Teilequalität, der Produktionsgeschwindigkeit und der Gesamtkosteneffizienz ab.

Ein häufiges Missverständnis ist, dass eine Form einfach eine Negativform eines Teils ist. In Wirklichkeit ist eine gut konstruierte Form eine komplexe Maschine für sich, bei der jede Designentscheidung die Produktionseffizienz, die Qualität des Endteils und das Endergebnis des Projekts direkt beeinflusst.

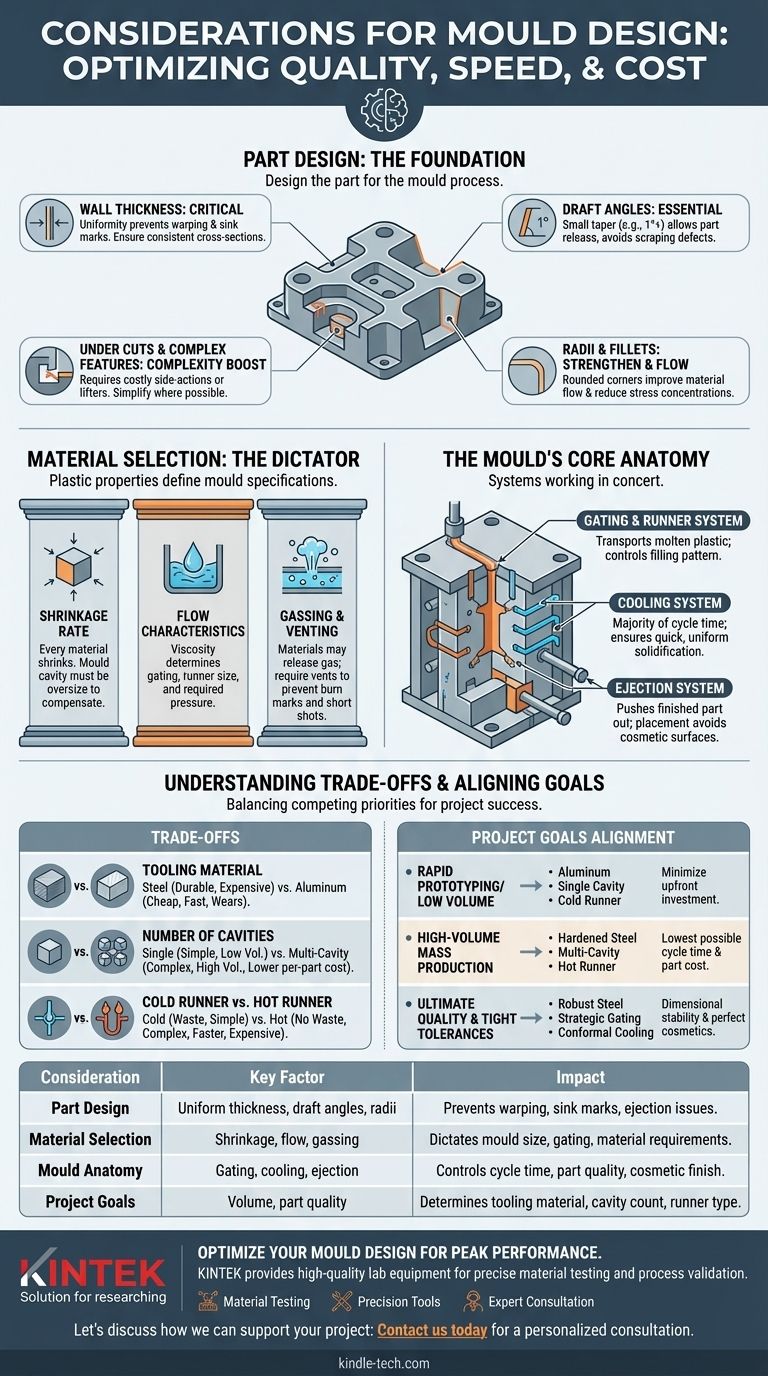

Teiledesign: Das Fundament der Form

Das Design des Teils selbst ist der wichtigste Input für den Formenbauprozess. Eine Korrektur des Teiledesigns ist weitaus kostengünstiger als die Modifikation einer fertigen Stahlform.

Wandstärke

Eine gleichmäßige Wandstärke ist entscheidend. Inkonsistente Dicken führen zu ungleichmäßiger Abkühlung, was zu Verzug, Einfallstellen und inneren Spannungen im Teil führt. Ziel ist es, Teile mit möglichst gleichmäßiger Dicke zu konstruieren.

Entformungsschrägen

Eine Entformungsschräge ist eine leichte Verjüngung, die an den vertikalen Wänden des Teils angebracht wird. Ohne sie würde das Teil während des Auswerfens an der Formoberfläche reiben, was zu kosmetischen Fehlern führen und möglicherweise zum Feststecken führen könnte. Schon ein einziger Grad Schräge macht einen erheblichen Unterschied.

Hinterschneidungen und komplexe Merkmale

Eine Hinterschneidung ist ein Merkmal, das verhindert, dass das Teil direkt aus der Form ausgeworfen werden kann. Diese erfordern Mechanismen wie Seitenkerne oder Schieber, die die Komplexität, die Kosten und den Wartungsaufwand der Form drastisch erhöhen.

Radien und Verrundungen

Scharfe innere Ecken erzeugen Spannungskonzentrationen im Teil und behindern den Fluss des geschmolzenen Kunststoffs. Das Hinzufügen großzügiger Radien (abgerundete Ecken) stärkt das Teil, verbessert den Materialfluss und erleichtert die Bearbeitung der Form.

Materialauswahl: Der Diktator des Designs

Das spezifische Kunststoffharz, das für das Teil ausgewählt wird, bestimmt grundlegende Aspekte der Formkonstruktion. Eine Form, die für eine Art von Kunststoff entwickelt wurde, funktioniert mit einer anderen nicht richtig.

Schwindungsrate

Jeder Kunststoff schrumpft, wenn er vom geschmolzenen in den festen Zustand abkühlt. Der Formhohlraum muss größer als die endgültigen Teiledimensionen bearbeitet werden, um dies auszugleichen. Jedes Material hat eine einzigartige und oft ungleichmäßige Schwindungsrate, die der Konstrukteur präzise berechnen muss.

Fließeigenschaften

Die Viskosität eines Materials bestimmt, wie leicht es durch die Form fließt. Materialien mit hoher Viskosität erfordern möglicherweise größere Angüsse, breitere Verteiler und höhere Einspritzdrücke, um den Hohlraum vollständig zu füllen, bevor sie erstarren.

Entgasung und Entlüftung

Einige Materialien, wie PVC, setzen während des Formens korrosive Gase frei. Dies erfordert, dass die Form aus korrosionsbeständigem Stahl gebaut wird und eine ausreichende Entlüftung enthält. Entlüftungen sind winzige Kanäle, die eingeschlossene Luft und Gase aus dem Hohlraum entweichen lassen und so Defekte wie unvollständige Füllungen oder Verbrennungen verhindern.

Die Kernanatomie der Form

Jenseits des Teileeinsatzes ist die Form eine Anordnung von Systemen, die im Konzert arbeiten, um ein fertiges Teil zu produzieren.

Das Anguss- und Verteilersystem

Der Verteiler ist der Kanal, der geschmolzenen Kunststoff von der Düse der Spritzgießmaschine zum Teileeinsatz transportiert. Der Anguss ist die spezifische Eintrittsstelle in den Hohlraum. Die Position und Größe des Angusses sind entscheidend für die Steuerung der Füllung des Teils, die Minimierung kosmetischer Mängel und die Gewährleistung der strukturellen Integrität.

Das Auswurfsystem

Dieses System drückt das fertige Teil nach dem Abkühlen aus der Form. Dies geschieht typischerweise mit Auswerferstiften, die kleine kreisförmige Spuren auf dem Teil hinterlassen können. Die Platzierung dieser Stifte muss sorgfältig überlegt werden, um auf starke, nicht-kosmetische Bereiche des Teils einzuwirken.

Das Kühlsystem

Die Kühlung macht den Großteil der Spritzgießzykluszeit aus. Kühlkanäle werden durch die Form gebohrt, und eine Flüssigkeit (normalerweise Wasser) wird zirkuliert, um die Temperatur des Stahls zu kontrollieren. Ein effizientes Kühldesign sorgt dafür, dass das Teil schnell und gleichmäßig erstarrt, wodurch die Zykluszeit minimiert und Verzug verhindert wird.

Die Kompromisse verstehen

Jede Entscheidung im Formenbau beinhaltet das Abwägen konkurrierender Prioritäten. Es gibt selten eine einzige "beste" Lösung.

Werkzeugmaterial: Stahl vs. Aluminium

Gehärtete Stahlformen sind langlebig und können Millionen von Zyklen überdauern, was sie ideal für die Massenproduktion macht. Sie sind jedoch teuer und zeitaufwendig in der Bearbeitung. Aluminiumformen sind billiger und schneller herzustellen, verschleißen aber schnell, wodurch sie nur für Prototypen oder sehr geringe Stückzahlen geeignet sind.

Anzahl der Kavitäten

Eine Einfachform produziert ein Teil pro Zyklus, wodurch das Werkzeug einfach und kostengünstig bleibt. Eine Mehrfachform produziert mehrere Teile pro Zyklus, was die Kosten pro Teil senkt, aber die anfänglichen Werkzeuginvestitionen und die Komplexität erheblich erhöht.

Kaltkanal vs. Heißkanal

Ein Kaltkanal ist ein einfacher Kunststoffkanal, der zusammen mit dem Teil erstarrt und entweder abgetrennt und entsorgt oder recycelt werden muss. Ein Heißkanal ist ein intern beheiztes System, das den Kunststoff bis zum Anguss geschmolzen hält, wodurch Angussabfall vermieden und oft die Zykluszeit verkürzt wird, jedoch zu deutlich höheren Anfangskosten und Komplexität.

Abstimmung des Formenbaus auf Ihre Projektziele

Ihre Wahl der Formenbauüberlegungen sollte direkt von Ihrem letztendlichen Ziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping oder Kleinserienproduktion liegt: Entscheiden Sie sich für eine Einfachform aus Aluminium mit einem einfachen Kaltkanal und manuellen Funktionen, um die Anfangsinvestition zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion großer Stückzahlen liegt: Investieren Sie in eine Mehrfachform aus gehärtetem Stahl mit einem optimierten Kühlsystem und einem Heißkanal, um die niedrigstmögliche Zykluszeit und Teilekosten zu erzielen.

- Wenn Ihr Hauptaugenmerk auf höchster Teilequalität und engen Toleranzen liegt: Priorisieren Sie eine robuste Formstruktur, strategische Angussplatzierungen und konturnahe Kühlung, um Dimensionsstabilität und perfekte Kosmetik zu gewährleisten.

Eine gut konstruierte Form ist ein Vermögenswert, der sich über die gesamte Lebensdauer des Produkts in Qualität, Geschwindigkeit und Rentabilität auszahlt.

Zusammenfassungstabelle:

| Überlegung | Schlüsselfaktor | Auswirkung |

|---|---|---|

| Teiledesign | Gleichmäßige Wandstärke, Entformungsschrägen, Radien | Verhindert Verzug, Einfallstellen und Auswurfprobleme |

| Materialauswahl | Schwindungsrate, Fließeigenschaften, Entgasung | Bestimmt Formgröße, Anguss und Materialanforderungen |

| Formanatomie | Anguss-, Kühl- und Auswurfsysteme | Kontrolliert Zykluszeit, Teilequalität und Oberflächengüte |

| Projektziele | Volumen (Prototyp vs. Massenproduktion), Teilequalität | Bestimmt Werkzeugmaterial, Kavitätenanzahl und Kanaltyp |

Bereit, Ihr Formenbau für Spitzenleistung zu optimieren?

Eine gut konstruierte Form ist ein entscheidender Vermögenswert, um hochwertige Teile, schnelle Zykluszeiten und maximale Rentabilität zu erzielen. Die richtigen Designentscheidungen wirken sich direkt auf den Erfolg Ihres Projekts aus, vom Prototyping bis zur Massenproduktion.

Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien für präzise Materialtests und Prozessvalidierungen bereitzustellen, die den kritischen Anforderungen von Laboren in der Kunststoff- und Fertigungsindustrie dienen. Unsere Expertise unterstützt Ihren gesamten Arbeitsablauf und stellt sicher, dass Ihr Formenbau auf einer Grundlage genauer Daten und zuverlässiger Leistung basiert.

Lassen Sie uns besprechen, wie wir Ihr Projekt unterstützen können:

- Materialprüfgeräte zur Validierung von Kunststoffeigenschaften wie Schwindung und Fließverhalten.

- Präzisionswerkzeuge für Prototyping und Qualitätskontrolle.

- Expertenberatung zur Abstimmung Ihrer Geräteanforderungen mit Ihren Produktionszielen.

Kontaktieren Sie uns noch heute für eine persönliche Beratung und entdecken Sie, wie die Lösungen von KINTEK Ihnen helfen können, eine bessere Form schneller zu bauen.

Visuelle Anleitung

Ähnliche Produkte

- Polygon-Pressform für Labor

- Spezialform-Pressform für das Labor

- Assemble Lab Zylinderförmige Pressform

- Runde bidirektionale Pressform für das Labor

- Rotations-Rundläufer-Tablettenpresse mit mehreren Stempeln, Formring für rotierende ovale und quadratische Formen

Andere fragen auch

- Wie tragen kundenspezifische Graphitformen zur Herstellung von Al-20% Si/Graphitflocken-Kompositen bei? Optimierung von Mikrostruktur und Leitfähigkeit

- Wie lange lebt Schimmel? Er ist unsterblich, es sei denn, Sie kontrollieren die Feuchtigkeit

- Welche physikalische Rolle spielen Graphitformen beim Vakuum-Heißpressen von Cu-Al2O3-Verbundgrünkörpern?

- Warum werden beim Heißpressen von festen Polymerelektrolyten kundenspezifische Druckformen verwendet?

- Welche Rolle spielen Hochtemperatur-Druckformen bei der Herstellung von SiCp/Al? Verbesserung der Verdichtung und thermischen Gleichmäßigkeit