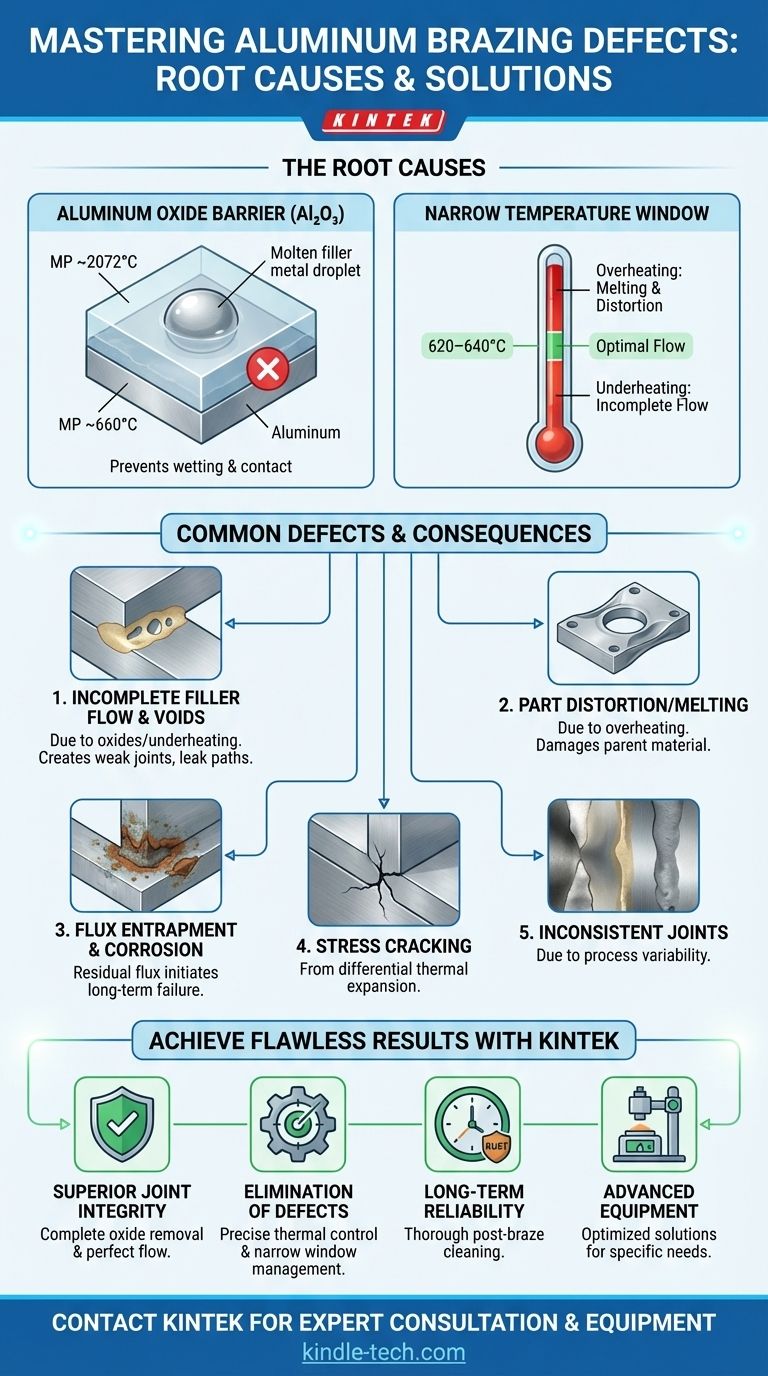

Die Hauptmängel beim Aluminiumlöten resultieren direkt aus zwei zentralen Herausforderungen: der schnellen Bildung einer hartnäckigen Oxidschicht und dem extrem engen Temperaturfenster zwischen dem Füllmaterial und dem Aluminiumgrundmaterial. Diese Oxidschicht verhindert, dass das geschmolzene Füllmaterial die Verbindung richtig benetzt, was zu unvollständigen Bindungen und Hohlräumen führt. Gleichzeitig können selbst geringfügige Temperaturabweichungen entweder das Grundmaterial schmelzen oder das Füllmaterial nicht aktivieren, beides führt zu einer fehlgeschlagenen Verbindung.

Erfolg beim Aluminiumlöten ist nicht nur eine Frage der Technik, sondern der präzisen Prozesskontrolle. Die grundlegende Herausforderung besteht darin, die reaktive Natur des Aluminiums und seine unversöhnlichen thermischen Eigenschaften zu beherrschen, die die Ursache für nahezu alle gängigen Lötfehler sind.

Die Hauptursachen für Mängel beim Aluminiumlöten

Um Fehler zu beheben oder zu vermeiden, müssen Sie die zugrunde liegende Materialwissenschaft verstehen, die das Aluminiumlöten einzigartig herausfordernd macht. Die häufigsten Fehler sind direkte Folgen dieser Eigenschaften.

Die Aluminiumoxid (Al₂O₃) Barriere

Aluminium ist hochreaktiv und bildet bei Kontakt mit Luft sofort eine zähe, transparente Schicht aus Aluminiumoxid (Al₂O₃).

Diese Oxidschicht hat einen Schmelzpunkt von ca. 2072°C (3762°F), der weit über dem Schmelzpunkt des Aluminiumgrundmaterials selbst liegt, der bei etwa 660°C (1220°F) liegt.

Da das Oxid während des Lötzyklus nicht schmilzt, wirkt es als physikalische Barriere. Dies verhindert, dass das geschmolzene Füllmaterial Kontakt mit dem Grundmaterial aufnimmt und darüber fließt, ein Phänomen, das als Benetzung bekannt ist. Dies ist die größte Herausforderung beim Aluminiumlöten.

Das enge Temperatur-Verarbeitungsfenster

Aluminiumlötlegierungen sind so konzipiert, dass sie bei einer Temperatur schmelzen, die nur geringfügig unter der des Grundmaterials liegt – oft mit einem Unterschied von nur 20-40°C.

Dies schafft ein extrem enges und unversöhnliches Verarbeitungsfenster. Ein geringfügiges Überhitzen führt dazu, dass die Bauteile schmelzen, durchhängen oder sich verformen.

Umgekehrt verhindert ein Unterhitzen, dass das Füllmaterial vollständig flüssig wird. Dies hemmt seine Fähigkeit, durch Kapillarwirkung zu fließen, was notwendig ist, um den Spalt in der Verbindung vollständig zu füllen. Eine gleichmäßige Wärmeverteilung über die gesamte Baugruppe ist entscheidend.

Unvollständiger Füllstofffluss und Hohlräume

Das direkte Ergebnis eines Versäumnisses, Oxide oder Temperatur zu kontrollieren, ist eine unvollständige Verbindung. Diese Mängel äußern sich als Hohlräume, Auslassungen oder unbenetzte Bereiche.

Wenn das Füllmaterial auf eine nicht-flussmittelbehandelte Oxidstelle oder einen kalten Punkt trifft, wird sein Fluss gestoppt. Es kann sich auf der Oberfläche "zusammenballen", anstatt in die Verbindung gezogen zu werden.

Diese Hohlräume wirken als Spannungskonzentratoren und reduzieren die mechanische Festigkeit der Verbindung drastisch. Sie schaffen auch potenzielle Leckpfade in Anwendungen, die eine hermetische Abdichtung erfordern.

Die Kompromisse und Komplikationen verstehen

Neben den Kernherausforderungen können verschiedene andere Faktoren Mängel verursachen oder den Lötprozess erschweren, insbesondere in Bezug auf Materialauswahl und Zuverlässigkeit nach dem Prozess.

Differentielle Wärmeausdehnung

Beim Löten von Aluminium mit einem anderen Material, wie Kupfer oder Stahl, werden deren unterschiedliche Wärmeausdehnungskoeffizienten zu einem großen Problem.

Wenn die Baugruppe von der Löttemperatur abkühlt, zieht sich ein Material stärker oder schneller zusammen als das andere. Dies erzeugt erhebliche innere Spannungen in der neu gebildeten Lötverbindung.

Diese Spannung kann stark genug sein, um Risse im Füllmaterial oder sogar im Grundmaterial zu verursachen, was zu einem sofortigen oder verzögerten Versagen der Verbindung führt.

Die Herausforderung der Fehlerbehebung

Obwohl defekte Verbindungen oft durch Nachlöten repariert werden können, ist der Prozess nicht so einfach wie das erneute Erhitzen des Teils.

Während des anfänglichen Lötzyklus ändert sich die chemische Zusammensetzung der Fülllegierung leicht, was ihre Wiederaufschmelztemperatur erhöht.

Ein einfaches erneutes Erhitzen der Baugruppe wird wahrscheinlich nicht ausreichen, um das vorhandene Füllmaterial wieder zum Fließen zu bringen. Eine erfolgreiche Reparatur erfordert fast immer das Auftragen von zusätzlichem neuem Füllmaterial auf den defekten Bereich.

Flussmitteleinschluss und Korrosion

Um die Aluminiumoxidschicht aufzubrechen, werden in vielen Lötprozessen chemische Flussmittel verwendet. Diese Flussmittel sind typischerweise stark korrosiv.

Wenn das Flussmittel nach dem Löten nicht vollständig entfernt wird, können Rückstände in der Verbindung eingeschlossen werden.

Dieses eingeschlossene Flussmittel zieht Feuchtigkeit an und initiiert im Laufe der Zeit Korrosion, wodurch die langfristige Integrität und Zuverlässigkeit der Verbindung beeinträchtigt wird.

Ein erfolgreiches Aluminiumlöten erzielen

Basierend auf diesen Herausforderungen hängt der Erfolg Ihres Projekts von der präzisen Kontrolle Ihrer Prozessvariablen ab. Ihre Strategie sollte die Hauptursachen für Fehler direkt angehen.

- Wenn Ihr Hauptaugenmerk auf der Integrität der Verbindung liegt: Priorisieren Sie eine sorgfältige Reinigung und die korrekte Anwendung von Flussmittel (oder eine flussmittelfreie Vakuumumgebung), um die Oxidschicht vor dem Erhitzen vollständig zu entfernen.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Bauteilverzug liegt: Implementieren Sie eine präzise, gleichmäßige Temperaturkontrolle mit kalibrierten Geräten, um innerhalb des engen Verarbeitungsfensters zu bleiben.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit liegt: Stellen Sie einen gründlichen Reinigungszyklus nach dem Löten sicher, um alle korrosiven Flussmittelrückstände von der Baugruppe zu entfernen.

- Wenn Sie unterschiedliche Materialien löten: Gestalten Sie die Verbindung mit Merkmalen, die die differentielle Wärmeausdehnung berücksichtigen können, um spannungsinduzierte Rissbildung beim Abkühlen zu verhindern.

Das Beherrschen des Aluminiumlötens ist eine Frage des Respekts vor den Materialeigenschaften und der Implementierung strenger Prozessdisziplin.

Zusammenfassungstabelle:

| Fehlertyp | Grundursache | Hauptfolge |

|---|---|---|

| Aluminiumoxid-Barriere | Schnelle Bildung einer hochschmelzenden Oxidschicht (Al₂O₃) | Verhindert die Benetzung des Füllmaterials, führt zu unvollständigen Bindungen |

| Unvollständiger Füllstofffluss & Hohlräume | Unsachgemäße Temperaturkontrolle oder unzureichende Oxidbeseitigung | Erzeugt schwache Verbindungen und potenzielle Leckpfade |

| Bauteilverzug/Schmelzen | Überhitzung über das enge Verarbeitungsfenster von 20-40°C hinaus | Schmilzt oder verzieht die Aluminiumgrundkomponenten |

| Flussmitteleinschluss & Korrosion | Fehler beim Entfernen korrosiver Flussmittelrückstände nach dem Löten | Leitet langfristige Korrosion ein, beeinträchtigt die Integrität der Verbindung |

| Spannungsrissbildung | Differentielle Wärmeausdehnung beim Löten unterschiedlicher Materialien | Verursacht sofortiges oder verzögertes Versagen der Verbindung beim Abkühlen |

Erzielen Sie makelloses Aluminiumlöten mit KINTEK

Kämpfen Sie mit Oxidschichten, inkonsistenten Verbindungen oder Bauteilverzug? Der Erfolg Ihres Labors hängt von präzisem Wärmemanagement und Prozesskontrolle ab. KINTEK ist spezialisiert auf die fortschrittliche Laborausrüstung und Verbrauchsmaterialien, die notwendig sind, um die Herausforderungen des Aluminiumlötens zu meistern.

Wir bieten Lösungen, die Folgendes liefern:

- Überragende Verbindungsfestigkeit: Sorgen Sie für eine vollständige Oxidbeseitigung und einen perfekten Füllmaterialfluss für starke, zuverlässige Verbindungen.

- Eliminierung von Mängeln: Halten Sie das kritische enge Temperaturfenster ein, um das Schmelzen und Verziehen des Grundmaterials zu verhindern.

- Langfristige Zuverlässigkeit: Erzielen Sie eine gründliche Reinigung nach dem Löten, um flussmittelinduzierte Korrosion zu verhindern.

Lassen Sie sich von unseren Experten bei der Optimierung Ihres Lötprozesses helfen. Kontaktieren Sie KINTEK noch heute für eine Beratung und entdecken Sie die richtige Ausrüstung für die spezifischen Anforderungen Ihres Labors.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Was ist Löten im Rahmen der Wärmebehandlung? Erzielung überlegener Verbindungsqualität und Effizienz

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen