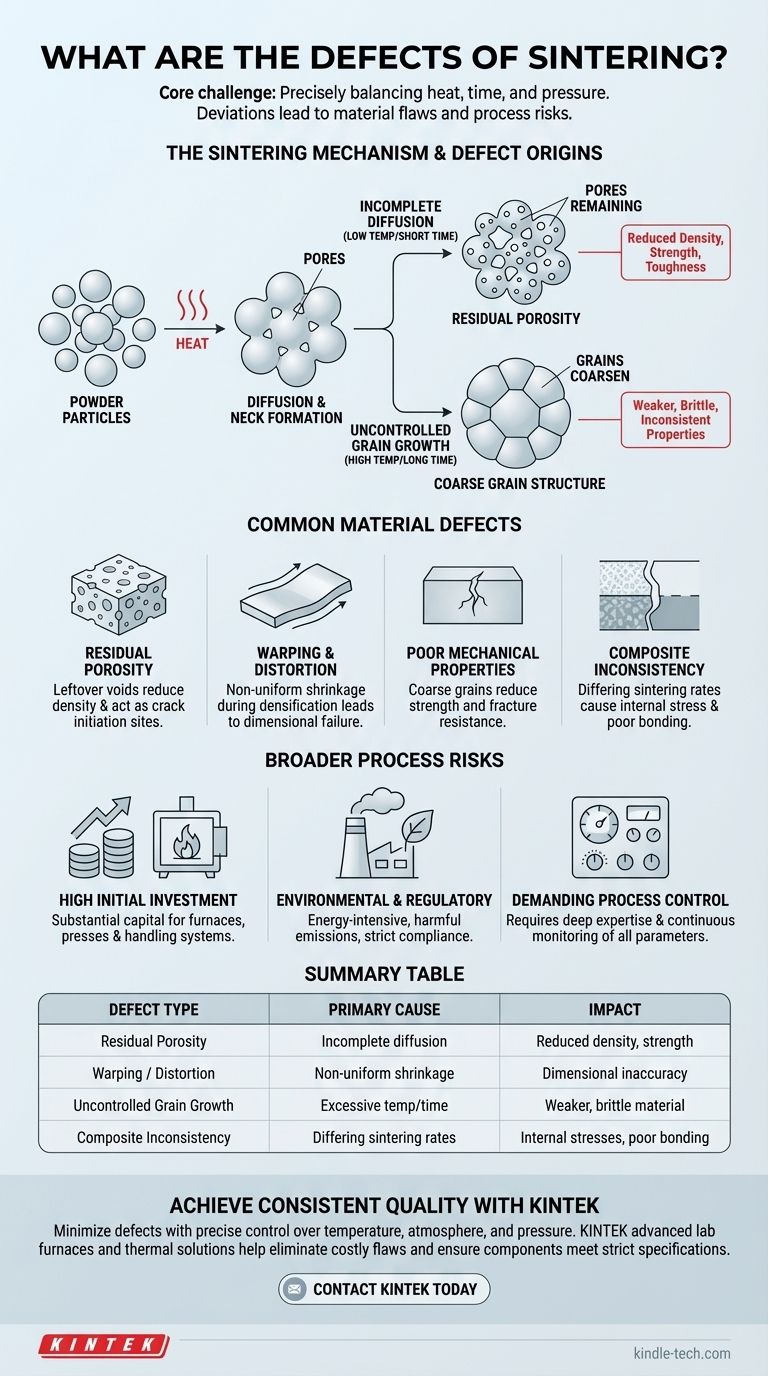

Im Kern sind die primären Sinterfehler mikrostrukturelle Mängel, die die Integrität des Endteils beeinträchtigen, wie z. B. Restporosität, unkontrolliertes Kornwachstum und Maßungenauigkeiten wie Verzug. Diese Probleme entstehen durch eine unzureichende Kontrolle des Diffusionsbondprozesses, der das Herzstück des Sinterns bildet, bei dem einzelne Pulverpartikel zu einer festen Masse verschmolzen werden.

Obwohl das Sintern eine leistungsstarke Methode zur Herstellung dichter Komponenten aus Materialien mit hohen Schmelzpunkten ist, liegt seine grundlegende Herausforderung in der Steuerung des empfindlichen Gleichgewichts von Wärme, Zeit und Druck. Abweichungen führen nicht nur zu Materialfehlern, sondern setzen den Prozess auch erheblichen finanziellen und regulatorischen Risiken aus.

Die Ursache der Fehler: Der Sintermechanismus

Um die Fehler zu verstehen, müssen wir zunächst den Prozess verstehen. Das Sintern wandelt einen locker gepackten „Grünling“ aus Pulver in ein dichtes, festes Objekt um.

Vom Pulver zum Festkörper

Der Prozess beginnt mit dem Erhitzen des pulverförmigen Materials auf eine Temperatur unterhalb seines Schmelzpunktes. Bei diesen hohen Temperaturen beginnen Atome an den Kontaktpunkten zwischen den Pulverpartikeln zu diffundieren, wodurch „Hälse“ entstehen und sich vergrößern, die die Partikel miteinander verbinden.

Während diese Diffusion fortschreitet, werden die Partikelzentren näher zusammengezogen, wodurch die leeren Räume (Poren) zwischen ihnen systematisch eliminiert werden. Dies erhöht die Dichte und Festigkeit des Teils.

Wo Dinge schiefgehen: Unvollständige Diffusion

Fehler entstehen oft, wenn dieser Diffusionsprozess unvollständig oder ungleichmäßig ist. Wenn die Temperatur zu niedrig oder die Zeit zu kurz ist, bilden sich die Hälse zwischen den Partikeln nicht vollständig aus, und Poren bleiben im Material eingeschlossen.

Das Problem des unkontrollierten Kornwachstums

Umgekehrt kann, wenn die Temperatur zu hoch ist oder zu lange gehalten wird, das Korn des Materials übermäßig groß werden. Obwohl dies Poren eliminieren kann, führt es oft zu einem schwächeren, spröderen Endprodukt mit inkonsistenten mechanischen Eigenschaften.

Häufige Materialfehler in Sinterteilen

Die Herausforderungen bei der Steuerung des Sintermechanismus manifestieren sich als spezifische, messbare Fehler in der Endkomponente.

Restporosität

Dies ist der häufigste Fehler. Poren sind verbleibende Hohlräume, die während der Verdichtung nicht eliminiert wurden. Eine hohe Porosität reduziert die Dichte, Festigkeit und Zähigkeit des Materials und kann unter Belastung als Ausgangspunkt für Risse dienen.

Verzug und Maßungenauigkeit

Das Sintern beinhaltet fast immer eine Schrumpfung, da die Poren eliminiert werden. Wenn diese Schrumpfung nicht über das gesamte Teil perfekt gleichmäßig ist – aufgrund ungleichmäßiger Erwärmung oder inkonstanter Pulverpackung – kann die Komponente sich verziehen, sich verformen oder kritische Maßtoleranzen nicht erfüllen.

Schlechte mechanische Eigenschaften

Selbst in einem vollständig dichten Teil können Fehler auf mikrostruktureller Ebene vorhanden sein. Unkontrolliertes Kornwachstum führt zu einer groben Kornstruktur, die im Vergleich zu einem feinkörnigen Äquivalent typischerweise die Materialfestigkeit und Bruchfestigkeit verringert.

Komplexität bei Verbundwerkstoffen

Beim Sintern mehrerer Materialien zusammen (Verbundwerkstoffe) wird der Prozess erheblich komplexer. Verschiedene Materialien haben unterschiedliche Sintertemperaturen und Diffusionsraten, was es schwierig macht, eine gleichmäßige, gut gebundene Struktur ohne interne Spannungen oder unerwünschte chemische Reaktionen zu erreichen.

Die umfassenderen Prozessrisiken verstehen

Neben Materialfehlern birgt das Sintern erhebliche betriebliche und finanzielle Risiken, die berücksichtigt werden müssen.

Hohe Anfangsinvestition

Die für das Sintern erforderliche Ausrüstung – Hochtemperaturöfen, Hochdruckpressen und Pulverhandhabungssysteme – stellt eine erhebliche Kapitalinvestition dar. Für Produkte mit geringem Volumen kann diese hohe Eintrittsbarriere den Prozess wirtschaftlich unrentabel machen.

Umwelt- und Regulierungshemmnisse

Das Sintern ist ein energieintensiver Prozess. Darüber hinaus beinhaltet die anfängliche Erhitzungsphase oft das Abbrennen organischer Bindemittel, die zur Formgebung des Grünlings verwendet werden, was schädliche Emissionen freisetzen kann. Dies unterwirft den Betrieb strengen Umweltvorschriften, die die Produktionsraten beeinflussen und die Compliance-Kosten erhöhen können.

Anspruchsvolle Prozesskontrolle

Das Sintern ist kein einfacher „Einstellen und Vergessen“-Prozess. Um konsistente, qualitativ hochwertige Ergebnisse zu erzielen, sind umfassendes Fachwissen und eine strenge, kontinuierliche Kontrolle über Schlüsselparameter wie Temperaturprofile, Druck, Atmosphäre und die anfänglichen Pulvereigenschaften (Partikelgröße und -form) erforderlich.

Die richtige Wahl für Ihr Ziel treffen

Die Bewertung des Sinterns erfordert eine Abwägung seiner einzigartigen Fähigkeiten gegen seine inhärenten Herausforderungen. Ihr primäres Ziel sollte Ihre Entscheidung leiten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und Festigkeit liegt: Sie müssen in eine präzise Prozesskontrolle investieren, um die Porosität zu minimieren und die Korngröße zu steuern, da dies die größten Bedrohungen für die mechanische Integrität sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, endkonturnaher Teile liegt: Ihre größte Herausforderung wird die Steuerung der ungleichmäßigen Schrumpfung sein, die ein sorgfältiges Werkzeugdesign und möglicherweise eine Prozessmodellierung erfordert, um Verzug zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf einer kostensensiblen oder Kleinserienproduktion liegt: Sie müssen die hohen Kapitalkosten der Sinterausrüstung ernsthaft gegen alternative Fertigungsmethoden abwägen.

Das Verständnis dieser potenziellen Fehler und Prozessrisiken ist der entscheidende erste Schritt, um die einzigartigen Fähigkeiten des Sinterns erfolgreich zu nutzen.

Zusammenfassungstabelle:

| Fehlertyp | Primäre Ursache | Auswirkung auf das Endteil |

|---|---|---|

| Restporosität | Unvollständige Diffusion (niedrige Temperatur/kurze Zeit) | Reduzierte Dichte, Festigkeit und Zähigkeit |

| Verzug / Verformung | Ungleichmäßige Schrumpfung während der Verdichtung | Maßungenauigkeit, Nichteinhaltung von Toleranzen |

| Unkontrolliertes Kornwachstum | Übermäßige Temperatur oder Zeit | Schwächeres, spröderes Material mit inkonsistenten Eigenschaften |

| Inkonsistenz von Verbundwerkstoffen | Unterschiedliche Sinterraten der Materialien | Innere Spannungen, schlechte Bindung, chemische Reaktionen |

Erzielen Sie konsistente, hochwertige Sinterteile mit KINTEK.

Die Minimierung von Fehlern wie Porosität und Verzug erfordert eine präzise Kontrolle von Temperatur, Atmosphäre und Druck. KINTEK ist spezialisiert auf fortschrittliche Laboröfen und thermische Verarbeitungslösungen, die für die anspruchsvollen Anforderungen des Sinterns entwickelt wurden. Unsere Ausrüstung hilft Ihnen, kostspielige Fehler zu eliminieren, Materialeigenschaften zu verbessern und sicherzustellen, dass Ihre Komponenten strenge Spezifikationen erfüllen.

Lassen Sie sich von unseren Experten bei der Optimierung Ihres Sinterprozesses unterstützen. Kontaktieren Sie KINTEK noch heute, um die spezifischen Anforderungen Ihres Labors zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

Andere fragen auch

- Welche Faktoren beeinflussen die Schrumpfung beim Sintern? Maßhaltigkeit bei Präzisionsteilen kontrollieren

- Warum wird für das Sintern von Ti-43Al-4Nb-1Mo-0.1B ein Hochvakuum benötigt? Gewährleistung von Reinheit & Bruchzähigkeit

- Wie erleichtert ein Hochvakuum-Sintern bei hohen Temperaturen die Nachbehandlung von Zirkonoxid-Beschichtungen?

- Warum ist eine Hochvakuumumgebung in Sinteranlagen für TiAl-Legierungen notwendig? Sicherstellung einer hochreinen Metallbindung

- Was ist Vakuumsintern? Erreichen Sie unübertroffene Reinheit und Leistung für fortschrittliche Materialien