Der grundlegende Unterschied zwischen chemischen Gasphasenabscheidungsverfahren (CVD) ist der Betriebsdruck innerhalb der Reaktionskammer. Dieser einzelne Parameter bestimmt nahezu alles andere, von der Qualität und Gleichmäßigkeit des abgeschiedenen Films bis zur Geschwindigkeit des Prozesses und den Kosten der Ausrüstung. Während alle CVD-Methoden die Einführung reaktiver Gase beinhalten, die einen festen Film auf einem beheizten Substrat bilden, verändert die Anpassung des Drucks die Physik der Abscheidung dramatisch.

Das zu verstehende Kernprinzip ist der Kompromiss zwischen Druck und Qualität. Eine Senkung des Prozessdrucks führt im Allgemeinen zu Filmen höherer Reinheit und Gleichmäßigkeit, die sich an komplexe Formen anpassen können, dies jedoch auf Kosten langsamerer Abscheidungsraten und teurerer, komplexerer Ausrüstung.

Die Rolle des Drucks bei CVD

Die Wahl zwischen Atmosphärendruck-CVD (APCVD), Niederdruck-CVD (LPCVD) und anderen Varianten ist eine technische Entscheidung, die auf dem physikalischen Verhalten von Gasen beruht. Der Druck bestimmt, wie Gasmoleküle miteinander und mit der Substratoberfläche interagieren.

Gastransport und mittlere freie Weglänge

Bei Atmosphärendruck sind Gasmoleküle dicht gepackt und kollidieren ständig miteinander. Diese kurze "mittlere freie Weglänge" (die durchschnittliche Strecke, die ein Molekül vor einer Kollision zurücklegt) führt zu einem diffusionsbegrenzten Prozess, bei dem die Reaktanten auf eine eher zufällige, ungleichmäßige Weise das Substrat erreichen.

Durch die Senkung des Drucks erhöht sich die mittlere freie Weglänge erheblich. Moleküle bewegen sich weiter in geraden Linien, wodurch sie alle Oberflächen des Substrats – einschließlich des Bodens und der Seitenwände winziger Gräben – erreichen können, bevor sie reagieren.

Oberflächenreaktion vs. Gasphasenreaktion

Hoher Druck fördert unerwünschte chemische Reaktionen in der Gasphase oberhalb des Substrats. Diese Reaktionen können winzige Partikel bilden, die dann auf die Oberfläche fallen, Defekte erzeugen und die Filmqualität beeinträchtigen.

In Niederdruckumgebungen wird der Prozess oberflächenreaktionsbegrenzt. Die Abscheidung erfolgt hauptsächlich, wenn die Reaktionsgase direkt auf dem beheizten Substrat adsorbieren, was der gewünschte Mechanismus zur Erzeugung eines hochwertigen, dichten und gut haftenden Films ist.

Konformität und Stufenbedeckung

Konformität beschreibt, wie gleichmäßig ein Film eine nicht-ebene Oberfläche beschichtet. Für die Mikroelektronik mit komplexen 3D-Strukturen ist dies entscheidend.

Da niedriger Druck es Gasmolekülen ermöglicht, alle Oberflächen vor der Reaktion zu erreichen, bieten LPCVD- und UHVCVD-Prozesse eine ausgezeichnete Konformität. Hochdruck-APCVD, da diffusionsbegrenzt, bietet eine sehr schlechte Konformität, wodurch dickere Filme auf oberen Oberflächen und viel dünnere Filme in Gräben entstehen.

Eine Aufschlüsselung der wichtigsten CVD-Prozesse

Jeder CVD-Prozess besetzt eine spezifische Nische, die durch das Gleichgewicht von Geschwindigkeit, Kosten und Filmqualität definiert ist.

Atmosphärendruck-CVD (APCVD)

- Druck: Standardatmosphärendruck (~100.000 Pa).

- Eigenschaften: Einfache, offene oder förderbandbasierte Systeme ermöglichen einen sehr hohen Durchsatz und niedrige Gerätekosten.

- Filmqualität: Im Allgemeinen gering, mit schlechter Gleichmäßigkeit und Konformität. Anfällig für Partikelkontamination durch Gasphasenreaktionen.

- Hauptanwendung: Anwendungen, bei denen Geschwindigkeit und Kosten im Vordergrund stehen und Filmperfektion nicht entscheidend ist, wie z. B. die Abscheidung dicker schützender Oxidschichten oder einiger Schichten bei der Herstellung von Solarzellen.

Niederdruck-CVD (LPCVD)

- Druck: Typischerweise 10 bis 100 Pa.

- Eigenschaften: Erfordert Vakuumpumpen und abgedichtete Kammern, was Kosten und Komplexität erhöht. Prozesse werden typischerweise in Wafer-Chargen durchgeführt.

- Filmqualität: Ausgezeichnete Gleichmäßigkeit und hohe Konformität. Die Abscheidung wird durch Oberflächenreaktion angetrieben, was zu hochreinen Filmen führt.

- Hauptanwendung: Das Arbeitspferd der Halbleiterindustrie zur Abscheidung von hochwertigem Polysilizium, Siliziumnitrid und Siliziumdioxidfilmen.

Subatmosphärisches CVD (SACVD)

- Druck: Unter atmosphärischem, aber höher als LPCVD (z. B. 10.000 bis 60.000 Pa).

- Eigenschaften: Ein Kompromiss, der darauf abzielt, bessere Filmeigenschaften als APCVD, aber mit höheren Abscheidungsraten als LPCVD zu erzielen.

- Filmqualität: Gut, insbesondere zum Füllen von Lücken mit hohem Aspektverhältnis (ein Prozess, der als Gap-Fill bekannt ist). Es wird oft Ozon-basierte Chemie verwendet.

- Hauptanwendung: Abscheidung dielektrischer Filme wie Siliziumdioxid für die flache Grabenisolation in integrierten Schaltkreisen.

Ultrahochvakuum-CVD (UHVCVD)

- Druck: Extrem niedrig, unter 10⁻⁶ Pa.

- Eigenschaften: Erfordert sehr teure und komplexe Vakuumsysteme. Die Abscheidungsraten sind extrem langsam.

- Filmqualität: Die höchstmögliche Reinheit und Kontrolle. Es können Filme Schicht für Schicht (Epitaxie) abgeschieden werden, wodurch perfekte Kristallstrukturen entstehen.

- Hauptanwendung: Fortgeschrittene Forschung und Herstellung von Hochleistungsbauelementen, wie z. B. das Wachstum von verspannten Silizium-Germanium (SiGe)-Epitaxieschichten für Hochgeschwindigkeitstransistoren.

Die Kernkompromisse verstehen

Die Wahl eines CVD-Prozesses besteht nie darin, den "besten" zu finden, sondern den am besten geeigneten. Die Entscheidung beinhaltet immer die Navigation durch eine Reihe grundlegender Kompromisse.

Qualität vs. Durchsatz

Dies ist der kritischste Kompromiss. APCVD bietet einen unübertroffenen Durchsatz, produziert aber Filme von geringer Qualität. UHVCVD produziert atomar perfekte Filme, ist aber für die Massenproduktion viel zu langsam. LPCVD befindet sich für viele mikroelektronische Anwendungen an einem wertvollen Sweet Spot.

Konformität vs. Kosten

Wenn Ihr Gerät tiefe Gräben oder komplexe 3D-Strukturen aufweist, benötigen Sie die hohe Konformität, die ein Niederdruckprozess bietet. Diese Fähigkeit geht jedoch direkt mit höheren Kosten für teurere Vakuumausrüstung, Wartung und längere Verarbeitungszeiten einher.

Reinheit vs. Rate

Die extrem saubere Umgebung von UHVCVD ist notwendig, um epitaktische Filme frei von Verunreinigungen zu erzeugen. Diese Sauberkeit wird durch die Minimierung von Hintergrundgasen erreicht, was auch bedeutet, die Einführung von Reaktionsgasen zu verlangsamen und dadurch die Abscheidungsrate drastisch zu reduzieren.

Den richtigen CVD-Prozess auswählen

Ihre Wahl muss von den spezifischen Anforderungen des Films abhängen, den Sie erstellen müssen.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und niedrigen Kosten liegt: APCVD ist die am besten geeignete Wahl, insbesondere für dicke, unkritische Filme.

- Wenn Ihr Hauptaugenmerk auf hochwertigen, gleichmäßigen Filmen für die Mikroelektronik liegt: LPCVD bietet die beste Balance aus Qualität, Konformität und akzeptablen Produktionsraten.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung ultrareiner, einkristalliner Schichten für fortschrittliche Geräte liegt: UHVCVD ist die einzige Option, trotz ihrer hohen Kosten und geringen Geschwindigkeit.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Füllen anspruchsvoller topografischer Lücken liegt: SACVD bietet einen wertvollen Kompromiss zwischen der Geschwindigkeit von Hochdrucksystemen und der Qualität von LPCVD.

Die Wahl der richtigen CVD-Methode ist eine kritische technische Entscheidung, die die gewünschten Filmeigenschaften mit den praktischen Einschränkungen der Produktionsgeschwindigkeit und der Kosten in Einklang bringt.

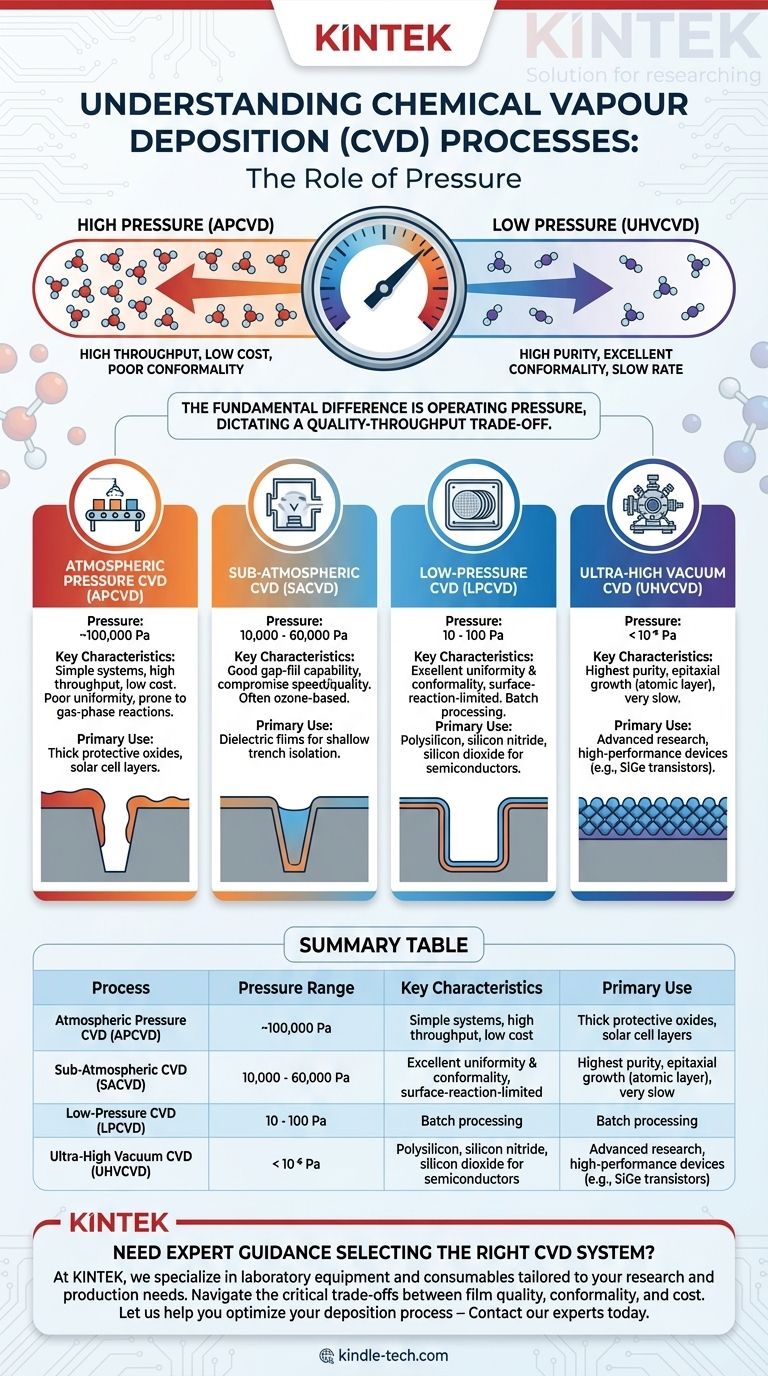

Zusammenfassungstabelle:

| Prozess | Druckbereich | Hauptmerkmale | Hauptanwendung |

|---|---|---|---|

| APCVD | ~100.000 Pa | Hoher Durchsatz, niedrige Kosten, einfaches System | Dicke Schutzoxide, einige Solarzellenschichten |

| LPCVD | 10 - 100 Pa | Exzellente Gleichmäßigkeit & Konformität, Batch-Verarbeitung | Polysilizium, Siliziumnitrid, Siliziumdioxid für Halbleiter |

| SACVD | 10.000 - 60.000 Pa | Gute Spaltfüllfähigkeit, Kompromiss zwischen APCVD & LPCVD | Dielektrische Filme für flache Grabenisolation |

| UHVCVD | < 10⁻⁶ Pa | Höchste Reinheit, epitaktisches Wachstum, sehr langsame Abscheidung | Fortgeschrittene Forschung, Hochleistungsbauelemente wie SiGe-Transistoren |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen CVD-Systems für Ihre spezifische Anwendung?

Bei KINTEK sind wir darauf spezialisiert, Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die auf Ihre Forschungs- und Produktionsanforderungen zugeschnitten sind. Ob Sie einen hochdurchsatzstarken APCVD für kostengünstige Beschichtungen oder einen ultrareinen UHVCVD für fortschrittliche Halbleiterarbeiten benötigen, unser Team kann Ihnen helfen, die kritischen Kompromisse zwischen Filmqualität, Konformität und Kosten zu navigieren.

Lassen Sie uns Ihnen helfen, Ihren Abscheidungsprozess zu optimieren – Kontaktieren Sie noch heute unsere Experten, um Ihre Anforderungen zu besprechen und die perfekte CVD-Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion