Im Wesentlichen werden Biomasse-Umwandlungstechnologien in zwei Hauptfamilien eingeteilt: thermochemische und biochemische Verfahren. Thermochemische Methoden nutzen Wärme, um Biomasse abzubauen, einschließlich direkter Verbrennung zur Wärmeerzeugung, Vergasung zu Brenngas und Pyrolyse zu Bioöl und Biokohle. Biochemische Methoden nutzen Mikroorganismen oder Enzyme, um die Biomasse abzubauen, hauptsächlich durch anaerobe Vergärung zur Erzeugung von Biogas oder Fermentation zur Herstellung flüssiger Biokraftstoffe wie Ethanol.

Die optimale Biomasse-Umwandlungstechnik ist nicht die, die universell "am besten" ist, sondern der Prozess, der am besten für die spezifische Art des Biomasse-Rohstoffs geeignet ist, den Sie haben, und das Endprodukt, das Sie herstellen müssen. Die Wahl ist im Grunde ein Anpassungsproblem zwischen Input, Prozess und gewünschtem Output.

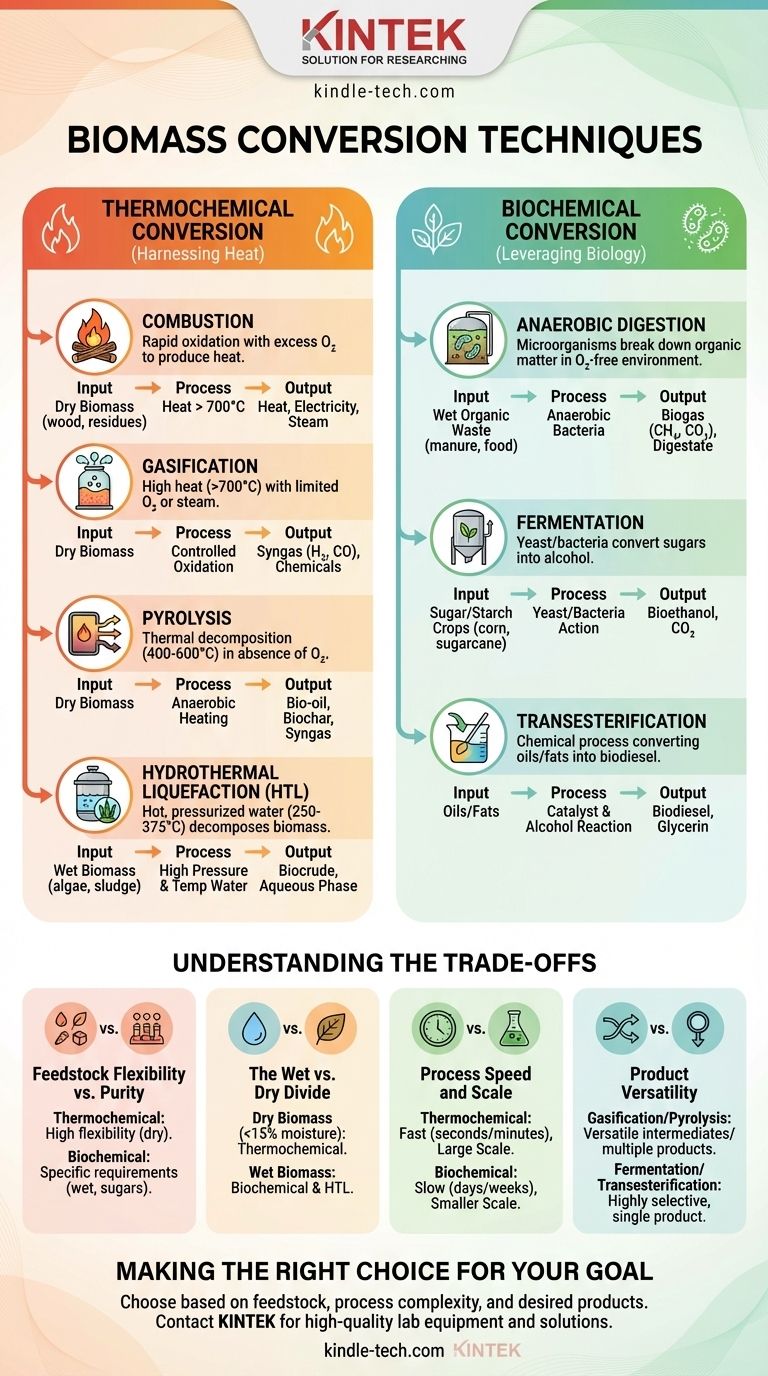

Thermochemische Umwandlung: Nutzung von Wärme

Die thermochemische Umwandlung nutzt Wärme und chemische Reaktionen, um die komplexen Strukturen in der Biomasse, wie Zellulose, Hemicellulose und Lignin, abzubauen. Diese Prozesse sind im Allgemeinen schnell und können eine Vielzahl von trockenen Rohstoffen verarbeiten.

Verbrennung

Die Verbrennung ist die direkteste und etablierteste Methode. Es ist die einfache, schnelle Oxidation (Verbrennung) von Biomasse in Gegenwart von überschüssigem Sauerstoff zur Wärmeerzeugung.

Diese Wärme kann direkt für industrielle Prozesse, zum Heizen von Gebäuden oder zum Erhitzen von Wasser zur Dampferzeugung genutzt werden, der eine Turbine antreibt und Strom erzeugt. Dies ist die dominierende Technologie für große Biomasse-Kraftwerke.

Vergasung

Die Vergasung beinhaltet das Erhitzen von Biomasse bei hohen Temperaturen (über 700 °C) mit einer kontrollierten, begrenzten Menge an Sauerstoff oder Dampf.

Anstatt vollständig zu verbrennen, wandelt dieser Prozess die feste Biomasse in ein brennbares Gasgemisch um, das als Synthesegas (Syngas) bekannt ist und hauptsächlich aus Wasserstoff (H₂) und Kohlenmonoxid (CO) besteht. Synthesegas ist ein vielseitiges Zwischenprodukt, das zur Stromerzeugung verbrannt oder weiterverarbeitet werden kann, um flüssige Kraftstoffe und Chemikalien herzustellen.

Pyrolyse

Pyrolyse ist die thermische Zersetzung von Biomasse bei hohen Temperaturen (400-600 °C) in völliger Abwesenheit von Sauerstoff. Der Sauerstoffmangel verhindert die Verbrennung und zerlegt das Material stattdessen in drei verschiedene Produkte.

Die Hauptprodukte sind Bioöl (eine dunkle, viskose Flüssigkeit), Biokohle (ein stabiler, kohlenstoffreicher Feststoff) und Synthesegas. Die relative Ausbeute dieser Produkte kann durch die Prozessgeschwindigkeit gesteuert werden; schnelle Pyrolyse maximiert Bioöl, während langsame Pyrolyse Biokohle maximiert.

Hydrothermale Verflüssigung (HTL)

HTL verwendet heißes, unter Druck stehendes Wasser (250-375 °C), um Biomasse zu zersetzen. Ihr Hauptvorteil ist die Fähigkeit, feuchte Biomasse (wie Algen, Gülle oder Klärschlamm) ohne energieintensives Trocknen zu verarbeiten.

Der Prozess ahmt die natürlichen geologischen Bedingungen nach, die Rohöl erzeugen, und wandelt die Biomasse in ein flüssiges Biokrude um, das zu Kraftstoffen raffiniert werden kann.

Biochemische Umwandlung: Nutzung der Biologie

Biochemische Methoden nutzen die Stoffwechselaktivität von Mikroorganismen (wie Bakterien und Hefen) oder Enzymen, um organische Materie in Energie umzuwandeln. Diese Prozesse laufen bei viel niedrigeren Temperaturen ab als thermochemische Methoden und sind ideal für Rohstoffe mit hohem Feuchtigkeits- und spezifischem Zucker- oder organischem Gehalt.

Anaerobe Vergärung

In einer sauerstofffreien Umgebung bauen anaerobe Bakterien organische Abfälle wie Lebensmittelreste, Tiermist oder Klärschlamm ab.

Dieser "Vergärungsprozess" erzeugt Biogas, eine Mischung aus Methan (CH₄) und Kohlendioxid (CO₂). Dieses Biogas kann zur Wärme- und Stromerzeugung verbrannt oder zu erneuerbarem Erdgas (RNG) gereinigt werden, um es in Pipelines einzuspeisen oder als Fahrzeugkraftstoff zu verwenden. Der verbleibende Feststoff ist ein nährstoffreicher Gärrest, der als Dünger verwendet werden kann.

Fermentation

Die Fermentation nutzt Hefe oder Bakterien, um die einfachen Zucker in der Biomasse in Alkohol umzuwandeln. Es ist derselbe grundlegende Prozess, der zur Herstellung von Bier und Wein verwendet wird.

Die häufigste Anwendung ist die Herstellung von Bioethanol aus zuckerreichen Pflanzen (wie Zuckerrohr) oder stärkehaltigen Pflanzen (wie Mais). Die Forschung konzentriert sich auf die "zellulosische Fermentation", die fortschrittliche Enzyme verwendet, um nicht-essbare Holzbiomasse in Zucker für die Ethanolproduktion abzubauen.

Umesterung

Obwohl es sich technisch um einen chemischen Prozess handelt, ist die Umesterung zentral für die Herstellung eines wichtigen Biokraftstoffs. Es ist der Prozess, der verwendet wird, um Öle und Fette in Biodiesel umzuwandeln.

Bei dieser Reaktion werden Pflanzenöle oder tierische Fette mit einem kurzkettigen Alkohol (wie Methanol) in Gegenwart eines Katalysators umgesetzt. Das Ergebnis ist Biodiesel und ein Nebenprodukt, Glycerin.

Die Kompromisse verstehen

Die Wahl eines Umwandlungsweges beinhaltet kritische Kompromisse zwischen den Rohstoffanforderungen, der Prozesskomplexität und den gewünschten Produkten.

Rohstoffflexibilität vs. Reinheit

Vergasung und Pyrolyse sind sehr flexibel und können nahezu jede Form von trockenem organischem Material verarbeiten. Die Fermentation ist jedoch sehr spezifisch und erfordert einen sauberen Strom einfacher Zucker.

Die Nass- vs. Trocken-Trennung

Dies ist der kritischste Faktor. Thermochemische Prozesse wie Pyrolyse und Verbrennung erfordern trockene Biomasse (typischerweise <15 % Feuchtigkeit), und es muss Energie aufgewendet werden, um den Rohstoff zu trocknen. Im Gegensatz dazu zeichnen sich anaerobe Vergärung und HTL durch feuchte Biomasse aus, wodurch diese Trocknungsstrafe vermieden wird.

Prozessgeschwindigkeit und -maßstab

Thermochemische Prozesse sind sehr schnell, mit Reaktionszeiten, die in Sekunden oder Minuten gemessen werden, was sie für große, kontinuierliche Industrieanlagen geeignet macht. Biochemische Prozesse sind viel langsamer und dauern Tage oder Wochen, um eine Charge abzuschließen, und werden oft in kleineren, dezentraleren Maßstäben eingesetzt.

Produktvielfalt

Die Vergasung erzeugt Synthesegas, ein unglaublich vielseitiges Zwischenprodukt, das zu Strom, Wasserstoff oder synthetischen Kraftstoffen führen kann. Die Pyrolyse liefert gleichzeitig drei verschiedene Produkte (Öl, Gas, Kohle). Im Gegensatz dazu sind Fermentation und Umesterung hochselektiv und darauf ausgelegt, die Produktion eines einzelnen Produkts wie Ethanol oder Biodiesel zu maximieren.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung muss von Ihrem Ausgangsmaterial und Ihrem Endziel bestimmt werden. Es gibt keine einzige beste Technologie, sondern nur das richtige Werkzeug für die jeweilige Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Strom im Versorgungsmaßstab aus trockenem Holz oder landwirtschaftlichen Reststoffen liegt: Die direkte Verbrennung ist der ausgereifteste und kostengünstigste Weg.

- Wenn Ihr Hauptaugenmerk auf der Umwandlung von feuchten organischen Abfällen wie Gülle oder Lebensmittelresten in Energie liegt: Die anaerobe Vergärung ist die ideale Lösung, um Biogas zu produzieren und gleichzeitig ein wertvolles Düngemittel-Nebenprodukt zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von flüssigem Transportkraftstoff liegt: Ihre Wahl hängt vom Rohstoff ab. Verwenden Sie Fermentation für Mais und Zucker, Umesterung für Altspeiseöle und Pyrolyse oder HTL für gemischte oder holzige Biomasse.

- Wenn Ihr Hauptaugenmerk auf der Schaffung wertvoller Nebenprodukte wie bodenverbessernder Biokohle liegt: Die langsame Pyrolyse ist der spezifische Prozess, der darauf ausgelegt ist, dieses feste Kohlenstoffprodukt zu maximieren.

Letztendlich ermöglicht Ihnen das Verständnis des Zusammenspiels von Rohstoff, Prozess und Produkt, die Bioenergie-Landschaft effektiv zu navigieren.

Zusammenfassungstabelle:

| Umwandlungsart | Schlüsselprozess | Idealer Rohstoff | Primäre(s) Produkt(e) |

|---|---|---|---|

| Thermochemisch | Verbrennung | Trockene Biomasse (Holz, Reststoffe) | Wärme, Elektrizität |

| Thermochemisch | Vergasung | Trockene Biomasse | Synthesegas (H₂, CO) |

| Thermochemisch | Pyrolyse | Trockene Biomasse | Bioöl, Biokohle, Synthesegas |

| Thermochemisch | Hydrothermale Verflüssigung (HTL) | Feuchte Biomasse (Algen, Schlamm) | Biokrude |

| Biochemisch | Anaerobe Vergärung | Feuchte organische Abfälle (Gülle, Lebensmittel) | Biogas (CH₄, CO₂) |

| Biochemisch | Fermentation | Zucker-/Stärkepflanzen (Mais, Zuckerrohr) | Bioethanol |

| Biochemisch/Chemisch | Umesterung | Öle/Fette | Biodiesel |

Bereit, die ideale Biomasse-Umwandlungslösung für Ihr Labor oder Ihren Betrieb zu implementieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf die Forschung und Entwicklung im Bereich Bioenergie zugeschnitten sind. Egal, ob Sie die Pyrolyse zur Biokohleproduktion erforschen, die anaerobe Vergärung optimieren oder Vergasungsprozesse skalieren, unser Fachwissen und unsere zuverlässige Ausrüstung können Ihnen helfen, genaue und effiziente Ergebnisse zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK Ihre Biomasse-Umwandlungsprojekte unterstützen und Ihnen bei der Auswahl der richtigen Technologie für Ihren spezifischen Rohstoff und Ihre Energieziele helfen kann.

Visuelle Anleitung

Ähnliche Produkte

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Was sind die Vor- und Nachteile von Bioöl? Ein Leitfaden zu diesem erneuerbaren Kraftstoff

- Was ist die Leitfähigkeit von Graphit? Einblicke in seine hohen elektrischen und thermischen Eigenschaften

- Können gesinterte Teile bearbeitet werden? Wie man die Herausforderungen der Porosität überwindet

- Wie saugt man einen Ofen aus? Eine Schritt-für-Schritt-Anleitung zur sicheren DIY-Wartung

- Was ist der Prozess der Dünnschichttechnik in der Halbleiterfertigung? Aufbau der Schichten moderner Elektronik

- Was sind die verschiedenen Arten der schnellen Pyrolyse? Ein Leitfaden zur Maximierung der Bio-Öl-Produktion

- Was ist Legierungsanalyse? Gewährleistung der Materialintegrität und Qualitätssicherung

- Welche Rolle spielt ein industrielles Heißisostatisches Presssystem (HIP)? Beherrschung der ODS-Stahlkonsolidierung