Im Kern ist die chemische Abscheidung eine Familie von Prozessen, die zur Herstellung von Hochleistungsdünnschichten und Beschichtungen verwendet werden. Die Haupttypen werden nach dem physikalischen Zustand des chemischen Vorläufers kategorisiert: flüssigkeitsbasierte Methoden wie Galvanisieren (Plating) und Chemische Abscheidung aus Lösung (CSD) sowie gasbasierte Methoden, insbesondere die Chemische Gasphasenabscheidung (CVD).

Der grundlegende Unterschied zwischen den Techniken der chemischen Abscheidung liegt in zwei Faktoren: der Phase des Vorläufermaterials (flüssig oder gasförmig) und der Art der Energie (Wärme, Plasma, Elektrizität), die verwendet wird, um die chemische Reaktion anzutreiben, die den endgültigen Film bildet.

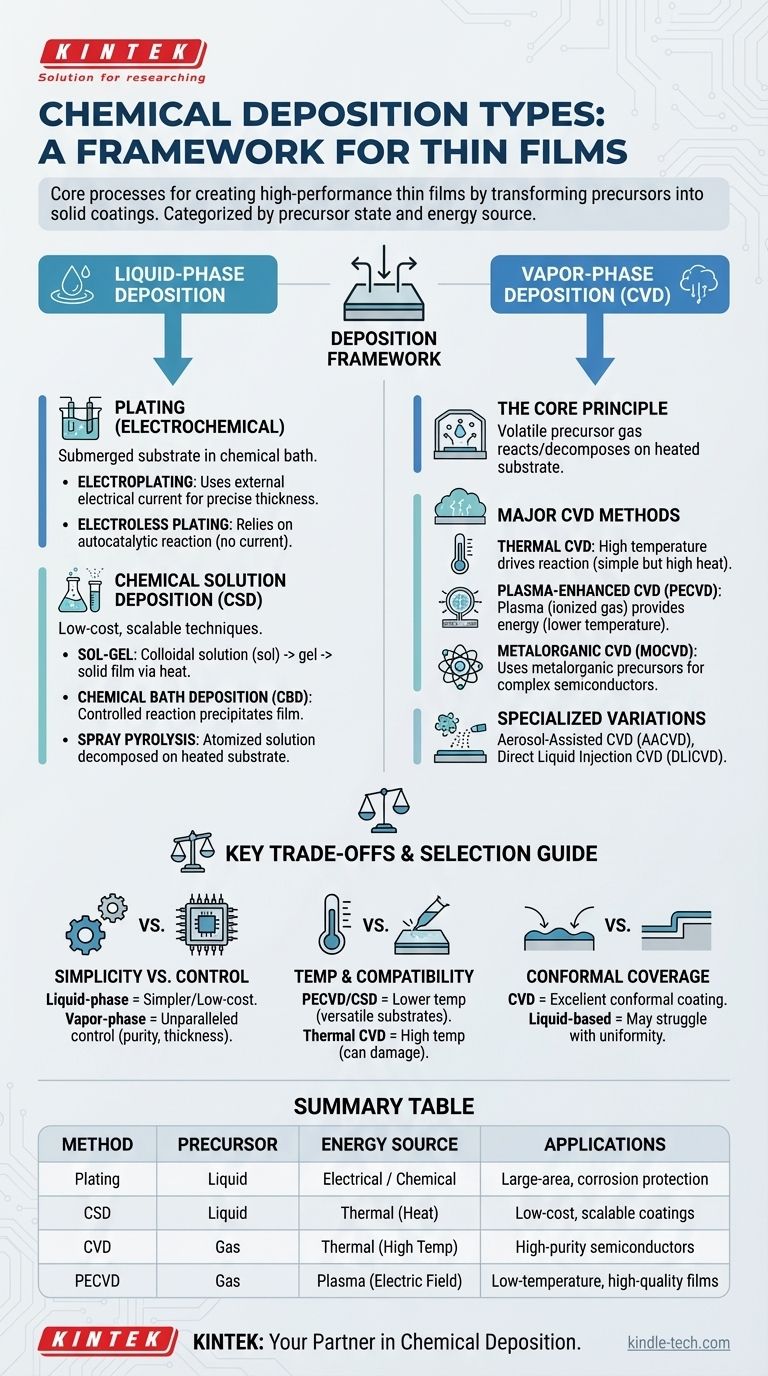

Ein Rahmen zum Verständnis der Abscheidung

Alle Methoden der chemischen Abscheidung verfolgen ein gemeinsames Ziel: die Umwandlung eines chemischen Vorläufers in einen festen Dünnfilm auf der Oberfläche eines Substrats. Der Vorläufer enthält die Atome, die abgeschieden werden sollen, und eine chemische Reaktion wird ausgelöst, um nur das gewünschte Material zurückzulassen.

Die Hauptfamilien dieser Techniken unterscheiden sich dadurch, ob dieser Vorläufer als Flüssigkeit oder als Gas beginnt. Dieser einzige Unterschied hat tiefgreifende Auswirkungen auf die Ausrüstung, die Kosten und die Qualität des resultierenden Films.

Flüssigphasenabscheidung: Galvanisieren und Lösungen

Diese Methoden zeichnen sich oft durch einfachere Ausrüstung und niedrigere Betriebstemperaturen aus, was sie vielseitig für eine breite Palette von Anwendungen macht. Sie alle beginnen damit, dass das Substrat einer chemischen Vorstufe ausgesetzt wird, die in einer flüssigen Lösung gelöst ist.

Galvanisieren (Elektrochemische Abscheidung)

Das Galvanisieren ist eine der ältesten und häufigsten Abscheidungstechniken. Dabei wird ein Substrat in ein chemisches Bad getaucht, in dem Ionen des Beschichtungsmaterials vorhanden sind.

Bei der Galvanik (Electroplating) wird ein externer elektrischer Strom verwendet, um die Abscheidung dieser Ionen auf der Oberfläche des Substrats anzutreiben, was eine präzise Kontrolle über die Filmdicke ermöglicht.

Das stromlose Galvanisieren (Electroless Plating) erreicht dasselbe Ergebnis ohne externen Strom. Stattdessen stützt es sich auf eine autokatalytische chemische Reaktion innerhalb der Lösung selbst, um das Material abzuscheiden.

Chemische Abscheidung aus Lösung (CSD)

CSD ist eine breite Kategorie, die mehrere kostengünstige, skalierbare Techniken umfasst.

Bei der Sol-Gel-Technik wird eine stabile kolloidale Lösung (ein „Sol“) erzeugt, die auf ein Substrat aufgetragen wird. Durch eine Wärmebehandlung wird das Sol in ein Gel und dann in einen dichten, festen Film umgewandelt.

Die Chemische Badabscheidung (CBD) funktioniert, indem ein Substrat einfach in eine Lösung getaucht wird, in der eine kontrollierte chemische Reaktion langsam einen festen Film auf seiner Oberfläche ausfällt.

Die Sprühpyrolyse ist eine Technik, bei der eine Vorläuferlösung zu einem feinen Spray zerstäubt und auf ein erhitztes Substrat gerichtet wird. Die Tröpfchen erfahren bei Kontakt eine thermische Zersetzung, wodurch der gewünschte Film entsteht.

Dampfphasenabscheidung: Die Welt der CVD

Die Chemische Gasphasenabscheidung (CVD) ist der Eckpfeiler der modernen Mikroelektronik und der Herstellung fortschrittlicher Materialien. Sie ist bekannt für ihre Fähigkeit, extrem reine, gleichmäßige und konforme Beschichtungen zu erzeugen.

Das Kernprinzip von CVD

Bei jedem CVD-Prozess wird ein flüchtiges Vorläufergas in eine Reaktionskammer mit dem Substrat eingeführt. Energie wird zugeführt, wodurch das Gas auf der heißen Substratoberfläche reagiert oder sich zersetzt, wobei ein hochwertiger fester Film zurückbleibt.

Thermische CVD

Dies ist die grundlegendste Form der CVD, bei der hohe Temperatur (thermische Energie) der alleinige Treiber für die chemische Reaktion ist. Ihre Einfachheit ist effektiv, aber die erforderlichen hohen Temperaturen können empfindliche Substrate beschädigen.

Plasmaunterstützte CVD (PECVD)

Um die Temperaturbeschränkungen der thermischen CVD zu überwinden, verwendet die PECVD ein elektrisches Feld, um ein Plasma (ein ionisiertes Gas) zu erzeugen. Dieses hochreaktive Plasma liefert die Energie für die Abscheidungsreaktion und ermöglicht das Wachstum hochwertiger Filme bei viel niedrigeren Temperaturen.

Organometallische CVD (MOCVD)

MOCVD ist ein hochpräzises Untersegment der CVD, das organometallische Verbindungen als Vorläufer verwendet. Es ist ein entscheidender Prozess für die Herstellung komplexer Halbleiterbauelemente wie LEDs und Hochleistungstransistoren.

Weitere spezialisierte CVD-Methoden

Die Vielseitigkeit des CVD-Konzepts hat zu vielen spezialisierten Variationen geführt, darunter die Aerosol-unterstützte CVD (AACVD), die ein Aerosol zur Zufuhr des Vorläufers verwendet, und die Direkte Flüssigeinspritz-CVD (DLICVD), bei der ein flüssiger Vorläufer kurz vor dem Eintritt in die Kammer verdampft wird.

Die wichtigsten Kompromisse verstehen

Kein einzelnes Abscheidungsverfahren ist universell überlegen. Die Wahl beinhaltet immer ein Gleichgewicht zwischen Kosten, Qualität und Materialverträglichkeit.

Einfachheit vs. Kontrolle

Flüssigphasenmethoden wie CSD und Galvanisieren erfordern im Allgemeinen einfachere, kostengünstigere Geräte und lassen sich leichter auf große Flächen skalieren. Dampfphasenmethoden wie CVD bieten jedoch eine beispiellose Kontrolle über Filmpurität, Dicke und Struktur, was für Hochleistungselektronik unerlässlich ist.

Temperatur und Substratverträglichkeit

Die hohen Temperaturen, die bei der thermischen CVD verwendet werden, können Materialien wie Kunststoffe oder bereits vorhandene elektronische Komponenten beschädigen. Hier sind Methoden wie PECVD, Galvanisieren und viele CSD-Techniken von Vorteil, da ihre niedrigeren Prozesstemperaturen mit einer größeren Bandbreite an Substraten kompatibel sind.

Konforme Abdeckung

CVD-Prozesse zeichnen sich durch die Erzeugung konformer Beschichtungen aus, was bedeutet, dass sich der Film mit einer perfekt gleichmäßigen Dicke über komplexe, dreidimensionale Oberflächen abscheidet. Flüssigkeitsbasierte Methoden können hier Schwierigkeiten haben, da Oberflächenspannung und Fluiddynamik zu einer ungleichmäßigen Abdeckung in Gräben oder an scharfen Kanten führen können.

Die richtige Abscheidungsmethode auswählen

Ihre Wahl hängt vollständig von den Anforderungen Ihres Endprodukts ab. Nutzen Sie diese Richtlinien, um Ihre Entscheidung zu steuern.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Beschichtung großer Flächen liegt: Ziehen Sie CSD-Methoden wie Sprühpyrolyse oder Galvanisieren in Betracht, die hoch skalierbar und kosteneffizient sind.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Gleichmäßigkeit für Halbleiter liegt: Ein spezialisierter CVD-Prozess wie MOCVD oder PECVD ist fast immer die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines hitzeempfindlichen Substrats wie eines Polymers liegt: Suchen Sie nach Niedertemperaturmethoden wie PECVD, stromlosem Galvanisieren oder bestimmten Sol-Gel-Verfahren.

Indem Sie die Beziehung zwischen dem Zustand des Vorläufers und der erforderlichen Energie verstehen, können Sie diese Techniken effektiv navigieren, um die optimale Lösung für Ihre technische Herausforderung zu finden.

Zusammenfassungstabelle:

| Abscheidungsmethode | Zustand des Vorläufers | Hauptenergiequelle | Hauptanwendungen |

|---|---|---|---|

| Galvanisieren (Elektro/Stromlos) | Flüssig | Elektrisch / Chemisch | Beschichtungen großer Flächen, Korrosionsschutz |

| Chemische Abscheidung aus Lösung (CSD) | Flüssig | Thermisch (Hitze) | Kostengünstige, skalierbare Beschichtungen |

| Chemische Gasphasenabscheidung (CVD) | Gas | Thermisch (Hohe Temp.) | Hochreine Halbleiter, Mikroelektronik |

| Plasmaunterstützte CVD (PECVD) | Gas | Plasma (Elektrisches Feld) | Niedertemperatur-, hochwertige Filme |

Benötigen Sie fachkundige Beratung bei der Auswahl der richtigen Abscheidungsmethode für Ihr Labor? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für alle Ihre Anforderungen an die chemische Abscheidung – von robusten Galvanikanlagen bis hin zu fortschrittlichen CVD-Reaktoren. Unser Team hilft Ihnen gerne bei der Optimierung Ihres Prozesses hinsichtlich Reinheit, Kosten und Substratverträglichkeit. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie unsere Lösungen Ihre Forschungs- und Produktionsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung