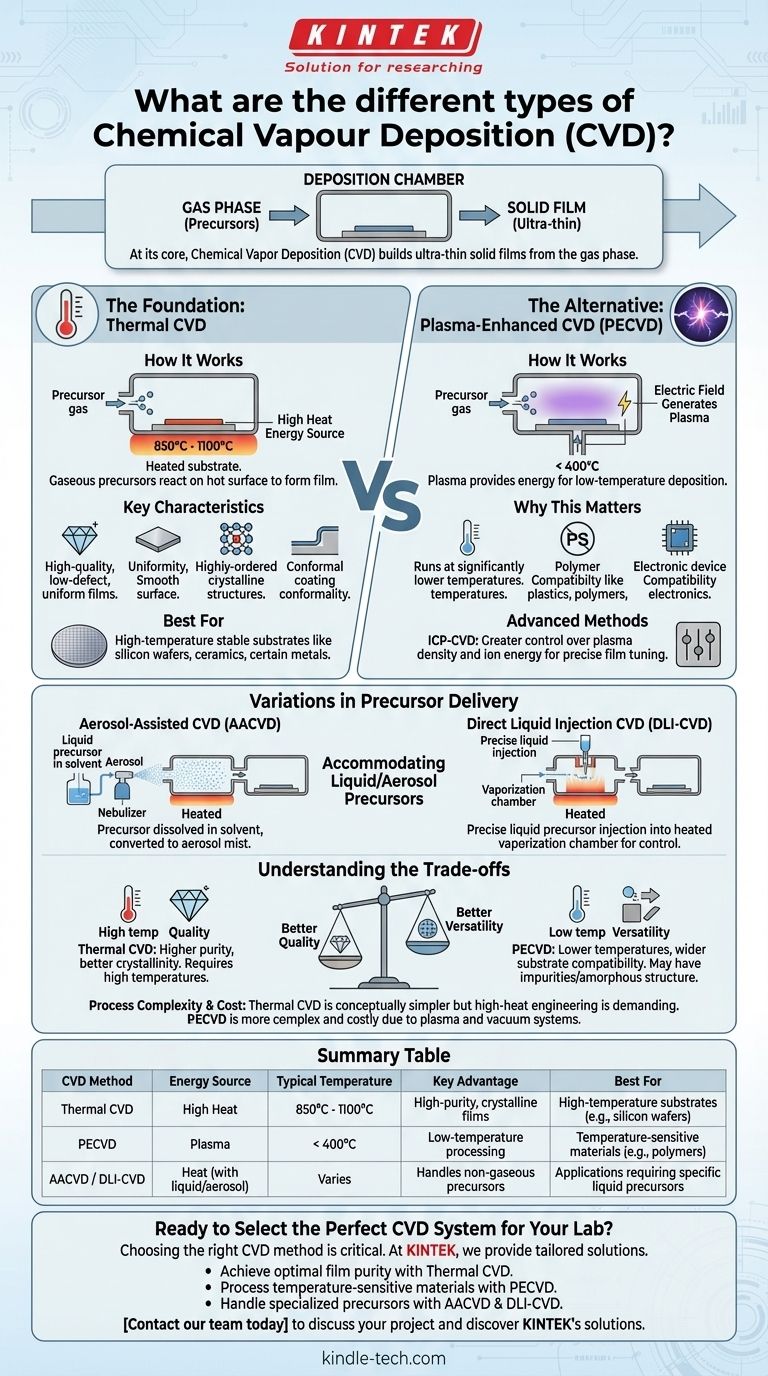

Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Prozess zum Aufbau ultradünner fester Schichten aus der Gasphase. Die verschiedenen CVD-Typen unterscheiden sich hauptsächlich durch die Energiequelle, die zur Steuerung der chemischen Reaktion verwendet wird – am häufigsten hohe Hitze (thermische CVD) oder ein energiearmes Plasma (Plasma-unterstützte CVD). Andere Variationen konzentrieren sich auf die Berücksichtigung unterschiedlicher chemischer Vorläuferstoffe, wie solche, die in flüssiger oder Aerosolform zugeführt werden.

Die Existenz verschiedener CVD-Methoden läuft auf einen grundlegenden Kompromiss hinaus. Sie müssen zwischen den hochwertigen Schichten, die durch Hochtemperaturprozesse erzeugt werden, und der Vielseitigkeit von Niedertemperaturprozessen, die durch Plasma unterstützt werden und für empfindliche Materialien erforderlich sind, wählen.

Die Grundlage: Thermische CVD

Wie es funktioniert

Die thermische CVD ist die klassische Form des Prozesses. Ein Substrat wird in eine Kammer gelegt und auf eine sehr hohe Temperatur erhitzt, typischerweise zwischen 850 °C und 1100 °C. Anschließend werden gasförmige chemische Vorläuferstoffe zugeführt, die auf der heißen Oberfläche reagieren oder zerfallen, um einen festen, dünnen Film zu bilden.

Wesentliche Merkmale

Diese Methode ist bekannt für die Herstellung von qualitativ hochwertigen Schichten mit geringer Fehlerrate und ausgezeichneter Gleichmäßigkeit. Ihre Fähigkeit, hochgeordnete Kristallstrukturen zu erzeugen, macht sie zu einem führenden Ansatz für die Herstellung fortschrittlicher Materialien wie Graphen für Hochleistungselektronik. Die resultierenden Schichten sind außerdem hochgradig konform, was bedeutet, dass sie die darunter liegende Oberfläche gleichmäßig bedecken, unabhängig von ihrer Topographie.

Die Alternative: Plasma-unterstützte CVD (PECVD)

Die Rolle des Plasmas

PECVD wurde entwickelt, um die Haupteinschränkung der thermischen CVD zu überwinden: ihre extremen Hitzeanforderungen. Anstatt sich ausschließlich auf die Temperatur zu verlassen, verwendet PECVD ein elektrisches Feld, um ein Plasma zu erzeugen, ein ionisiertes Gas, das hochenergetische Teilchen enthält.

Warum das wichtig ist

Dieses Plasma liefert die Energie, die benötigt wird, um die Vorläufergase aufzuspalten und die Abscheidungsreaktion anzutreiben. Infolgedessen kann der Prozess bei deutlich niedrigeren Temperaturen ablaufen, oft unter 400 °C. Dies macht PECVD unerlässlich für die Abscheidung von Schichten auf Substraten, die hoher Hitze nicht standhalten können, wie Kunststoffe, Polymere und fertig montierte elektronische Bauteile.

Fortschrittliche Plasmasysteme

Fortschrittlichere Techniken wie die Induktiv gekoppelte Plasma-CVD (ICP-CVD) bieten eine noch größere Kontrolle über die Plasmadichte und die Ionenenergie. Dies ermöglicht Ingenieuren eine präzisere Abstimmung der Eigenschaften der endgültigen Schicht.

Variationen in der Vorläuferstoffzufuhr

Aerosol-unterstützte CVD (AACVD)

Einige chemische Vorläuferstoffe lassen sich nicht leicht in ein Gas umwandeln. AACVD löst dieses Problem, indem der Vorläuferstoff in einem Lösungsmittel gelöst und ein feiner Nebel oder Aerosol erzeugt wird. Dieses Aerosol wird dann in die Abscheidungskammer transportiert, wo es sich in der Nähe des heißen Substrats verflüchtigt, um die Chemikalie für die Abscheidung freizusetzen.

Direkte Flüssigeinspritzungs-CVD (DLI-CVD)

Ähnlich wie AACVD ist DLI-CVD für flüssige Vorläuferstoffe konzipiert. Bei dieser Methode wird eine präzise Menge des flüssigen Vorläuferstoffs in eine beheizte Verdampfungskammer injiziert. Diese Technik bietet eine ausgezeichnete Kontrolle über den Materialfluss, was für ein konsistentes und reproduzierbares Schichtwachstum entscheidend ist.

Die Kompromisse verstehen

Temperatur vs. Schichtqualität

Dies ist der kritischste Kompromiss bei der CVD. Die hohen Temperaturen der thermischen CVD erzeugen im Allgemeinen Schichten mit höherer Reinheit und besserer Kristallinität. Da PECVD bei niedrigeren Temperaturen arbeitet, können seine Schichten manchmal Verunreinigungen (wie Wasserstoff aus den Vorläufergasen) enthalten oder eine weniger geordnete, amorphe Struktur aufweisen.

Substratverträglichkeit

Der entscheidende Vorteil von PECVD ist seine Kompatibilität mit einer breiten Palette von Materialien. Die hohe Hitze der thermischen CVD schränkt ihre Verwendung stark auf thermisch stabile Substrate wie Siliziumwafer, Keramiken oder bestimmte Metalle ein.

Komplexität und Kosten des Prozesses

Thermische CVD-Systeme sind konzeptionell einfacher, aber die für einen sicheren Betrieb bei hohen Temperaturen erforderliche Technik ist anspruchsvoll. PECVD-Systeme sind aufgrund der Notwendigkeit von Plasmaerzeugung, Vakuumsystemen und Hochfrequenz-(HF-)Stromquellen komplexer, was die Ausrüstungs- und Betriebskosten erhöhen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen CVD-Methode erfordert ein klares Verständnis Ihres Hauptziels.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Schichtreinheit und Kristallinität liegt: Beginnen Sie mit der thermischen CVD, vorausgesetzt, Ihr Substrat verträgt Temperaturen von oft über 800 °C.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Schichten auf temperaturempfindlichen Materialien (wie Polymeren oder fertigen Elektronikbauteilen) liegt: PECVD ist die unverzichtbare Wahl, da es Plasma nutzt, um die Notwendigkeit extremer Hitze zu umgehen.

- Wenn Ihr Hauptaugenmerk auf der Verwendung eines bestimmten flüssigen oder niedrigflüchtigen Vorläuferstoffs liegt: Untersuchen Sie spezialisierte Systeme wie AACVD oder DLI-CVD, die für nicht-gasförmige chemische Quellen entwickelt wurden.

Das Verständnis dieser grundlegenden Unterschiede ermöglicht es Ihnen, die genaue CVD-Methode auszuwählen, die mit Ihren Material-, Substrat- und Leistungsanforderungen übereinstimmt.

Zusammenfassungstabelle:

| CVD-Methode | Energiequelle | Typische Temperatur | Hauptvorteil | Am besten geeignet für |

|---|---|---|---|---|

| Thermische CVD | Hohe Hitze | 850°C - 1100°C | Hochreine, kristalline Schichten | Hochtemperatursubstrate (z. B. Siliziumwafer) |

| PECVD | Plasma | < 400°C | Niedertemperaturverarbeitung | Temperaturempfindliche Materialien (z. B. Polymere) |

| AACVD / DLI-CVD | Hitze (mit flüssigem/Aerosol-Vorläufer) | Variiert | Verarbeitet nicht-gasförmige Vorläuferstoffe | Anwendungen, die spezifische flüssige Vorläuferstoffe erfordern |

Bereit, das perfekte CVD-System für Ihr Labor auszuwählen?

Die Wahl der richtigen Methode der chemischen Gasphasenabscheidung ist entscheidend für die Erzielung der gewünschten Schichtqualität und Substratverträglichkeit. Bei KINTEK sind wir darauf spezialisiert, maßgeschneiderte Laborausrüstungslösungen für all Ihre Abscheidungsanforderungen anzubieten.

Wir helfen Ihnen:

- Optimale Schichtreinheit und Kristallinität mit unseren thermischen CVD-Systemen zu erreichen

- Temperaturempfindliche Materialien effizient mit unserer plasma-unterstützten CVD-Ausrüstung zu verarbeiten

- Spezialisierte Vorläuferstoffe mit unseren AACVD- und DLI-CVD-Lösungen zu handhaben

Unsere Experten arbeiten mit Ihnen zusammen, um die ideale CVD-Methode für Ihre spezifische Anwendung, Materialien und Leistungsanforderungen zu ermitteln.

Kontaktieren Sie unser Team noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK's CVD-Lösungen Ihre Forschung und Entwicklung voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen