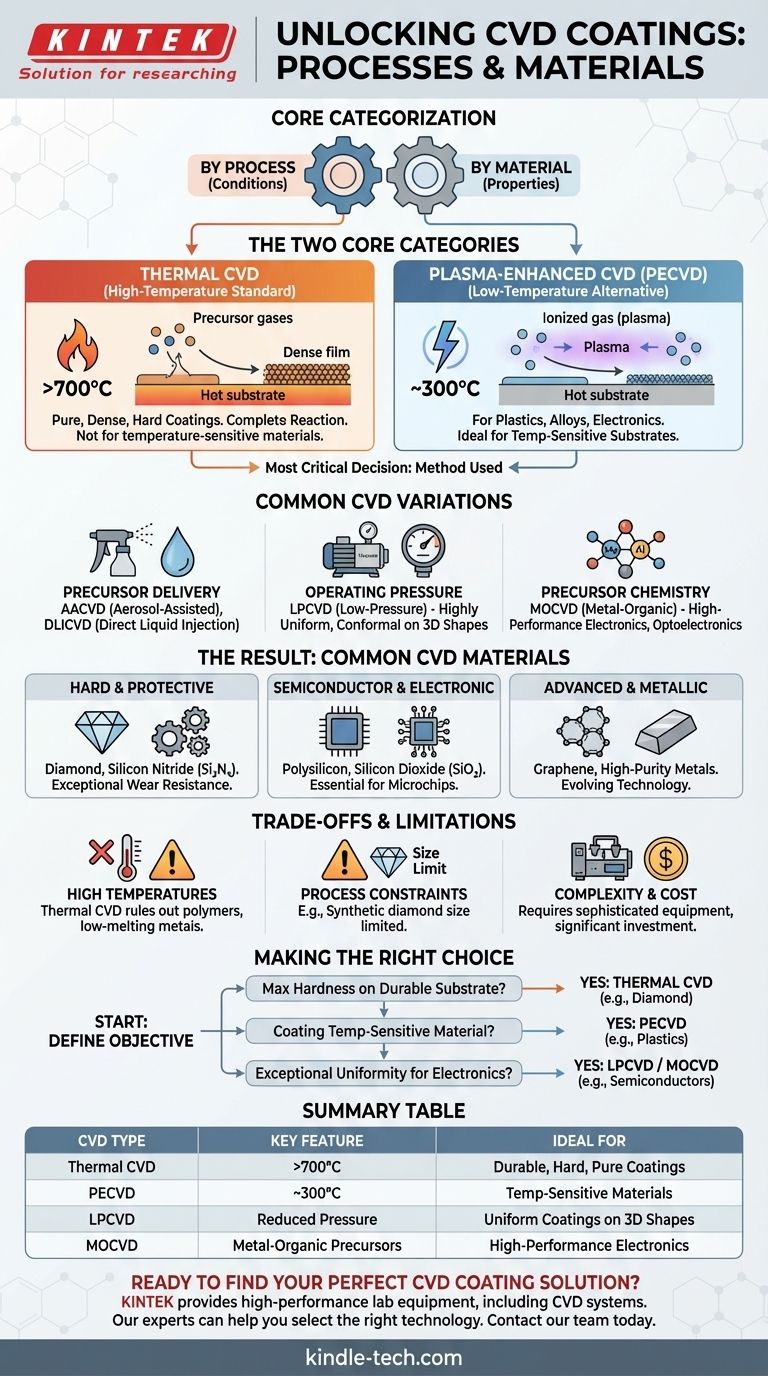

Im Kern wird die chemische Gasphasenabscheidung (CVD) auf zwei Hauptarten kategorisiert: nach dem Verfahren, das zur Erzeugung der Beschichtung verwendet wird, und nach dem abgeschiedenen Material. Das Verfahren bestimmt die erforderlichen Bedingungen wie Temperatur und Druck, während das Material die endgültigen Eigenschaften der Beschichtung wie Härte oder Leitfähigkeit bestimmt.

Die wichtigste Unterscheidung bei CVD ist nicht das Beschichtungsmaterial selbst, sondern die Methode, mit der es aufgetragen wird. Die Wahl zwischen Hochtemperatur-thermischer CVD und Niedertemperatur-Plasma-Enhanced CVD (PECVD) ist die grundlegende Entscheidung, die bestimmt, welche Materialien beschichtet werden können und welche Eigenschaften erzielt werden können.

Die zwei Kernkategorien von CVD-Verfahren

Das Verständnis von CVD beginnt mit den beiden dominierenden Ansätzen zur Initiierung der chemischen Reaktion, die die Beschichtung bildet. Diese Wahl wird hauptsächlich durch die Temperatursensitivität des zu beschichtenden Substrats bestimmt.

Thermische CVD: Der Hochtemperatur-Standard

Die thermische CVD ist die traditionelle Methode. Sie nutzt hohe Hitze, oft über 700 °C, um die Energie bereitzustellen, die erforderlich ist, damit die Precursor-Gase reagieren und zersetzt werden, wodurch sich ein fester Film auf dem Substrat bildet.

Dieses Verfahren wird geschätzt für die Herstellung von Beschichtungen, die außergewöhnlich rein, dicht und hart sind. Die hohe Temperatur gewährleistet eine vollständige chemische Reaktion.

Plasma-Enhanced CVD (PECVD): Die Niedertemperatur-Alternative

Plasma-Enhanced CVD, oder PECVD, verwendet ein elektrisches Feld, um ein Plasma (ein ionisiertes Gas) zu erzeugen. Dieses hochreaktive Plasma liefert die Energie zur Steuerung der chemischen Reaktion anstelle von hoher Hitze.

Da es bei viel niedrigeren Temperaturen, typischerweise um 300 °C, arbeitet, ist PECVD ideal für die Beschichtung von Materialien, die der intensiven Hitze der thermischen CVD nicht standhalten, wie Kunststoffe oder bestimmte Metalllegierungen.

Häufige Variationen der CVD-Methoden

Über die grundlegende Unterscheidung zwischen thermisch und Plasma hinaus gibt es mehrere spezialisierte CVD-Methoden, die typischerweise nach ihrem einzigartigen Ansatz für Energie, Druck oder Chemie benannt sind.

Basierend auf der Precursor-Zufuhr

Aerosol-Assisted CVD (AACVD) verwendet ein Aerosol, um den chemischen Precursor zu transportieren, was dessen Transport in die Reaktionskammer vereinfacht.

Direct Liquid Injection CVD (DLICVD) beinhaltet die direkte Injektion eines flüssigen Precursors in eine beheizte Kammer, wo er kurz vor der Abscheidung verdampft.

Basierend auf dem Betriebsdruck

Low-Pressure CVD (LPCVD) wird bei reduziertem Druck durchgeführt. Dies ermöglicht es den Gasmolekülen, sich weiter auszubreiten, was zu hochgradig gleichmäßigen und konformen Beschichtungen führt, die komplexe, dreidimensionale Formen gleichmäßig bedecken können.

Basierend auf der Precursor-Chemie

Metal-Organic CVD (MOCVD) ist eine spezielle Untergruppe der CVD, die metallorganische Verbindungen als Precursor-Gase verwendet. Diese Technik ist entscheidend für die Herstellung von Hochleistungs-Elektronik- und optoelektronischen Komponenten.

Das Ergebnis: Häufige CVD-Beschichtungsmaterialien

Das gewählte Verfahren ist ein Mittel zum Zweck: die Abscheidung eines bestimmten Materials mit den gewünschten Eigenschaften. CVD kann eine unglaublich breite Palette von Hochleistungsbeschichtungen erzeugen.

Harte und schützende Beschichtungen

Diamant und Siliziumnitrid (Si₃N₄) sind zwei der häufigsten Hartbeschichtungen. Sie bieten eine außergewöhnliche Verschleißfestigkeit und werden häufig auf Werkzeugmaschinen und anderen Komponenten verwendet, die Reibung ausgesetzt sind.

Halbleiter- und Elektronikmaterialien

CVD ist fundamental für die Elektronikindustrie. Polysilizium und Siliziumdioxid (SiO₂)-Filme werden als wesentliche Schichten bei der Herstellung von Mikrochips und Transistoren abgeschieden.

Fortschrittliche und metallische Beschichtungen

Die Technologie entwickelt sich ständig weiter und ermöglicht die Herstellung fortschrittlicher Materialien wie Graphen und Graphen-Nanoribbons. Sie wird auch zur Abscheidung hochreiner Filme verschiedener Metalle verwendet.

Verständnis der Kompromisse und Einschränkungen

Obwohl die CVD-Technologie leistungsstark ist, ist sie nicht ohne Herausforderungen. Das objektive Verständnis dieser Einschränkungen ist der Schlüssel zu ihrer erfolgreichen Anwendung.

Die Herausforderung hoher Temperaturen

Die Haupteinschränkung der thermischen CVD ist ihre Abhängigkeit von extremer Hitze. Dies schließt ihre Anwendung auf vielen Polymeren, fertig montierten elektronischen Geräten und niedrigschmelzenden Metallen vollständig aus.

Inhärente Prozessbeschränkungen

Einige Prozesse haben sehr spezifische Einschränkungen. Beispielsweise sind CVD-Methoden zur Herstellung synthetischer Diamanten derzeit in der maximalen Größe des herstellbaren Diamanten begrenzt, oft bei etwa 3,2 Karat.

Prozesskomplexität und Kosten

CVD ist kein einfacher Beschichtungsprozess wie das Streichen. Er erfordert hochentwickelte Vakuumkammern, präzise Gasflusssysteme und komplexe Energiequellen, was die anfängliche Investition in die Ausrüstung erheblich macht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen CVD-Ansatzes hängt vollständig von Ihrem spezifischen Ziel ab, wobei die Anforderungen des Substratmaterials mit dem gewünschten Ergebnis der Beschichtung abgewogen werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Reinheit auf einem langlebigen Substrat liegt: Die thermische CVD ist die überlegene Wahl für Materialien wie Diamant und Siliziumnitrid, vorausgesetzt, die darunter liegende Komponente hält der Hitze stand.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt: Plasma-Enhanced CVD (PECVD) ist die definitive Lösung und ermöglicht fortschrittliche Beschichtungen auf Kunststoffen, komplexer Elektronik und bestimmten Legierungen.

- Wenn Ihr Hauptaugenmerk auf außergewöhnlicher Gleichmäßigkeit für komplexe Elektronik liegt: Spezialisierte Methoden wie Low-Pressure CVD (LPCVD) und Metal-Organic CVD (MOCVD) sind die Industriestandards für den Aufbau von Halbleiterbauelementen.

Letztendlich ist die Auswahl der richtigen CVD-Beschichtung eine Frage der Übereinstimmung der Prozessfähigkeiten mit den Grenzen Ihres Materials und Ihren endgültigen Leistungszielen.

Zusammenfassungstabelle:

| CVD-Typ | Hauptmerkmal | Ideal für |

|---|---|---|

| Thermische CVD | Hochtemperaturprozess (>700°C) | Langlebige Substrate, die harte, reine Beschichtungen benötigen (z. B. Diamant, Siliziumnitrid) |

| Plasma-Enhanced CVD (PECVD) | Niedertemperaturprozess (~300°C) | Temperaturempfindliche Materialien (z. B. Kunststoffe, Elektronik) |

| Low-Pressure CVD (LPCVD) | Betrieb unter reduziertem Druck | Hochgleichmäßige Beschichtungen auf komplexen 3D-Formen (z. B. Halbleiter) |

| Metal-Organic CVD (MOCVD) | Verwendet metallorganische Precursoren | Hochleistungs-Elektronik- und optoelektronische Komponenten |

Bereit, die perfekte CVD-Beschichtungslösung für Ihr spezifisches Substrat und Ihre Leistungsziele zu finden? KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, einschließlich CVD-Systemen, die auf Anwendungen von Hartbeschichtungen bis hin zur Halbleiterfertigung zugeschnitten sind. Unsere Experten können Ihnen helfen, die richtige Technologie auszuwählen, um die Haltbarkeit, Leitfähigkeit oder Funktionalität Ihrer Materialien zu verbessern. Kontaktieren Sie unser Team noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre Innovation vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was versteht man unter physikalischer Gasphasenabscheidung? Ein Leitfaden für Hochleistungsbeschichtungen

- Was sind die Grundlagen der CVD? Ein Leitfaden zur Abscheidung von Hochleistungsdünnschichten

- Wie beeinflusst die Filmdicke die Haftung? Die verborgene Rolle innerer Spannungen beim Versagen von Beschichtungen

- Wie funktioniert Thermal LCVD? Präzise lokalisierte Abscheidung und direkte Mikrofabrikation meistern

- Welche Metalle werden bei der chemischen Gasphasenabscheidung (CVD) verwendet? Erzielen Sie überlegene, konforme Metallbeschichtungen

- Wie werden Werkzeuge mit Diamant beschichtet? Erreichen Sie überlegene Härte und geringe Reibung für Ihre Werkzeuge

- Was sind die Methoden zur Dünnschichtabscheidung? Ein Leitfaden für chemische und physikalische Abscheidung

- Bei welcher Temperatur wächst CVD-Graphen? Die Beherrschung des kritischen thermischen Fensters