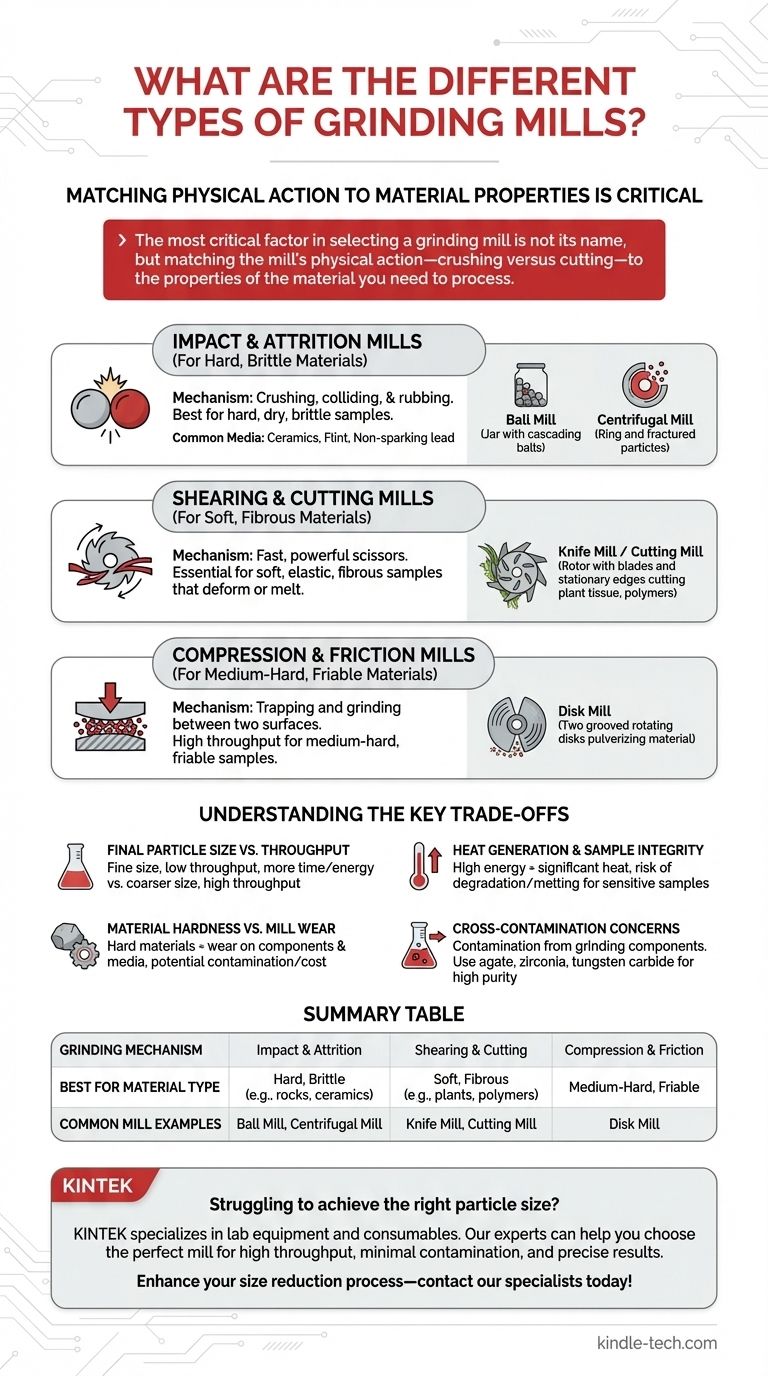

Im Grunde genommen sind Mahlwerke Werkzeuge zur Partikelgrößenreduzierung, aber sie sind keine Einheitslösung. Mühlen lassen sich am besten nicht nach ihren Namen, sondern nach ihrem grundlegenden Mahlmechanismus klassifizieren, der bestimmt, welche Materialarten sie effektiv verarbeiten können. Die beiden Hauptmechanismen sind Schlag/Attrition, verwendet für harte und spröde Materialien, und Scherung/Schneiden, erforderlich für weiche oder faserige Proben.

Der wichtigste Faktor bei der Auswahl einer Mahlanlage ist nicht ihr Name, sondern die Anpassung der physikalischen Wirkung der Mühle – Zerkleinern versus Schneiden – an die Eigenschaften des zu verarbeitenden Materials. Diese eine Entscheidung bestimmt den Erfolg Ihrer Größenreduzierungsbemühungen.

Klassifizierung von Mühlen nach Mahlmechanismus

Um die richtige Mühle auszuwählen, müssen Sie zunächst die Beschaffenheit Ihrer Probenmaterialien und die physikalischen Kräfte verstehen, die zu deren Zerkleinerung erforderlich sind.

Schlag- und Atritionsmühlen (Für harte, spröde Materialien)

Diese Mühlen funktionieren, indem sie das Material zerstoßen, kollidieren lassen und reiben, bis es zerfällt. Sie eignen sich hervorragend zum Mahlen von harten, trockenen und spröden Proben zu einem feinen Pulver.

Das häufigste Beispiel ist die Kugelmühle. Ein zylindrisches Gefäß wird mit dem Probenmaterial und einem Mahlmedium (wie Kugeln oder Zylindern) gefüllt. Während sich das Gefäß dreht, kaskadieren und rollen die Medien, wodurch die Probe durch wiederholten Aufprall und Abrieb zerkleinert wird – ähnlich einem energiereichen Mörser und Stößel.

Das Mahlmedium selbst ist eine entscheidende Komponente, deren Materialien nach Dichte und Kontaminationspotenzial ausgewählt werden. Häufig verwendete Medien sind Keramik, Feuerstein oder spezielle Legierungen wie funkenfreies Blei.

Eine Variante davon ist die Zentrifugalmühle, die eine hohe Drehzahl nutzt, um Probenpartikel gegen einen stationären gezahnten Ring zu schleudern, wodurch sie durch den energiereichen Aufprall brechen.

Scher- und Schneidmühlen (Für weiche, faserige Materialien)

Diese Mühlen arbeiten wie eine extrem schnelle und leistungsstarke Schere. Sie sind unerlässlich für Materialien, die eine Schlagmühle einfach verformen, schmelzen oder verstopfen würden.

Das Hauptbeispiel ist die Messermühle oder Schneidmühle. Sie verwendet hochfeste, scharfe Klingen an einem Rotor, die an stationären Schneidkanten vorbeidrehen und weiche, elastische oder faserige Materialien durchschneiden. Dies ist die ideale Methode zum Mahlen von Proben wie Pflanzenmaterial, Polymeren, Holz und vielen Lebensmitteln.

Kompressions- und Reibmühlen (Für mittelfeste, brüchige Materialien)

Diese Kategorie von Mühlen arbeitet, indem sie Material zwischen zwei Oberflächen einschließt und zermahlt.

Eine Scheibenmühle ist ein perfektes Beispiel. Sie verwendet zwei gerillte Mahlscheiben, die sich mit hoher Geschwindigkeit gegeneinander drehen. Material, das in die Mitte eingeführt wird, wird durch Kompressions- und Reibungskräfte pulverisiert, während es sich zur Außenseite der Scheiben bewegt. Sie bieten einen hohen Durchsatz für mittelfeste und brüchige Proben.

Verständnis der wichtigsten Kompromisse

Keine einzelne Mühle ist für jede Aufgabe perfekt. Die Auswahl erfordert die Abwägung mehrerer Schlüsselleistungsfaktoren.

Endgültige Partikelgröße vs. Durchsatz

Das Erreichen einer extrem feinen Partikelgröße erfordert fast immer mehr Energie und Zeit. Eine energiereiche Kugelmühle kann Stunden benötigen, um Partikel im Nanometerbereich zu erreichen, während eine größere Scheibenmühle viele Kilogramm pro Stunde auf eine gröbere Größe verarbeiten kann.

Wärmeerzeugung und Probenintegrität

Jedes Mahlen erzeugt durch Reibung Wärme. Hochenergetische Schlagmühlen können erhebliche Wärme erzeugen, die empfindliche Proben schädigen oder schmelzen kann. Bei wärmeempfindlichen Polymeren oder biologischen Materialien kann eine Schneidmühle oder eine Kryomahl-Einrichtung (unter Verwendung von flüssigem Stickstoff) erforderlich sein.

Materialhärte vs. Mühlenverschleiß

Das Mahlen sehr harter Materialien (wie Mineralien oder Keramiken) führt unweigerlich zu Verschleiß an den Komponenten der Mühle, sei es das Mahlmedium in einer Kugelmühle oder die Klingen in einer Schneidmühle. Dies verursacht nicht nur Ersatzkosten, sondern kann auch zu Kontaminationen führen.

Bedenken hinsichtlich der Kreuzkontamination

Das Material der Mahlkomponenten kann Ihre Probe kontaminieren. Für hochreine Anwendungen, wie die Spurenmetallanalyse, ist es entscheidend, Mahlgefäße und Medien aus Materialien wie Achat, Zirkonoxid oder Wolframkarbid zu verwenden, um das Auslaugen unerwünschter Elemente in die Probe zu vermeiden.

Auswahl der richtigen Mühle für Ihre Anwendung

Ihre Wahl sollte ausschließlich von Ihrem Material und Ihrem Endziel bestimmt werden. Labormühlen reichen von Tischgeräten mit einem Durchsatz von 5 kg pro Stunde bis hin zu größeren Modellen, die über 20 kg pro Stunde verarbeiten, sodass auch die Größe ein wichtiger Aspekt ist.

- Wenn Ihr Hauptaugenmerk auf dem Mahlen harter, spröder Proben liegt (Gestein, Mineralien, Glas): Eine Schlag- oder Atritionsmühle, wie eine Kugelmühle oder Scheibenmühle, ist Ihre beste Wahl für eine effiziente Pulverisierung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung weicher, elastischer oder faseriger Materialien liegt (Pflanzen, Kunststoffe, Lebensmittel): Eine Schneidmühle oder Messermühle ist unerlässlich, um ein sauberes, gleichmäßiges Mahlgut ohne Schmelzen oder Verstopfen zu erzielen.

- Wenn Ihr Hauptaugenmerk auf analytischer Reinheit liegt: Wählen Sie sorgfältig das Material Ihres Mahlgefäßes und der Medien (z. B. Achat, Keramik), um eine Probenkontamination zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der feinstmöglichen Partikelgröße liegt: Eine energiereiche Kugelmühle ist das Standardwerkzeug, aber seien Sie auf längere Verarbeitungszeiten und erhebliche Wärmeentwicklung vorbereitet.

Indem Sie den Kernmechanismus hinter jeder Mahlwerkart verstehen, können Sie zuversichtlich die richtige Technologie für jedes Material auswählen.

Zusammenfassungstabelle:

| Mahlmechanismus | Am besten geeignet für Materialart | Häufige Mühlenbeispiele |

|---|---|---|

| Schlag & Attrition | Hart, Spröde (z. B. Gestein, Keramik) | Kugelmühle, Zentrifugalmühle |

| Scherung & Schneiden | Weich, Faserig (z. B. Pflanzen, Polymere) | Messermühle, Schneidmühle |

| Kompression & Reibung | Mittelfest, Brüchig | Scheibenmühle |

Sie haben Schwierigkeiten, die richtige Partikelgröße zu erreichen? Die Auswahl der richtigen Mahlanlage ist entscheidend für die Effizienz Ihres Labors und die Integrität der Probe. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient die Bedürfnisse von Laboren. Unsere Experten helfen Ihnen bei der Auswahl der perfekten Mühle – von Kugelmühlen für harte Materialien bis hin zu Messermühlen für faserige Proben – und gewährleisten hohen Durchsatz, minimale Kontamination und präzise Ergebnisse. Verbessern Sie Ihren Größenreduzierungsprozess – kontaktieren Sie noch heute unsere Spezialisten für eine individuelle Lösung!

Visuelle Anleitung

Ähnliche Produkte

- Labor Hybrid Tissue Grinder

- Tieftemperatur-wassergekühlter Vibrations-Feinstzerkleinerer mit Touchscreen

- Mini Planetenkugelmühle für Labormahlen

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Steriler Klatschhomogenisator für Gewebemahlen und -dispersion

Andere fragen auch

- Warum werden 3mm Zirkoniumdioxid-Mahlkugeln für die Synthese von Na3FePO4CO3 ausgewählt? Energie und Reinheit optimieren

- Welche Sicherheitsvorkehrungen sind beim Gebrauch eines Schleifgeräts zu beachten? Schützen Sie sich vor Hochgeschwindigkeitsgefahren

- Was sind die Anwendungsbereiche von Mahlwerken? Effizienzsteigerung im Bergbau, in der Zementindustrie und Lebensmittelproduktion freischalten

- Wofür werden Laborrührer verwendet? Erreichen Sie perfekte Probeneinheitlichkeit und zuverlässige Ergebnisse

- Wie erleichtert eine Hochenergie-Kugel-Mühle die Herstellung von trockenen Elektrodenmischungen, die CNTs enthalten?

- Was kann eine Kugelmühle produzieren? Erreichen Sie feine Pulver und Schlämme für Ihre Materialien

- Wie funktionieren Mahlmühlen? Wählen Sie die richtige Methode für Ihr Material

- Was ist die Funktion des Vakuummahlen bei der Ti2AlN-Synthese? Gewährleistung hoher Reinheit & überlegener Keramikqualität