In der Nanopartikelsynthese gibt es fünf gängige Methoden zur Herstellung von Nanomaterialien. Diese werden grob als „Top-Down“- oder „Bottom-Up“-Ansätze kategorisiert und umfassen Physical Vapor Deposition (PVD), Chemical Vapor Deposition (CVD), Sol-Gel-Synthese, Elektroabscheidung und Kugelschleifen (Ball Milling). Jede Methode bietet einen eigenständigen Weg zur Herstellung von Materialien im Nanomaßstab.

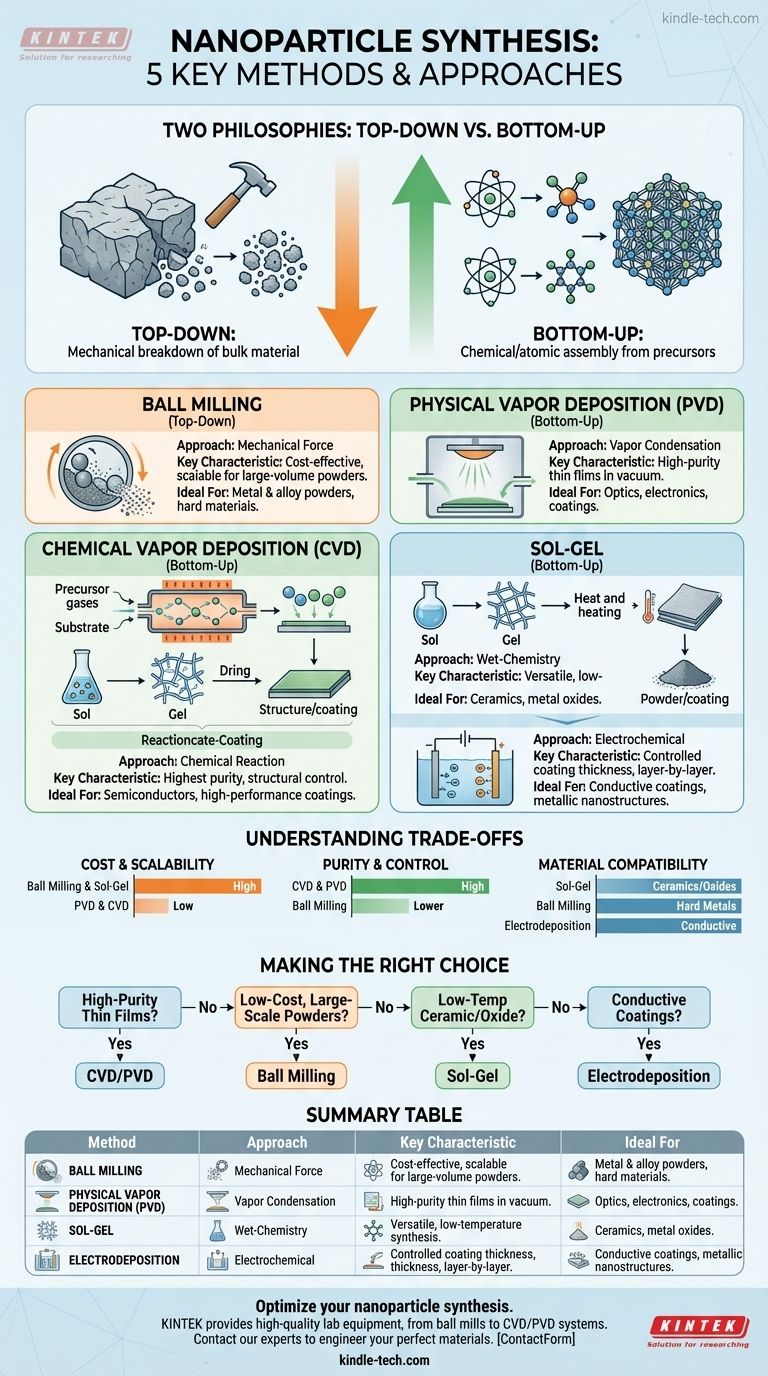

Der grundlegende Unterschied bei der Nanopartikelsynthese liegt nicht nur in der Methode, sondern im fundamentalen Ansatz: Zerlegen Sie ein größeres Material (Top-Down), oder bauen Sie Nanopartikel aus einzelnen Atomen und Molekülen auf (Bottom-Up)? Diese Wahl bestimmt die Kosten, die Reinheit und die endgültigen Eigenschaften des fertigen Materials.

Top-Down vs. Bottom-Up: Zwei Philosophien der Herstellung

Das Verständnis der Nanopartikelsynthese beginnt mit ihren beiden Leitprinzipien. Dies sind keine spezifischen Techniken, sondern die übergeordneten Strategien, denen alle Methoden folgen.

Der Top-Down-Ansatz

Dies ist die mechanische Strategie. Sie beginnen mit einem großen, massiven Material und zerlegen es in immer kleinere Teile, bis Sie den Nanomaßstab erreichen. Es ist konzeptionell einfach, wie ein Bildhauer, der eine Statue aus einem Marmorblock meißelt.

Der Bottom-Up-Ansatz

Dies ist die chemische oder atomare Strategie. Sie beginnen mit atomaren oder molekularen Vorläufern und bauen sie systematisch zu einem komplexeren Nanopartikel auf. Dies ist wie ein Maurer, der eine Wand Stein für Stein baut und dabei eine größere Kontrolle über die endgültige Struktur erhält.

Ein genauerer Blick auf die Synthesemethoden

Die fünf Methoden fallen in eine dieser beiden Kategorien. Kugelschleifen ist eine klassische Top-Down-Methode, während die anderen vier Beispiele für den Bottom-Up-Aufbau sind.

Kugelschleifen (Ball Milling): Die mechanische Kraftmethode (Top-Down)

Kugelschleifen ist ein mechanischer Abnutzungsprozess. Ein Massivmaterial wird in einen Behälter mit schweren, harten Mahlkugeln gegeben. Der Behälter wird dann mit hoher Geschwindigkeit gedreht, wodurch die Kugeln mit dem Material kollidieren und es zu Partikeln in Nanogröße zermahlen.

Physical Vapor Deposition (PVD): Die Kondensationsmethode (Bottom-Up)

Bei der PVD wird ein festes Ausgangsmaterial in einem Vakuum verdampft. Die resultierenden Atome oder Moleküle wandern durch die Vakuumkammer und kondensieren auf einem Substrat, wodurch ein dünner Film aus Nanopartikeln entsteht. Stellen Sie es sich wie Wasserdampf vor, der auf einem kalten Spiegel kondensiert.

Chemical Vapor Deposition (CVD): Die Reaktionsmethode (Bottom-Up)

CVD ähnelt PVD, fügt jedoch eine chemische Komponente hinzu. Präkursorgase werden in eine Reaktionskammer eingeleitet, wo sie auf einem erhitzten Substrat reagieren oder zersetzt werden. Diese chemische Reaktion bildet einen hochreinen Feststofffilm auf der Oberfläche des Substrats und bietet eine außergewöhnliche Kontrolle über die Zusammensetzung des Materials.

Sol-Gel: Die Nasschemie-Methode (Bottom-Up)

Diese Methode beginnt mit einer chemischen Lösung, einem sogenannten „Sol“, das molekulare Vorläufer enthält. Durch eine Reihe chemischer Reaktionen verknüpfen sich diese Moleküle zu einem gelartigen Netzwerk. Nach dem Trocknen und der Wärmebehandlung wird dieses Gel in ein hochreines Nanopulver oder eine Beschichtung umgewandelt.

Elektroabscheidung (Electrodeposition): Die elektrochemische Methode (Bottom-Up)

Auch als Galvanik bekannt, verwendet dieser Prozess einen elektrischen Strom, der durch eine Lösung geleitet wird, die Ionen des gewünschten Materials enthält. Der Strom bewirkt, dass diese Ionen sich auf einer leitfähigen Oberfläche (der Kathode) abscheiden und Schicht für Schicht einen dünnen Film oder eine Beschichtung aus Nanomaterial aufbauen.

Die Abwägungen verstehen: Methode vs. Ergebnis

Keine einzelne Synthesemethode ist universell überlegen. Die optimale Wahl wird immer durch die gewünschten Eigenschaften des End-Nanopartikels und die Einschränkungen des Projekts bestimmt.

Kosten und Skalierbarkeit

Die Verfahren Kugelschleifen und Sol-Gel sind oft kostengünstiger und einfacher für die großvolumige Produktion von Nanopulvern zu skalieren. Im Gegensatz dazu erfordern PVD und CVD teure Vakuumanlagen, wodurch sie besser für hochwertige Beschichtungen mit hoher Leistung geeignet sind.

Reinheit und Strukturkontrolle

CVD bietet das höchste Maß an Kontrolle über Reinheit und Kristallstruktur und ist daher ideal für Elektronik und Halbleiter. Auch PVD bietet eine hohe Reinheit. Methoden wie das Kugelschleifen können Verunreinigungen aus dem Mahlmedium einführen und eine größere Bandbreite an Partikelgrößen erzeugen.

Materialverträglichkeit

Die Wahl der Methode hängt stark vom Material ab. Sol-Gel eignet sich hervorragend zur Herstellung von Metalloxiden und Keramiken bei niedrigen Temperaturen. Kugelschleifen ist effektiv für harte Metalle und Legierungen. Die Elektroabscheidung ist auf leitfähige Materialien beschränkt, die aus einer Lösung abgeschieden werden können.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Synthesemethode erfordert die Abstimmung der Stärken der Technik mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf hochreinen Dünnschichten für Optik oder Elektronik liegt: CVD und PVD bieten die für diese anspruchsvollen Anwendungen erforderliche Kontrolle auf atomarer Ebene.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger, großtechnischer Produktion von Metall- oder Legierungspulvern liegt: Kugelschleifen ist ein unkomplizierter und industriell skalierbarer Top-Down-Ansatz.

- Wenn Ihr Hauptaugenmerk auf vielseitiger, Tieftemperatursynthese von Keramik- oder Oxid-Nanopartikeln liegt: Die Sol-Gel-Methode bietet eine ausgezeichnete chemische Flexibilität und Kontrolle über die Partikeleigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Herstellung leitfähiger Beschichtungen oder metallischer Nanostrukturen auf einer Oberfläche liegt: Die Elektroabscheidung ist eine äußerst effektive und kontrollierte Bottom-Up-Methode.

Letztendlich bedeutet die Beherrschung der Nanopartikelsynthese zu verstehen, dass der von Ihnen gewählte Prozess die Eigenschaften, die Sie erhalten, direkt beeinflusst.

Zusammenfassungstabelle:

| Methode | Ansatz | Hauptmerkmal | Ideal für |

|---|---|---|---|

| Kugelschleifen (Ball Milling) | Top-Down | Mechanisches Mahlen von Massivmaterial | Kostengünstige, großtechnische Metall-/Legierungspulver |

| Physical Vapor Deposition (PVD) | Bottom-Up | Dampfkondensation im Vakuum | Hochreine Dünnschichten für Optik/Elektronik |

| Chemical Vapor Deposition (CVD) | Bottom-Up | Chemische Reaktion von Gasen auf einem Substrat | Höchste Reinheit & Strukturkontrolle (z. B. Halbleiter) |

| Sol-Gel | Bottom-Up | Chemische Lösung bildet ein Gelnetzwerk | Vielseitige Tieftemperatursynthese von Keramiken/Oxiden |

| Elektroabscheidung | Bottom-Up | Elektrischer Strom scheidet Ionen aus Lösung ab | Leitfähige Beschichtungen & metallische Nanostrukturen |

Müssen Sie die richtige Methode zur Nanopartikelsynthese für Ihre Forschung oder Produktion auswählen? Die von Ihnen gewählte Methode wirkt sich direkt auf die Kosten, die Reinheit und die Leistung Ihres fertigen Nanomaterials aus. KINTEK ist spezialisiert auf die Bereitstellung der hochwertigen Laborgeräte und Verbrauchsmaterialien, die für diese fortschrittlichen Synthesetechniken unerlässlich sind, von robusten Kugelmühlen bis hin zu präzisen CVD/PVD-Systemen. Lassen Sie sich von unseren Experten dabei helfen, die perfekten Materialeigenschaften für Ihre Anwendung zu entwickeln. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anforderungen zu besprechen und die optimale Lösung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor Hybrid Tissue Grinder

- Labor-Kugelmahlanlage mit Aluminiumoxid-Zirkonoxid-Mahlbehälter und Kugeln

- Labor-Hochdurchsatz-Gewebe-Mühle

- Hybrider Hochenergie-Vibrationskugel-Mühle für Laboranwendungen

- Tieftemperatur-wassergekühlter Vibrations-Feinstzerkleinerer mit Touchscreen

Andere fragen auch

- Welche Vorteile bietet das Selektive Wärmesintern? Komplexe, stützfreie 3D-gedruckte Teile herstellen

- Welcher Stahl ist der beste für Hochtemperaturanwendungen? Wählen Sie das richtige Material für extreme Hitze

- Warum sollten Sie Wasserverunreinigungen bei FTIR-Messungen mit NaCl- oder KBr-Platten vermeiden? Schützen Sie Ihre Ausrüstung & Datenintegrität

- Was sind die Funktionen eines Laborrührsystems zur Verbesserung der Laugungseffizienz von Goldabfällen?

- Welche Methode kann nicht zur Herstellung von Kohlenstoffnanoröhren verwendet werden? Verstehen Sie die wichtigsten Syntheseprinzipien

- Was ist die ökologische Bedeutung von RFA? Schnelle Vor-Ort-Erkennung gefährlicher Schadstoffe

- Was sind die Katalysatoren für die Kunststoffpyrolyse? Effiziente Kraftstoffproduktion aus Kunststoffabfällen erschließen

- Welche Produkte werden durch Sintern hergestellt? Hochfeste Teile für den Automobil-, Dental- und Industriegebrauch