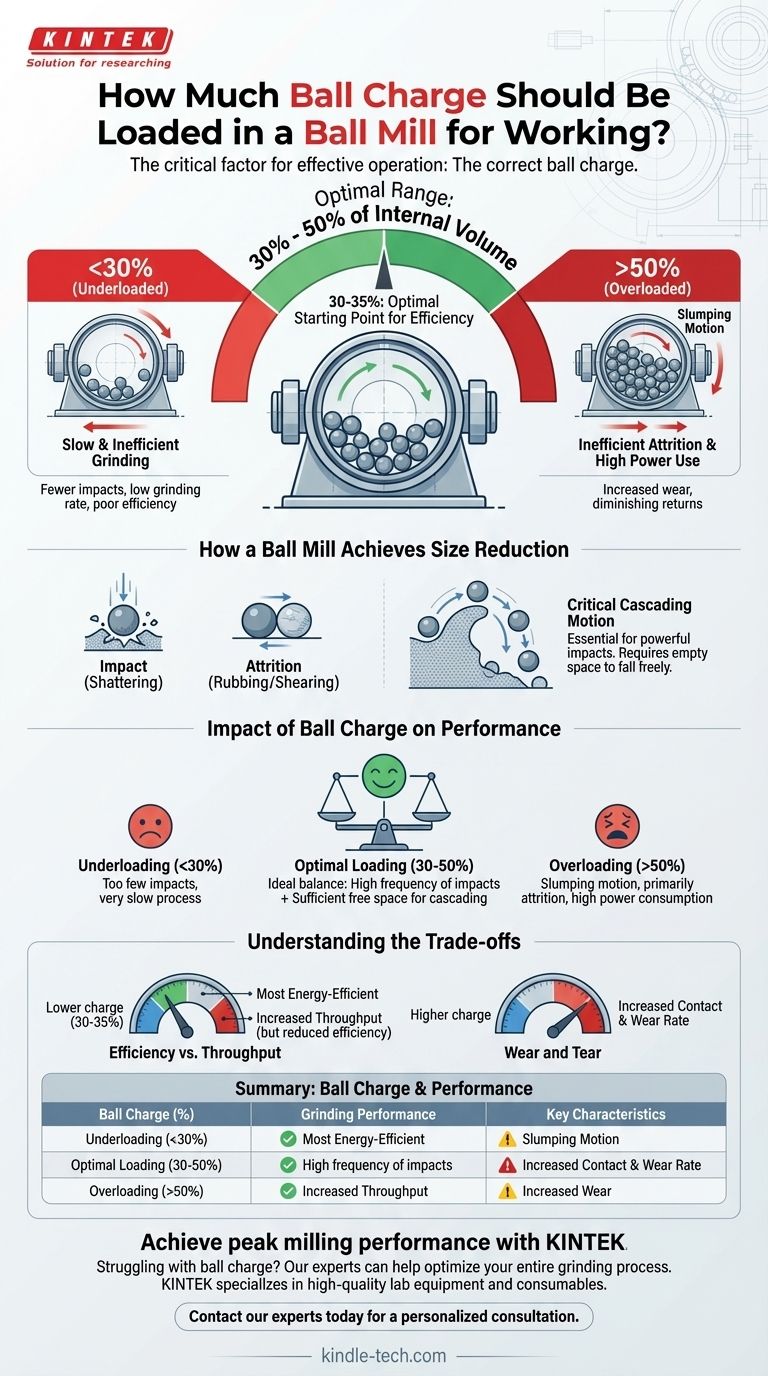

Die richtige Kugelfüllung ist ein entscheidender Faktor für den effektiven Betrieb einer Kugelmühle. Als allgemeine Regel gilt, dass das Mahlmedium (die Kugeln) zwischen 30 % und 50 % des Innenvolumens der Mühle einnehmen sollte. Für die meisten Anwendungen, bei denen die Effizienz im Vordergrund steht, gilt eine Füllung von 30 % bis 35 % als optimaler Ausgangspunkt.

Das Ziel ist nicht einfach, die Mühle zu füllen, sondern die idealen Bedingungen für das Mahlen zu schaffen. Die Kugelfüllung muss niedrig genug sein, damit die Kugeln fallen und auf das Material aufprallen können, aber hoch genug, um sicherzustellen, dass bei jeder Umdrehung eine ausreichende Anzahl von Mahlvorgängen stattfindet.

Wie eine Kugelmühle eine Größenreduzierung erreicht

Um die richtige Kugelfüllung zu verstehen, müssen Sie zunächst den Mechanismus der Mühle selbst verstehen. Der Prozess ist auf eine bestimmte Bewegungsart angewiesen, um wirksam zu sein.

Die Rolle von Aufprall und Abrasion

Eine Kugelmühle zerkleinert Material mithilfe von zwei Hauptkräften: Aufprall (Impact) und Abrasion (Attrition). Der Aufprall tritt auf, wenn die Kugeln aus einer Höhe fallen und auf das Material treffen, wodurch es zersplittert wird. Die Abrasion ist die Reibungs- und Scherkraft, die entsteht, wenn die Kugeln aneinander und an der Mühlenauskleidung entlang gleiten.

Die entscheidende „Kaskadierende“ Bewegung

Während sich die Mühle dreht, werden die Kugeln die Wand der Trommel hinaufgetragen. Das effektivste Mahlen geschieht, wenn diese Kugeln eine bestimmte Höhe erreichen und dann in einer „kaskadierenden Bewegung“ taumeln und fallen, wodurch starke Aufprälle auf das darunter liegende Material erzeugt werden. Dieses Kaskadieren ist der Motor des Zerkleinerungsprozesses.

Warum Freiraum unerlässlich ist

Diese kaskadierende Bewegung erfordert freien Raum innerhalb der Mühle. Die Kugeln benötigen Platz, um angehoben zu werden, und vor allem Platz, um frei zu fallen. Ohne diesen Raum geht die primäre Aufprallkraft verloren, was die Leistung der Mühle stark beeinträchtigt.

Der Einfluss der Kugelfüllung auf die Leistung

Der Prozentsatz der mit Kugeln gefüllten Mühle steuert direkt die Mahldynamik. Eine Abweichung vom optimalen Bereich hat erhebliche negative Folgen.

Unterbeladung (<30%)

Wenn die Kugelfüllung zu gering ist, gibt es einfach nicht genügend Mahlmedium, um effektiv zu arbeiten. Es kommt zu weniger Stößen pro Umdrehung, was zu einem sehr langsamen und ineffizienten Mahlprozess führt. Das Material wird möglicherweise nicht in angemessener Zeit auf die gewünschte Feinheit gemahlen.

Optimale Beladung (30-50%)

Innerhalb dieses Bereichs besteht eine ideale Balance. Die Füllung ist dicht genug, um eine hohe Stoßfrequenz zu gewährleisten, lässt aber gleichzeitig genügend Hohlraum für das korrekte Kaskadieren der Kugeln. Dies maximiert die auf das Material übertragene Aufprallenergie pro verbrauchter Leistungseinheit.

Überbeladung (>50%)

Wenn die Mühle überladen ist, haben die Kugeln keinen Raum zum Fallen. Anstatt zu kaskadieren, neigt die Ladung dazu, zu „verrutschen“ (slump), wobei die Kugeln nur aneinander vorbeirotieren, ohne nennenswerten Aufprall. Die primäre Mahlwirkung verlagert sich auf ineffiziente Abrasion, der Stromverbrauch steigt dramatisch an und die gesamte Mahlrate kann tatsächlich sinken.

Die Abwägungen verstehen

Die Wahl des genauen Prozentsatzes innerhalb des Bereichs von 30-50 % erfordert einen Ausgleich konkurrierender Ziele.

Effizienz vs. Durchsatz

Eine geringere Füllung (etwa 30-35 %) ist oft am energieeffizientesten und erzeugt das meiste Mahlgut pro Kilowattstunde. Eine Erhöhung der Füllung (in Richtung 45 %) kann den Durchsatz (Tonnen pro Stunde) bis zu einem gewissen Grad steigern, jedoch fast immer auf Kosten einer geringeren Energieeffizienz.

Verschleiß und Beanspruchung

Eine höhere Kugelfüllung erhöht den Kontakt zwischen den Kugeln und den Mühlenauskleidungen, was die Verschleißrate beschleunigen kann. Dies führt zu höheren Wartungskosten und häufigerem Austausch sowohl des Mahlmediums als auch der Auskleidungen.

Kugelgröße und Material

Die optimale Füllung kann auch von der Größe der Kugeln und der Härte des zu mahlenden Materials beeinflusst werden. Größere Kugeln für gröberes Futter arbeiten möglicherweise bei einer etwas anderen Füllung als kleinere Kugeln, die für das Feinmahlen verwendet werden.

Die richtige Kugelbeladung für Ihre Mühle bestimmen

Es gibt keine einzelne magische Zahl, aber es gibt klare Richtlinien, um die richtige Füllung für Ihr spezifisches Ziel zu finden.

- Wenn Ihr Hauptaugenmerk auf maximaler Energieeffizienz liegt: Beginnen Sie mit einer Kugelfüllung am unteren Ende des Bereichs, etwa 30-35 % des Innenvolumens der Mühle.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Sie können mit einer höheren Füllung experimentieren, die 40-45 % nahekommt, aber überwachen Sie Ihren Stromverbrauch und die Produktfeinheit genau, um den Punkt der abnehmenden Erträge zu finden.

- Wenn Sie einen neuen Prozess beginnen oder unsicher sind: Eine konservative Füllung von 35 % ist ein sicherer und effektiver Ausgangspunkt, von dem aus Sie kleine Anpassungen vornehmen können.

Letztendlich ist die Behandlung der Kugelfüllung als eine wichtige Betriebsvariable, die optimiert werden muss – und nicht als eine feste Konstante – der Weg zur Beherrschung Ihres Mahlprozesses.

Zusammenfassungstabelle:

| Kugelfüllung (% des Mühlenvolumens) | Mahlerleistung | Wesentliche Merkmale |

|---|---|---|

| < 30% (Unterbeladen) | Langsam & Ineffizient | Weniger Stöße, geringe Mahlrate, schlechte Effizienz. |

| 30% - 50% (Optimaler Bereich) | Hochwirksam | Ausgewogene Stoß- & Kaskadierungsbewegung; Spitzenleistung. |

| > 50% (Überladen) | Ineffizient & Schädigend | Rutschbewegung, hoher Stromverbrauch, erhöhter Verschleiß. |

Erreichen Sie Spitzenleistungen beim Mahlen mit KINTEK.

Haben Sie Schwierigkeiten, die richtige Kugelfüllung für Ihr spezifisches Material und Ihre Durchsatzziele zu finden? Unsere Experten können Ihnen helfen, Ihren gesamten Mahlprozess zu optimieren. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien und bietet die richtigen Lösungen für die Mahl- und Zerkleinerungsherausforderungen Ihres Labors.

Kontaktieren Sie unsere Experten noch heute für eine persönliche Beratung und erfahren Sie, wie wir die Effizienz und Produktivität Ihres Labors steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Kugelmahlanlage mit Aluminiumoxid-Zirkonoxid-Mahlbehälter und Kugeln

- Hochenergetische Planetenkugel-Mühle für Labore

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Planetenkugelmühle für Labore

Andere fragen auch

- Was ist der Unterschied zwischen einer Perlenmühle und einer Kugelmühle? Ein Leitfaden zur Auswahl der richtigen Zerkleinerungstechnologie

- Welche Kugelgrößen gibt es in Kugelmühlen? Optimieren Sie Ihre Mahleffizienz und Kosten

- Warum einen Hochscher-Homogenisator für Kathodenschlämme verwenden? Optimierung der Produktion von doppelwandigen Festkörperbatterien

- Was ist das primäre technische Ziel der Verwendung von mechanischen Mahlwerkzeugen? Master Liquid Metal Alloying

- Wofür wird ein Attritor verwendet? Erreichen Sie Submikron-Mahlung & überlegene Dispersionen

- Was sind die Nachteile von Walzenmühlen? Wichtige Einschränkungen bei Partikelgröße und Materialhandhabung

- Warum werden Zirkonoxid-Mahlkugeln für P2-Typ-Schichtoxide bevorzugt? Hohe Reinheit und Mahleffizienz sicherstellen

- Wie trägt ein hocheffizienter Homogenisierer zur Herstellung von Tobermorit- und Xonotlit-Vorläufern bei?