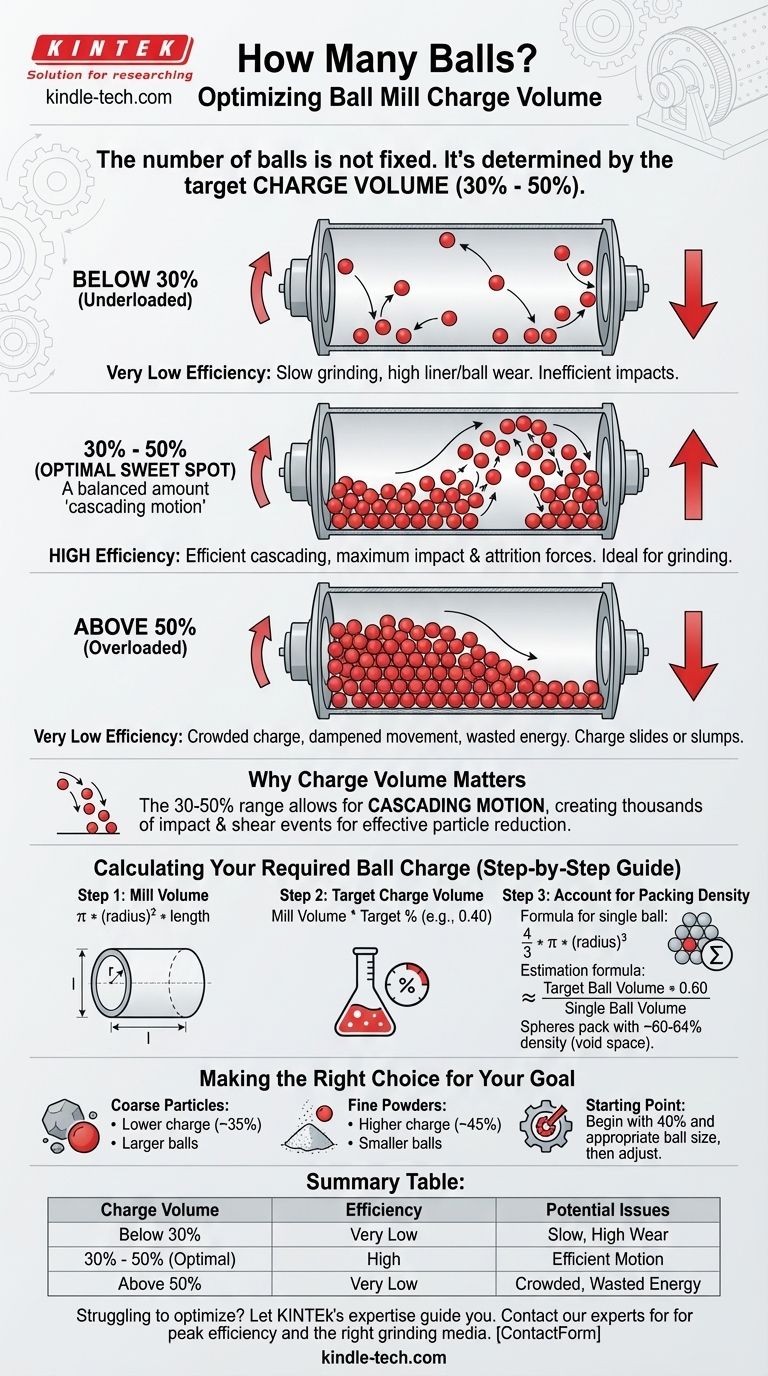

Die Anzahl der für eine Kugelmühle benötigten Kugeln ist keine feste Größe, sondern wird durch das angestrebte Füllvolumen bestimmt – den Prozentsatz des Innenvolumens der Mühle, der von den Mahlkörpern eingenommen wird. Für die meisten Anwendungen sollte dieses Volumen zwischen 30 % und 50 % liegen. Der Schlüssel zu einem effizienten und effektiven Mahlen liegt darin, sich auf diesen Prozentsatz und nicht auf eine bestimmte Anzahl von Kugeln zu konzentrieren.

Die optimale Mahlleistung in einer Kugelmühle hängt davon ab, das richtige Füllvolumen zu erreichen. Dies stellt sicher, dass sich die Mahlkörper effektiv bewegen können, wodurch die Aufprall- und Abriebkräfte, die das Material zerkleinern, maximiert werden.

Warum das Füllvolumen die entscheidende Kennzahl ist

Ein häufiger Fehler ist die Frage nach der „Anzahl“ der benötigten Kugeln, ohne vorher das Gesamtvolumen festzulegen, das sie einnehmen sollen. Das Füllvolumen bestimmt die gesamte mechanische Wirkung im Inneren der Mühle.

Der „Sweet Spot“: 30 % bis 50 %

Der Bereich von 30–50 % gilt als industrieller „Sweet Spot“ für einen effizienten Betrieb.

- Unter 30 % gibt es zu wenige Kugel-auf-Kugel- und Kugel-auf-Partikel-Aufprälle, was zu einem sehr langsamen und ineffizienten Mahlen führt. Es erhöht auch den Verschleiß der Mühlenauskleidung, da die Kugeln direkt gegen die Zylinderwand schlagen.

- Über 50 % wird die Kugelfüllung zu dicht. Dies schränkt die Bewegung der Kugeln stark ein, dämpft deren Aufprall und reduziert die kaskadierende Bewegung, die für das Mahlen notwendig ist. Die Füllung beginnt zu rutschen oder zu sacken, anstatt zu trudeln, wodurch Energie verschwendet wird.

Wie Bewegung die Mahlwirkung erzeugt

Die Wirksamkeit einer Kugelmühle hängt vollständig von der Bewegung der Kugeln im Inneren ab. Diese Bewegung wird hauptsächlich durch die Drehgeschwindigkeit der Mühle und ihr Füllvolumen gesteuert.

Das Ziel ist es, eine kaskadierende Bewegung zu erzeugen, bei der die Kugeln an der Seite der rotierenden Mühle nach oben gehoben und dann über den Rest der Füllung nach unten trudeln. Diese kontinuierliche Aktion erzeugt die Tausenden von Aufprall- und Scherereignissen (Abrieb), die die Partikelgröße reduzieren.

Berechnung Ihrer erforderlichen Kugelfüllung

Obwohl die genaue Anzahl der Kugeln zweitrangig ist, können Sie diese abschätzen, sobald Sie das ideale Füllvolumen und die Kugelgröße für Ihre Anwendung ermittelt haben.

Schritt 1: Berechnung des Innenvolumens der Mühle

Zuerst benötigen Sie das Volumen der Mahlkammer. Für eine Standard-Zylindermühle lautet die Formel:

Mühlenvolumen = π * (Radius)² * Länge

Stellen Sie sicher, dass Sie konsistente Einheiten verwenden (z. B. Kubikzentimeter oder Kubikzoll).

Schritt 2: Bestimmung Ihres Zielfüllvolumens

Entscheiden Sie sich basierend auf Ihren Mahlanforderungen für Ihren Zielprozentsatz (z. B. 40 %).

Ziel-Kugelvolumen = Mühlenvolumen * 0,40

Dies ergibt das Gesamtvolumen, das Ihre Mahlkugeln füllen müssen.

Schritt 3: Berücksichtigung von Kugelgröße und Packungsdichte

Berechnen Sie nun das Volumen einer einzelnen Mahlkugel:

Volumen einer einzelnen Kugel = 4/3 * π * (Radius)³

Entscheidend ist, dass Kugeln nicht perfekt gepackt werden; es wird immer Hohlraum zwischen ihnen geben. Die Packungsdichte für zufällig gepackte, gleichförmige Kugeln beträgt ungefähr 60–64 %.

Um eine praktische Schätzung der benötigten Anzahl von Kugeln zu erhalten, verwenden Sie diese Formel:

Anzahl der Kugeln ≈ (Ziel-Kugelvolumen * 0,60) / Volumen einer einzelnen Kugel

Diese Berechnung liefert einen guten Ausgangspunkt, der dann basierend auf der beobachteten Leistung fein abgestimmt werden kann.

Verständnis der Kompromisse

Die Optimierung einer Kugelmühle ist ein Prozess des Abwägens konkurrierender Faktoren. Die Wahl des falschen Füllvolumens kann Ihre Ergebnisse stark beeinträchtigen.

Die Gefahr der Überladung (> 50 %)

Eine überladene Mühle ist höchst ineffizient. Die Mahlkörper sind zu stark eingeschränkt, um richtig angehoben zu werden und zu kaskadieren. Diese gedämpfte Bewegung reduziert die Aufprallenergie drastisch, verlangsamt den Mahlprozess erheblich und verbraucht überschüssige Energie bei minimalem Nutzen.

Das Problem der Unterbeladung (< 30 %)

Eine unterbeladene Mühle ist nicht nur ineffizient, sondern kann auch schädlich sein. Bei zu wenigen Kugeln wird die Energie der Mühlenrotation in Hochgeschwindigkeitsaufprälle zwischen den Kugeln und der Mühlenauskleidung selbst übertragen, was zu beschleunigtem und kostspieligem Verschleiß sowohl der Mahlkörper als auch der Ausrüstung führt.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Einrichtung hängt von dem Material ab, das Sie verarbeiten, und der gewünschten Endpartikelgröße. Verwenden Sie diese Prinzipien als Ausgangsrichtlinie.

- Wenn Ihr Hauptaugenmerk auf der Zerkleinerung großer, grober Partikel liegt: Beginnen Sie mit einem Füllvolumen am unteren Ende (~35 %) und verwenden Sie größere, schwerere Kugeln, um die Aufprallenergie jeder Kollision zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung sehr feiner Pulver liegt: Verwenden Sie ein Füllvolumen am oberen Ende (~45 %) mit kleineren Mahlkugeln, um die Gesamtoberfläche und die Anzahl der Abriebpunkte in der Mühle zu erhöhen.

- Wenn Sie einen neuen Prozess ohne Basislinie beginnen: Beginnen Sie mit einem Füllvolumen von 40 % und einer Kugelgröße, die für Ihr Einsatzmaterial geeignet ist, und passen Sie dann basierend auf der Effizienz und Qualität Ihrer Ergebnisse an.

Letztendlich ermöglicht Ihnen das Verständnis der Prinzipien des Füllvolumens, über einfache Formeln hinauszugehen und Ihren Mahlprozess intelligent zu optimieren.

Zusammenfassungstabelle:

| Füllvolumen | Mahleffizienz | Mögliche Probleme |

|---|---|---|

| Unter 30 % | Sehr gering | Langsames Mahlen, hoher Verschleiß an Auskleidung/Kugeln |

| 30 % - 50 % (Optimal) | Hoch | Effiziente kaskadierende Bewegung, maximaler Aufprall |

| Über 50 % | Sehr gering | Überfüllte Ladung, gedämpfte Bewegung, verschwendete Energie |

Haben Sie Schwierigkeiten, Ihren Mahlprozess zu optimieren? Lassen Sie sich von der Expertise von KINTEK zu Spitzenleistungen führen. Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bieten die richtigen Mahlkörper und technischen Support, um sicherzustellen, dass Ihre Kugelmühle für überlegene Ergebnisse innerhalb des idealen Füllvolumens arbeitet. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Kugelmahlanlage mit Aluminiumoxid-Zirkonoxid-Mahlbehälter und Kugeln

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Hochenergetische Planetenkugel-Mühle für Labore

- Hochleistungs-Planetenkugelmühle für Labore

Andere fragen auch

- Warum werden 3-mm-Wolfram-Mahlkugeln für LLZTBO-Elektrolyt verwendet? Entriegeln Sie überlegene Hochleistungs-Materialraffination

- Warum ist mechanisches Kugelfräsen für TiAl-Intermetallverbindungen notwendig? Optimieren Sie Ihre Sinterergebnisse

- Warum werden Mahlanlagen für NaOH und KOH bei der Rückgewinnung von Kohlenstofffasern verwendet? Effizientes eutektisches Schmelzen erreichen

- Warum wird Aceton als Prozesskontrollmittel für YSZ-SiC-Pulver verwendet? Erreichen Sie eine überlegene mikroskopische Dispersion

- Was ist die Bedeutung des Mischens oder Mahlens von Diamant- und Metallpulvern? Schlüssel zu Hochleistungsverbundwerkstoffen

- Warum werden Zirkoniumoxid-Mahlkugeln für die Mischphase von Graphen-verstärkten ZrB2-SiC-Verbundwerkstoffen ausgewählt?

- Welche Rolle spielen Hochenergie-Mühlen bei der mechanischen Legierung von SiC? Effiziente Nanopulversynthese

- Was ist der Zweck der Verwendung eines hochreinen Argon-Gassystems? Gewährleistung von Sicherheit und Leistung beim Magnesium-Kugelmahlen