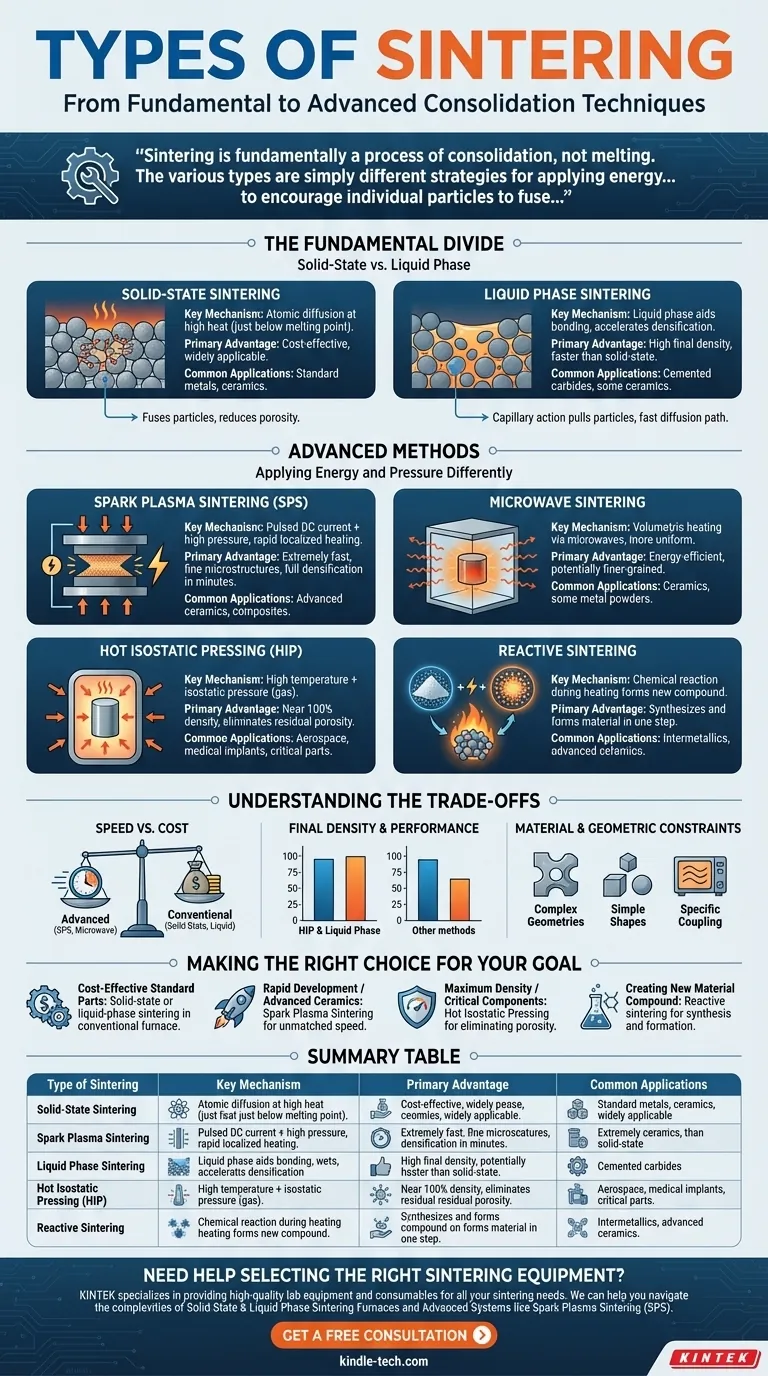

Die primären Arten des Sinterns sind Festphasen-, Flüssigphasen-, reaktives, Mikrowellen-, Funkenerosionssintern (SPS) und Heißisostatisches Pressen (HIP). Diese Methoden unterscheiden sich grundlegend darin, wie sie Energie und Druck anwenden, um pulverförmige Materialien zu einer festen Masse zu verbinden, ohne sie vollständig zu schmelzen. Jede Methode bietet unterschiedliche Vorteile hinsichtlich Geschwindigkeit, Enddichte und Materialkompatibilität.

Sintern ist im Grunde ein Konsolidierungsprozess, kein Schmelzen. Die verschiedenen Arten sind lediglich unterschiedliche Strategien zur Energiezufuhr – sei es thermisch, elektrisch oder chemisch –, um einzelne Partikel zum Verschmelzen zu bringen, die Porosität zu reduzieren und eine dichte, funktionale Komponente zu bilden.

Die grundlegende Unterscheidung: Festphase vs. Flüssigphase

Die traditionellste und grundlegendste Klassifizierung des Sinterns hängt davon ab, ob der gesamte Prozess im festen Zustand abläuft oder ob eine geringe Menge Flüssigkeit strategisch zugeführt wird, um die Bindung zu unterstützen.

Festphasensintern

Beim Festphasensintern wird ein verdichtetes Pulver auf eine Temperatur knapp unter seinem Schmelzpunkt erhitzt.

Bei dieser erhöhten Temperatur gewinnen die Atome genügend Energie, um über die Grenzen benachbarter Partikel zu diffundieren, sie allmählich zu verschmelzen und den Leerraum oder die Porosität zwischen ihnen zu reduzieren.

Dies ist eine gängige, kostengünstige Methode, die für eine Vielzahl von Metallen und Keramiken verwendet wird.

Flüssigphasensintern

Das Flüssigphasensintern beinhaltet eine Pulvermischung, bei der mindestens eine Komponente einen niedrigeren Schmelzpunkt als die anderen hat.

Während des Erhitzens schmilzt diese Komponente und erzeugt eine Flüssigkeit, die die festen Partikel benetzt. Diese flüssige Phase beschleunigt die Verdichtung, indem sie die festen Partikel durch Kapillarwirkung zusammenzieht und einen schnellen Weg für die atomare Diffusion bietet.

Diese Methode ist sehr effektiv, um sehr hohe Dichten zu erreichen, und ist oft schneller als das Festphasensintern.

Fortschrittliche Methoden: Energie und Druck anders anwenden

Die Anforderungen der modernen Fertigung und Materialwissenschaft haben zur Entwicklung fortschrittlicherer Sintertechniken geführt, die höhere Geschwindigkeit, Kontrolle und Leistung bieten.

Funkenerosionssintern (SPS)

SPS, auch bekannt als Field-Assisted Sintering Technology (FAST), wendet gleichzeitig hohen mechanischen Druck und einen gepulsten Gleichstrom auf das Pulver an.

Der Strom erzeugt eine schnelle, lokalisierte Erwärmung an den Partikelkontaktpunkten, was den Diffusions- und Bindungsprozess dramatisch beschleunigt. Dies ermöglicht eine vollständige Verdichtung in Minuten statt in Stunden.

Mikrowellensintern

Diese Technik verwendet Mikrowellenstrahlung, um das Material zu erhitzen. Im Gegensatz zu herkömmlichen Öfen, die von außen nach innen heizen, erwärmen Mikrowellen das Material volumetrisch.

Diese interne Erwärmung ist oft gleichmäßiger und deutlich schneller, was zu Energieeinsparungen und potenziell feineren Mikrostrukturen im Endteil führt.

Heißisostatisches Pressen (HIP)

HIP setzt eine Komponente sowohl erhöhter Temperatur als auch hohem, gleichmäßigem Druck aus allen Richtungen aus, typischerweise angewendet durch ein Hochdruck-Inertgas.

Dieser Prozess ist außergewöhnlich effektiv beim Schließen und Eliminieren jeglicher restlicher innerer Porosität, wodurch er ideal für die Herstellung kritischer, hochleistungsfähiger Teile mit nahezu 100 % Dichte ist.

Reaktives Sintern

Beim reaktiven Sintern werden die Ausgangspulver so gewählt, dass sie während des Heizzyklus eine chemische Reaktion eingehen.

Diese exotherme Reaktion kann zum Heizprozess selbst beitragen und führt zur Bildung einer neuen, gewünschten chemischen Verbindung. Es ist eine Methode sowohl zur Formgebung eines Teils als auch zur gleichzeitigen Synthese eines neuen Materials.

Die Kompromisse verstehen

Die Wahl einer Sintermethode beinhaltet das Abwägen von Prozessfähigkeiten mit Materialanforderungen und wirtschaftlichen Faktoren. Keine einzelne Methode ist universell überlegen.

Geschwindigkeit vs. Kosten

Herkömmliche ofenbasierte Methoden wie Festphasen- und Flüssigphasensintern sind im Allgemeinen langsamer, erfordern aber weniger komplexe und weniger teure Geräte.

Fortschrittliche Methoden wie Funkenerosionssintern und Mikrowellensintern bieten dramatische Reduzierungen der Verarbeitungszeit, erfordern jedoch eine erhebliche Kapitalinvestition in spezialisierte Maschinen.

Enddichte und Leistung

Für Anwendungen, bei denen mechanische Festigkeit und Zuverlässigkeit von größter Bedeutung sind, ist das Erreichen der höchstmöglichen Dichte entscheidend.

Heißisostatisches Pressen und Flüssigphasensintern sind speziell darauf ausgelegt, die Porosität zu minimieren oder zu eliminieren, was zu Komponenten mit überlegenen mechanischen Eigenschaften führt.

Material- und geometrische Einschränkungen

Die gewählte Methode muss mit dem zu verarbeitenden Material kompatibel sein. Mikrowellensintern funktioniert beispielsweise am besten mit Materialien, die gut mit Mikrowellenenergie koppeln.

Darüber hinaus können komplexe Geometrien oder große Teile besser für herkömmliche Ofenmethoden oder HIP geeignet sein, während SPS oft auf einfachere Formen beschränkt ist.

Die richtige Wahl für Ihr Ziel treffen

Ihre spezifische Anwendung und Ihr Material bestimmen die am besten geeignete Sintertechnik.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Produktion von Standardteilen liegt: Festphasen- oder Flüssigphasensintern in einem konventionellen Ofen ist die etablierte und zuverlässige Wahl.

- Wenn Ihr Hauptaugenmerk auf der schnellen Entwicklung oder Verarbeitung fortschrittlicher Keramiken liegt: Funkenerosionssintern bietet unübertroffene Geschwindigkeit für die Verdichtung neuartiger oder schwer zu sinternder Materialien.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler Dichte für kritische Komponenten liegt: Heißisostatisches Pressen ist die definitive Methode zur Eliminierung restlicher Porosität und zur Maximierung der mechanischen Integrität.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer neuen Materialverbindung während der Fertigung liegt: Reaktives Sintern bietet einen einzigartigen Weg, eine Komponente in einem einzigen Prozess zu synthetisieren und zu formen.

Letztendlich geht es bei der Wahl der richtigen Sintermethode darum, den Prozess an die Bedürfnisse Ihres Materials und die Anforderungen Ihrer Endanwendung anzupassen.

Zusammenfassungstabelle:

| Art des Sinterns | Schlüsselmechanismus | Hauptvorteil | Gängige Anwendungen |

|---|---|---|---|

| Festphasensintern | Atomare Diffusion bei hoher Hitze | Kostengünstig, breit anwendbar | Standardmetalle, Keramiken |

| Flüssigphasensintern | Flüssigphase unterstützt die Bindung | Hohe Enddichte, schneller | Hartmetalle, einige Keramiken |

| Funkenerosionssintern (SPS) | Gepulster Gleichstrom + Druck | Extrem schnell, feine Mikrostrukturen | Fortschrittliche Keramiken, Verbundwerkstoffe |

| Mikrowellensintern | Volumetrische Erwärmung durch Mikrowellen | Energieeffizient, gleichmäßige Erwärmung | Keramiken, einige Metallpulver |

| Heißisostatisches Pressen (HIP) | Hohe Temperatur + isostatischer Druck | Nahezu 100 % Dichte, eliminiert Porosität | Luft- und Raumfahrt, medizinische Implantate |

| Reaktives Sintern | Chemische Reaktion während des Erhitzens | Synthetisiert und formt Material in einem Schritt | Intermetallische Verbindungen, fortschrittliche Keramiken |

Benötigen Sie Hilfe bei der Auswahl der richtigen Sinterausrüstung?

Die Wahl des optimalen Sinterprozesses ist entscheidend für die Erzielung der gewünschten Materialeigenschaften, egal ob Sie Geschwindigkeit, Enddichte oder Kosteneffizienz priorisieren. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für all Ihre Sinteranforderungen.

Wir können Ihnen helfen, die Komplexität von Folgendem zu meistern:

- Festphasen- & Flüssigphasen-Sinteröfen für eine zuverlässige, kostengünstige Produktion.

- Fortschrittliche Systeme wie Funkenerosionssintern (SPS) für schnelle F&E und die Verarbeitung fortschrittlicher Materialien.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anwendungs- und Materialziele zu besprechen. Lassen Sie uns Ihnen helfen, die perfekte Lösung zu finden, um die Fähigkeiten Ihres Labors zu verbessern und hervorragende Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Wie viel Wärme benötigen Sie zum Löten? Meistern Sie das Löttemperaturfenster für starke Verbindungen

- Warum wird ein Vorwärmofen zur Behandlung von rostfreiem Stahl AISI 316L verwendet? Gewährleistung von Integrität & überlegener Salzbadnitrierung

- Was sind die Anwendungen von Chargenöfen? Von der Metallwärmebehandlung bis zur Halbleiterfertigung

- Was ist die maximale Temperatur eines Lichtbogenofens? Sonnenähnliche Hitze für das industrielle Schmelzen nutzen

- Was ist das Prinzip der Vakuumbeschichtung? Erzielen Sie ultrareine, hochleistungsfähige Dünnschichten

- Warum benötigen Grünlinge aus Kupfer und Graphit eine Langzeiterhitzung? Gewährleistung der strukturellen Integrität während des Sinterns

- Was sind die beiden Zwecke der Einsatzhärtung? Erzielung überragender Verschleiß- und Schlagfestigkeit

- Was ist eine Niedertemperatur-Lötung? Entdecken Sie Festkörperfügeverfahren für wärmeempfindliche Materialien