Die Hauptnachteile eines Muffelofens sind seine langsamere Aufheizgeschwindigkeit, der höhere Energieverbrauch und die mögliche Beschädigung seiner internen Heizelemente. Darüber hinaus können herkömmliche Bauweisen sperrig sein, und die geschlossene Kammer kann das Einbringen und Platzieren von Materialien im Vergleich zu offenen Heizmethoden erschweren.

Der zentrale Kompromiss bei einem Muffelofen liegt in seinem grundlegenden Design. Das Merkmal, das ihn wertvoll macht – eine isolierte Kammer für kontaminationsfreies Erhitzen – wirkt auch als thermische Barriere, was zu inhärenten Ineffizienzen bei Geschwindigkeit und Energieverbrauch führt.

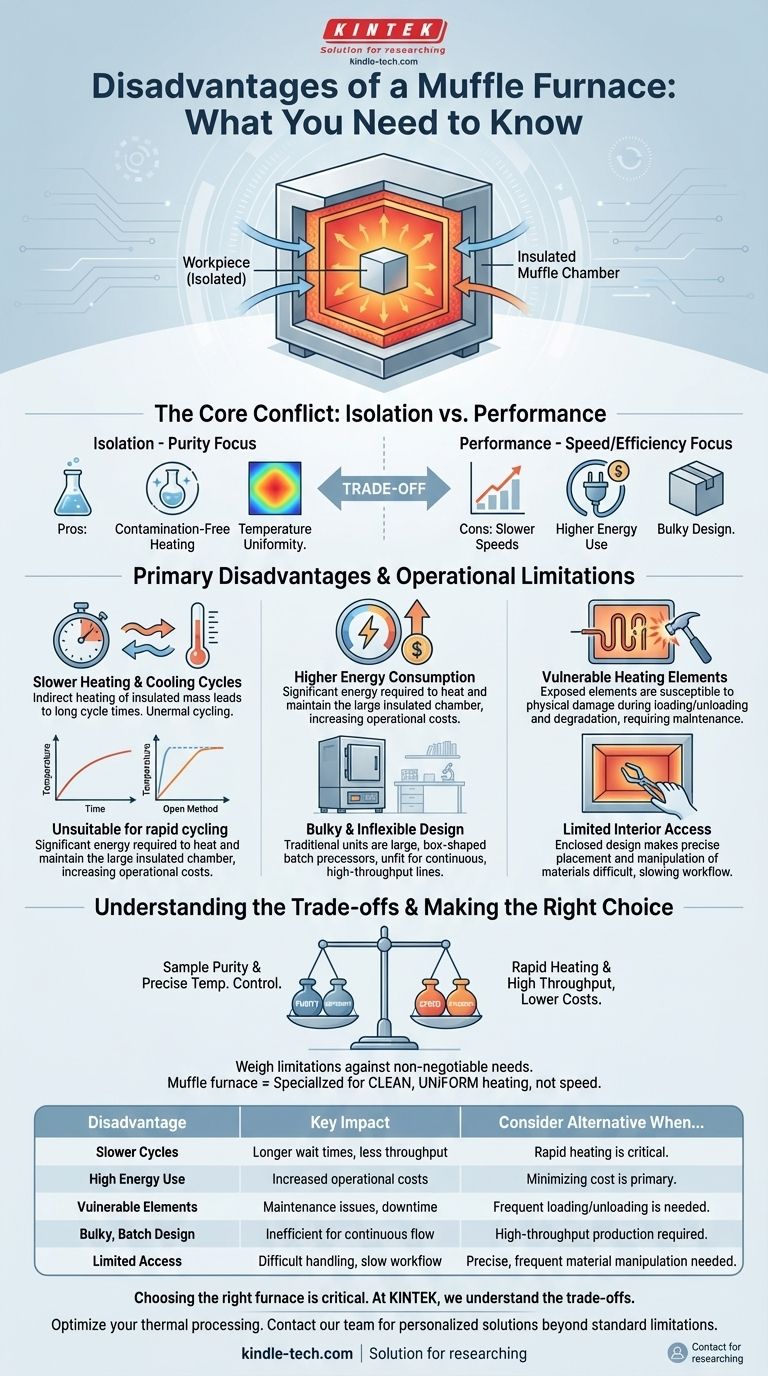

Der Kernkonflikt: Isolation vs. Leistung

Das bestimmende Merkmal eines Muffelofens ist sein „Muffel“ – eine isolierte Innenkammer, die das erhitzte Material von den Heizelementen und potenziellen Verunreinigungen, wie z. B. Verbrennungsprodukten bei nicht-elektrischen Modellen, trennt. Dieses Design ist ausgezeichnet für die Reinheit, führt aber zu Leistungseinbußen.

Langsamere Auf- und Abkühlzyklen

Der Ofen muss zuerst die gesamte Masse der isolierten Muffelkammer aufheizen, bevor diese Wärme effektiv auf das Werkstück im Inneren übertragen werden kann.

Dieser indirekte Heizprozess benötigt von Natur aus länger, um die Zieltemperatur zu erreichen, als direkte Heizmethoden wie eine offene Flamme oder ein Induktionsofen. Dies macht ihn weniger ideal für Anwendungen, die sehr schnelle thermische Zyklen erfordern.

Höherer Energieverbrauch

Das Aufheizen der großen, isolierten thermischen Masse der Ofenkammer erfordert eine erhebliche Energiemenge.

Insbesondere herkömmliche Bauweisen sind aufgrund der langen Zeit, die zum Erreichen und Halten hoher Temperaturen benötigt wird, für ihren hohen Energieverbrauch bekannt. Dies kann, insbesondere in Produktionsumgebungen, zu höheren Betriebskosten führen.

Betriebliche und gestalterische Einschränkungen

Über die thermische Leistung hinaus stellt das physische Design vieler Muffelöfen praktische Herausforderungen dar.

Anfällige Heizelemente

Bei vielen herkömmlichen elektrischen Ausführungen sind die Widerdraht-Heizelemente innerhalb der Ofenstruktur freigelegt.

Diese Exposition kann sie anfällig für physische Schäden beim Be- und Entladen oder für Verschleiß im Laufe der Zeit machen, was zu Wartungs- und Zuverlässigkeitsproblemen führt.

Sperriger und unflexibler Formfaktor

Traditionell sind Muffelöfen sperrige, kastenförmige Einheiten, deren Steuerungssysteme in einem separaten Modul untergebracht sind. Dies kann erheblichen Labor- oder Bodenplatz beanspruchen.

Ihre feste Chargenverarbeitungsnatur (Verwendung einer einzigen Tür zum Be- und Entladen) macht sie für kontinuierliche oder hochdurchsatzfähige Fertigungslinien ungeeignet.

Begrenzter Innenzugang

Das geschlossene, oft tiefe Kammerdesign kann das präzise Platzieren oder Manipulieren von Materialien im Ofen erschweren.

Dies erfordert sorgfältiges Hantieren mit Zangen oder anderen Werkzeugen und kann den Arbeitsablauf verlangsamen, insbesondere beim Umgang mit mehreren kleinen Proben.

Die Abwägungen verstehen

Die Nachteile eines Muffelofens werden nur dann kritisch, wenn sie nicht mit den Zielen der Anwendung übereinstimmen. Die Entscheidung für einen solchen Ofen ist ein bewusster Kompromiss zwischen Reinheit und Leistung.

Reinheit vs. Geschwindigkeit

Die größte Stärke des Muffelofens ist die Isolierung des Werkstücks von Verunreinigungen, was einen sauberen Heizprozess gewährleistet.

Wenn die Probenreinheit Ihre oberste Priorität ist (wie bei vielen chemischen Analysen oder speziellen Materialbehandlungen), ist die langsamere Geschwindigkeit ein akzeptabler Preis. Wenn Geschwindigkeit entscheidend ist und leichte Kontamination tolerierbar ist, können andere Methoden überlegen sein.

Temperaturgleichmäßigkeit vs. Durchsatz

Die geschlossene und isolierte Kammer eines modernen Muffelofens sorgt für eine ausgezeichnete Temperaturhomogenität und stellt sicher, dass das gesamte Werkstück homogen behandelt wird.

Diese Präzision geht jedoch auf Kosten des Durchsatzes. Seine Natur als Werkzeug zur Chargenverarbeitung mit längeren Zykluszeiten macht es ineffizient für Anwendungen, die eine schnelle, kontinuierliche Produktion erfordern.

Die richtige Wahl für Ihre Anwendung treffen

Um festzustellen, ob ein Muffelofen geeignet ist, müssen Sie seine Einschränkungen gegen die nicht verhandelbaren Anforderungen Ihrer Arbeit abwägen.

- Wenn Ihr Hauptaugenmerk auf Probenreinheit und präziser Temperaturkontrolle liegt: Der Muffelofen ist wahrscheinlich das richtige Werkzeug, und seine langsamere Leistung ist ein notwendiger Kompromiss.

- Wenn Ihr Hauptaugenmerk auf schneller Erhitzung und hohem Durchsatz liegt: Die langsameren Zykluszeiten und die Chargenverarbeitungsnatur bedeuten, dass Sie Alternativen wie Induktions- oder Direktbrennöfen prüfen sollten.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Sie müssen den hohen Energieverbrauch herkömmlicher Modelle sorgfältig gegen die Effizienz neuerer Designs für Ihren spezifischen Anwendungsfall abwägen.

Letztendlich ist ein Muffelofen ein Spezialinstrument für sauberes, gleichmäßiges Erhitzen in einer kontrollierten Umgebung, und seine Nachteile sind die direkte Folge dieses spezialisierten Designs.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Langsamere Auf-/Abkühlung | Indirekte Erwärmung führt zu längeren Zykluszeiten, ungeeignet für schnelle thermische Zyklen. |

| Höherer Energieverbrauch | Das Aufheizen der isolierten Kammer erhöht die Betriebskosten. |

| Anfällige Heizelemente | Freiliegende Elemente können beim Be- und Entladen beschädigt werden und erfordern Wartung. |

| Sperriges Chargenverarbeitungsdesign | Benötigt erheblichen Platz und ist ineffizient für kontinuierliche Hochdurchsatzproduktion. |

| Begrenzter Innenzugang | Die geschlossene Kammer kann das Platzieren und Handhaben von Materialien erschweren. |

Die Wahl des richtigen Ofens ist entscheidend für die Effizienz und das Budget Ihres Labors.

Bei KINTEK sind wir auf Laborgeräte spezialisiert und wissen, dass die Nachteile eines Standard-Muffelofens möglicherweise nicht mit Ihren spezifischen Anforderungen übereinstimmen. Ob Sie schnellere Aufheizzeiten, bessere Energieeffizienz oder ein Design für Hochdurchsatz-Workflows benötigen, unsere Experten helfen Ihnen, die perfekte Lösung zu finden.

Lassen Sie uns Ihnen helfen, Ihre thermische Verarbeitung zu optimieren. Kontaktieren Sie noch heute unser Team für eine persönliche Beratung, um Ihre Anwendung zu besprechen und den idealen Ofen für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die Einführung der Muffelofen? Ein Leitfaden für hochreine, kontaminationsfreie Erhitzung bei hohen Temperaturen

- Wie verhält sich die Sintertemperatur zur Schmelztemperatur? Ein Leitfaden zur Festkörperverbindung

- Welcher Energietransfer findet in einem Ofen statt? Beherrschen Sie Konvektion, Wärmeleitung und Strahlung für Ihren Prozess

- Wie ist die Temperatureinstellung eines Muffelofens? Wählen Sie das richtige Modell für Ihren Prozess

- Wie funktioniert die Chemie des Abschreckens? Die Beherrschung des atomaren Wettlaufs für härteren Stahl