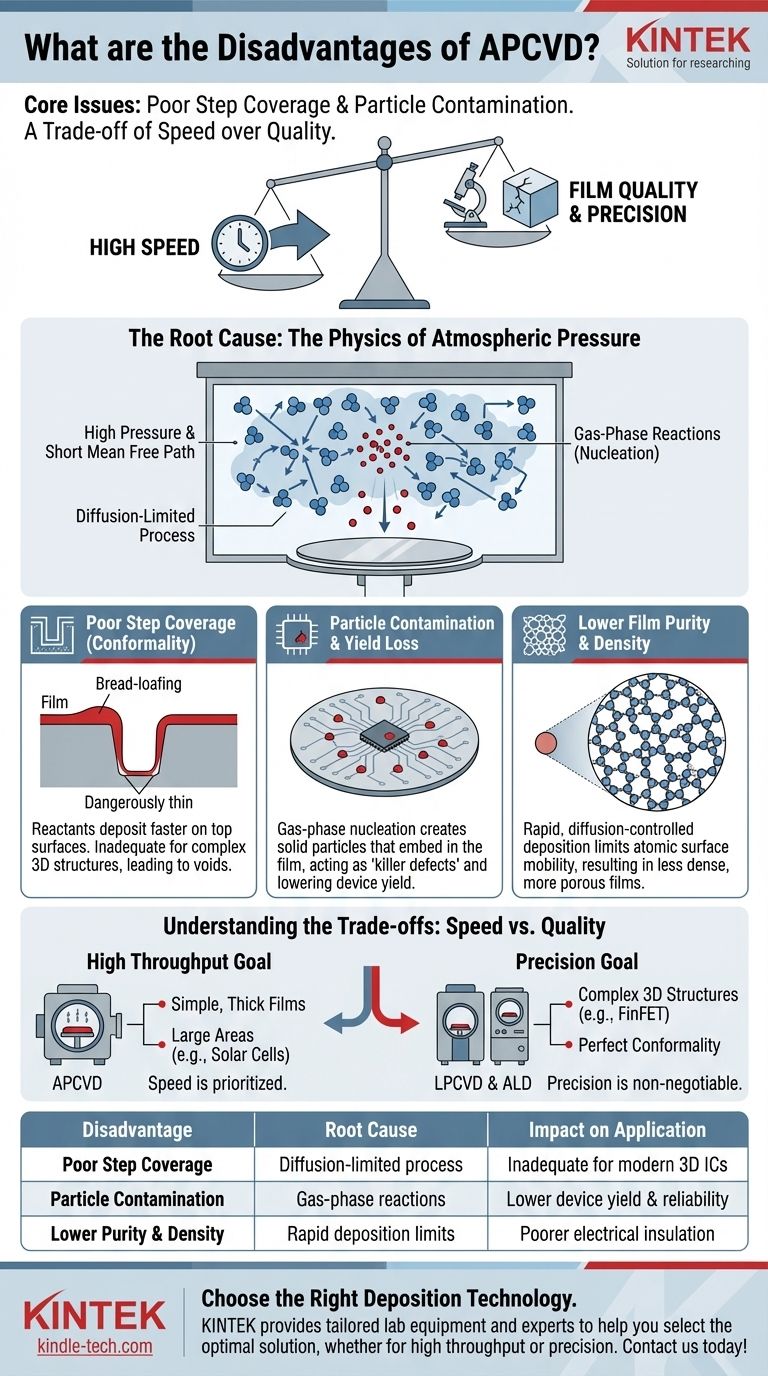

Im Kern sind die Hauptnachteile der Atmosphärendruck-chemischen Gasphasenabscheidung (APCVD) ihre schlechte Stufenbedeckung (Konformalität) und ein höheres Potenzial für Partikelkontamination. Diese Probleme ergeben sich direkt aus ihrem definierenden Merkmal – dem Betrieb bei atmosphärischem Druck –, der eine hohe Abscheidungsgeschwindigkeit auf Kosten der Filmqualität und Präzision begünstigt.

APCVD ist eine Technologie der Kompromisse. Sie bietet einen außergewöhnlichen Durchsatz und Einfachheit, was sie für einige Anwendungen ideal macht. Die grundlegende Physik ihres Hochdruckprozesses macht sie jedoch ungeeignet für die komplexen Strukturen mit hohem Aspektverhältnis, die in modernen integrierten Schaltkreisen erforderlich sind.

Die Ursache: Die Physik des atmosphärischen Drucks

Um die Einschränkungen von APCVD zu verstehen, müssen wir zunächst verstehen, warum der Betrieb bei atmosphärischem Druck so anders ist als bei Niederdruck- (LPCVD) oder vakuumbasierten Methoden.

Hoher Druck und kurze mittlere freie Weglänge

Bei atmosphärischem Druck ist die Abscheidungskammer dicht mit Gasmolekülen gefüllt. Dies reduziert die mittlere freie Weglänge drastisch – den durchschnittlichen Abstand, den ein Reaktantmolekül zurücklegen kann, bevor es mit einem anderen kollidiert.

Diese häufigen Kollisionen bedeuten, dass der Prozess diffusionsbegrenzt ist. Reaktanten gelangen auf chaotische, ungleichmäßige Weise an die Waferoberfläche, eher durch Konzentrationsgradienten als durch eine kontrollierte Oberflächenreaktion bestimmt.

Das Problem der Gasphasenreaktionen

Die hohe Konzentration von Prekursor-Gasen erhöht auch die Wahrscheinlichkeit von Reaktionen in der Gasphase, bevor die Moleküle überhaupt das Substrat erreichen.

Diese Gasphasenreaktionen bilden winzige feste Partikel (Keimbildung), die dann auf die Waferoberfläche fallen können, was zu erheblichen Defekten führt und die Zuverlässigkeit des Bauteils beeinträchtigt.

Die wichtigsten Nachteile erklärt

Die Physik der Hochdruckumgebung führt direkt zu mehreren kritischen betrieblichen Nachteilen.

Schlechte Stufenbedeckung (Konformalität)

Die Stufenbedeckung bezieht sich auf die Fähigkeit eines Films, eine Oberfläche mit komplexer Topographie, wie Gräben oder Vias, gleichmäßig zu beschichten. Die Leistung von APCVD ist hier notorisch schlecht.

Da der Prozess diffusionsbegrenzt ist, lagern sich Reaktanten viel schneller auf den oberen horizontalen Oberflächen ab, als sie in tiefe, schmale Strukturen diffundieren können. Dies führt zu einem dicken Film oben und einem gefährlich dünnen oder nicht vorhandenen Film unten, ein Phänomen, das als „Bread-Loafing“ bekannt ist. Dies ist ein fataler Fehler für die Herstellung moderner, hochdichter Schaltkreise.

Partikelkontamination und Ertragsverlust

Wie bereits erwähnt, ist die Gasphasenkeimbildung ein erhebliches Problem. Diese Partikel werden in den wachsenden Film eingebettet und wirken als Killerdefekte, die einen Transistor kurzschließen oder eine Verbindung unterbrechen können.

Diese inhärente Tendenz zur Partikelbildung macht APCVD zu einem risikoreicheren Prozess für Anwendungen, bei denen makellose, defektfreie Filme nicht verhandelbar sind, was sich direkt auf den Fertigungsertrag auswirkt.

Geringere Filmreinheit und -dichte

Die schnelle, diffusionskontrollierte Abscheidungsrate von APCVD gibt Atomen weniger Zeit und Oberflächenmobilität, um sich zu einer dichten, geordneten Filmstruktur anzuordnen.

Dies kann zu Filmen führen, die weniger dicht, poröser und potenziell mehr Verunreinigungen enthalten als Filme, die mit langsameren, kontrollierteren Methoden wie LPCVD gewachsen sind. Bei kritischen dielektrischen Schichten kann dies zu einer schlechten elektrischen Isolierung und Zuverlässigkeitsproblemen führen.

Die Kompromisse verstehen: Geschwindigkeit vs. Qualität

Es ist entscheidend, APCVD nicht als minderwertige Technologie zu betrachten, sondern als spezialisiertes Werkzeug, bei dem Geschwindigkeit Vorrang vor Präzision hat.

Wenn hoher Durchsatz das Ziel ist

APCVD eignet sich hervorragend für die schnelle und kostengünstige Abscheidung dicker Filme auf großen Flächen. Dies macht es zu einer praktikablen Wahl für Anwendungen, bei denen perfekte Konformalität und extrem niedrige Defektzahlen nicht die Hauptanliegen sind.

Beispiele hierfür sind dicke Oxidschichten für einige Solarzellen, Passivierungsschichten auf einfacheren Bauteilen oder Pre-Metal-Dielektrika (PMD) in älteren Halbleiterfertigungsknoten.

Wenn Präzision nicht verhandelbar ist

In der modernen Mikroelektronik geht es um Präzision. Die Herstellung komplexer 3D-Strukturen von FinFET-Transistoren oder tiefen Speicherebenen erfordert eine nahezu perfekte Konformalität.

In diesen Fällen ist die schlechte Stufenbedeckung von APCVD ein disqualifizierender Faktor. Technologien wie LPCVD und insbesondere Atomic Layer Deposition (ALD), die auf oberflächenreaktionsbegrenzter Kinetik basieren, sind die erforderliche Wahl, trotz ihrer langsameren Abscheidungsraten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit den Endanforderungen.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion einfacher, dicker Filme liegt: Die außergewöhnliche Abscheidungsrate und die betriebliche Einfachheit von APCVD machen sie zu einem starken und kostengünstigen Kandidaten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochkonformer Filme für die fortschrittliche Mikroelektronik liegt: Die schlechte Stufenbedeckung von APCVD macht sie ungeeignet; Sie müssen eine Niederdruckmethode wie LPCVD oder ALD verwenden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Bauteilertrags durch Minimierung von Defekten liegt: Das inhärente Risiko der Partikelkontamination durch Gasphasenreaktionen macht APCVD zu einer weniger wünschenswerten Wahl als vakuumbasierte Systeme.

Letztendlich ist das Verständnis des grundlegenden Kompromisses zwischen Abscheidungsgeschwindigkeit und Filmpräzision der Schlüssel zur Auswahl der effektivsten Technologie für Ihre spezifische Anwendung.

Zusammenfassungstabelle:

| Nachteil | Grundursache | Auswirkungen auf die Anwendung |

|---|---|---|

| Schlechte Stufenbedeckung (Konformalität) | Diffusionsbegrenzter Prozess bei hohem Druck | Unzureichende Beschichtung für komplexe 3D-Strukturen in modernen ICs |

| Hohe Partikelkontamination | Gasphasenreaktionen aufgrund hoher Prekursorkonzentration | Geringerer Bauteilertrag und Zuverlässigkeitsprobleme |

| Geringere Filmreinheit & -dichte | Schnelle Abscheidung begrenzt die atomare Oberflächenmobilität | Schlechtere elektrische Isolierung und Filmintegrität |

Müssen Sie die richtige Abscheidungstechnologie für die spezifischen Anforderungen Ihres Labors auswählen? Bei KINTEK sind wir darauf spezialisiert, maßgeschneiderte Laborgeräte und Verbrauchsmaterialien für all Ihre Abscheidungsanforderungen bereitzustellen. Egal, ob Sie einen hohen Durchsatz mit APCVD priorisieren oder die Präzision von LPCVD-/ALD-Systemen benötigen, unsere Experten können Ihnen helfen, die optimale Lösung zur Maximierung Ihrer Forschungs- und Produktionsergebnisse auszuwählen. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung