Die Hauptnachteile von Keramikfaser sind ihre geringe physikalische Haltbarkeit und die Gesundheitsrisiken, die mit der Handhabung ihres Staubes verbunden sind. Das Material ist anfällig für Schäden durch physischen Kontakt, schnell strömende Luft und chemische Erosion, und seine Fasern können bei der Installation erhebliche Haut- und Atemwegsreizungen verursachen.

Obwohl Keramikfaser eine außergewöhnliche Wärmeisolierung bietet, wird ihre Wirksamkeit durch ihre physikalische Zerbrechlichkeit und die zwingende Notwendigkeit geeigneter persönlicher Schutzausrüstung (PSA) bei Handhabung und Installation ausgeglichen.

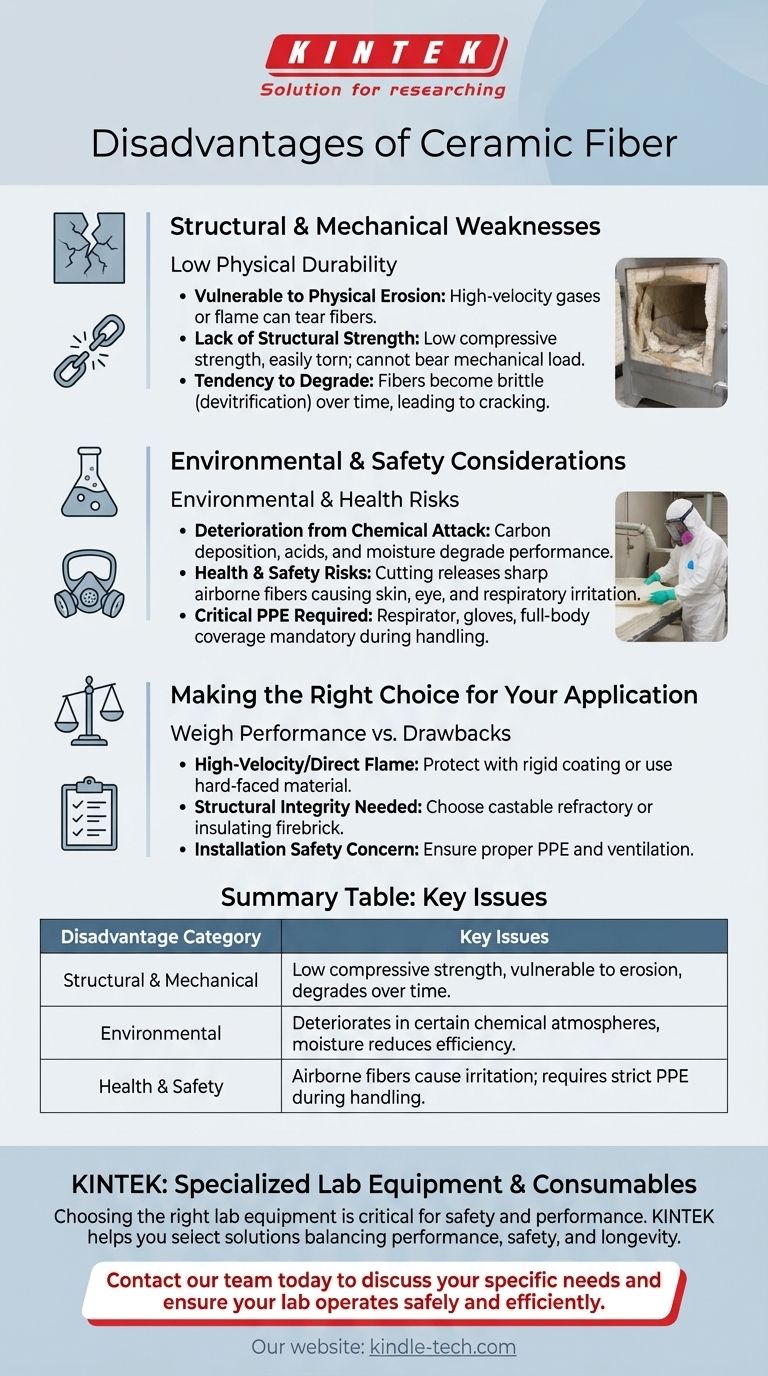

Strukturelle und mechanische Schwächen

Die größte Stärke der Keramikfaser – ihre geringe Dichte und faserige Beschaffenheit – ist auch die Quelle ihrer primären physischen Schwächen. Es ist ein Isolator, kein Strukturmaterial.

Anfälligkeit für physikalische Erosion

Die miteinander verflochtenen Fasern werden leicht beschädigt. Hochgeschwindigkeitsgasströmungen oder direkter Flammenauftreff können die Fasern wegreißen, die Isolierung verschlechtern und Partikel in die Umgebung freisetzen.

Dies macht sie für die „heiße Seite“ in Öfen oder Schmelzöfen mit aggressivem Brennerstrom ungeeignet, es sei denn, sie wird durch einen Versteifer (Rigidizer) oder eine harte feuerfeste Beschichtung geschützt.

Mangel an struktureller Festigkeit

Keramikfaser hat eine sehr geringe Druckfestigkeit und kann leicht gerissen oder durchstochen werden. Sie kann keine mechanische Last tragen und verdichtet sich mit der Zeit unter Druck oder Vibration, wodurch thermische Schwachstellen entstehen.

Ihre Stabilität hängt stark von der korrekten Installation ab und erfordert oft mechanische Unterstützung wie Keramikanker, um ein Durchhängen oder Ablösen zu verhindern.

Neigung zur Degradation

Im Laufe der Zeit und bei wiederholten thermischen Zyklen können die Fasern spröde werden. Dieser Prozess, bekannt als Devitrifikation, verringert die Flexibilität des Materials und kann zum Reißen oder Ablösen von der Unterlage führen.

Umwelt- und Sicherheitsaspekte

Über ihre physikalischen Einschränkungen hinaus hängt die Leistung von Keramikfasern stark von ihrer Betriebsumgebung ab und erfordert sorgfältige Handhabungsverfahren.

Verschlechterung durch chemischen Angriff

Bestimmte chemische Atmosphären können Keramikfasern zersetzen. Beispielsweise kann die Kohlenstoffabscheidung in reduzierenden Atmosphären zum Zerfall der Fasern führen und deren Isoliereigenschaften beeinträchtigen.

Sie ist auch anfällig für Angriffe durch bestimmte Säuren und ist nicht für Anwendungen geeignet, bei denen sie nass werden könnte, da Feuchtigkeit ihre thermische Effizienz stark reduziert.

Gesundheits- und Sicherheitsrisiken

Dies ist ein kritischer Aspekt. Das Schneiden oder Handhaben von Keramikfaser setzt kleine, scharfe Fasern in die Luft frei.

Diese luftgetragenen Partikel können erhebliche Hautjucken, Augenreizungen sowie Hals- und Lungenreizungen verursachen, wenn sie eingeatmet werden. Die richtige PSA, einschließlich Atemschutzmaske, Handschuhe und vollständiger Körperschutz, ist bei Installation oder Entfernung nicht verhandelbar.

Die richtige Wahl für Ihre Anwendung treffen

Sie müssen die ausgezeichnete Isolierfähigkeit des Materials gegen seine erheblichen Nachteile bei Handhabung und Haltbarkeit abwägen.

- Wenn Ihre Anwendung hochgeschwindigkeitsgase oder direkten Flammenauftreff beinhaltet: Planen Sie, die Keramikfaser mit einer starren feuerfesten Beschichtung zu schützen, oder verwenden Sie stattdessen ein dichteres, hart beschichtetes Material.

- Wenn Ihr Projekt irgendeine strukturelle Integrität vom Isolator erfordert: Keramikfaser ist die falsche Wahl; ziehen Sie ein gießbares Feuerfestmaterial oder einen Isolierstein in Betracht.

- Wenn Ihre Hauptsorge die Sicherheit bei der Installation ist: Stellen Sie sicher, dass Sie über die richtige PSA (Atemschutzmaske, Schutzbrille, Handschuhe) und ausreichende Belüftung verfügen, bevor Sie mit Arbeiten beginnen.

Das Verständnis dieser Einschränkungen ist der Schlüssel zur effektiven und sicheren Verwendung von Keramikfaser.

Zusammenfassungstabelle:

| Nachteilskategorie | Schlüsselprobleme |

|---|---|

| Strukturell & Mechanisch | Geringe Druckfestigkeit, anfällig für Erosion, zersetzt sich mit der Zeit (Devitrifikation) |

| Umwelt | Zersetzung in bestimmten chemischen Atmosphären, Feuchtigkeit reduziert die thermische Effizienz |

| Gesundheit & Sicherheit | Luftgetragene Fasern verursachen Haut- und Atemwegsreizungen; erfordert strenge PSA bei der Handhabung |

Die Auswahl der richtigen Laborausrüstung ist entscheidend für Sicherheit und Leistung.

KINTEK ist spezialisiert auf die Bereitstellung langlebiger und sicherer Laborgeräte und Verbrauchsmaterialien. Wenn Sie Isolationsmaterialien für Ihren Ofen oder Ihre thermische Anwendung bewerten, können unsere Experten Ihnen helfen, eine Lösung auszuwählen, die Leistung mit Sicherheit und Langlebigkeit in Einklang bringt.

Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anforderungen zu besprechen und sicherzustellen, dass Ihr Labor sicher und effizient arbeitet.

Visuelle Anleitung

Ähnliche Produkte

- Zirkonoxid-Keramikdichtung Technische Keramik

- Hochtemperatur-verschleißfeste Aluminiumoxid-Al2O3-Platte für technische fortschrittliche Fein keramiken

- Präzisionsgefertigte Yttrium-stabilisierte Zirkonoxid-Keramikplatte für fortschrittliche Fein-Keramik

- Technische Keramik Aluminiumoxid-Stab (Al2O3) Isoliert für industrielle Anwendungen

- Thermisch verdampfter Wolframdraht für Hochtemperaturanwendungen

Andere fragen auch

- Wofür wird Keramikisolierung verwendet? Meistern Sie Hochtemperaturlösungen für industrielle Effizienz

- Welche Rolle spielt Zirkonoxid-Faserfilz bei der Si2N2O-Synthese? Gewährleistung von thermischer Effizienz und elektrischer Sicherheit

- Welches Material wird für die Ofenisolierung verwendet? Schlüsselmaterialien für maximale Effizienz & Leistung

- Welche Isoliermaterialien halten maximalen Temperaturen stand? Wählen Sie den richtigen Hochtemperaturisolator für Ihre Anwendung

- Kann Keramik hohen Temperaturen standhalten? Entdecken Sie die überlegenen Materialien für extreme Hitze