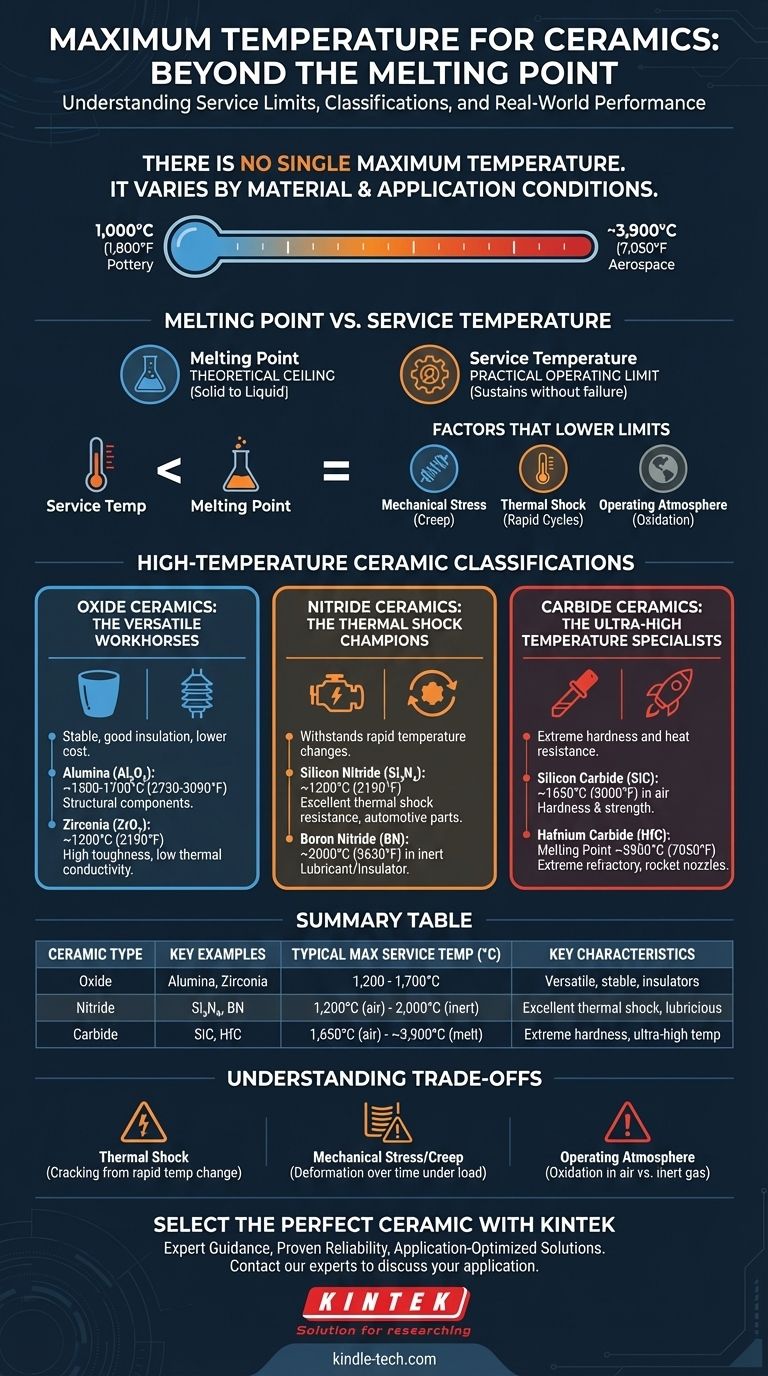

Es gibt keine einzelne Maximaltemperatur für Keramiken. Dies liegt daran, dass „Keramik“ eine breite Materialkategorie und keine einzelne Substanz ist. Die maximale Temperatur, der eine Keramik standhalten kann, reicht von etwa 1.000 °C (1.800 °F) für gewöhnliche Töpferwaren bis zu fast 4.000 °C (7.200 °F) für fortschrittliche, exotische Materialien, die in der Luft- und Raumfahrt verwendet werden. Die praktische Grenze hängt vollständig von der spezifischen Keramikzusammensetzung und den Einsatzbedingungen ab.

Der Schmelzpunkt einer Keramik ist nur eine theoretische Obergrenze. Die tatsächliche Betriebsgrenze oder maximale Betriebstemperatur liegt immer darunter und wird durch entscheidende Faktoren wie mechanische Belastung, die Änderungsrate der Temperatur (thermischer Schock) und die chemische Umgebung bestimmt.

Warum „Maximale Temperatur“ eine irreführende Frage ist

Bei der Auswahl eines Materials für eine Hochtemperaturanwendung kann die alleinige Konzentration auf den Schmelzpunkt zu katastrophalem Versagen führen. Stattdessen müssen Sie sich auf die maximale Betriebstemperatur konzentrieren, die die realen Bedingungen berücksichtigt.

Schmelzpunkt im Vergleich zur Betriebstemperatur

Der Schmelzpunkt ist die Temperatur, bei der ein Material von einem festen in einen flüssigen Zustand übergeht. Er ist ein nützlicher Maßstab, aber keine praktische Betriebsgrenze.

Die maximale Betriebstemperatur ist die höchste Temperatur, die ein Material in einer bestimmten Anwendung aushalten kann, ohne sich zu zersetzen oder zu versagen. Dies ist die Zahl, die für Konstruktion und Ingenieurwesen wirklich zählt.

Faktoren, die die Betriebstemperatur senken

Mehrere Umgebungsfaktoren reduzieren die effektive Temperaturgrenze einer Keramik dramatisch. Dazu gehören mechanische Beanspruchung, schnelle Temperaturzyklen und die umgebende Atmosphäre. Sie zu ignorieren, ist der häufigste Grund für das Versagen bei Hochtemperatur-Keramik-Anwendungen.

Eine praktische Klassifizierung von Hochtemperaturkeramiken

Um das richtige Material zu finden, müssen Sie die Hauptfamilien der technischen Keramiken und ihre unterschiedlichen Eigenschaften verstehen. Sie werden im Allgemeinen als Oxide, Nitride und Carbide klassifiziert.

Oxidkeramiken: Die vielseitigen Arbeitstiere

Oxidkeramiken sind aufgrund ihrer Stabilität, ihrer elektrisch isolierenden Eigenschaften und ihrer relativ geringen Kosten am weitesten verbreitet.

- Aluminiumoxid (Al₂O₃): Oft die erste Wahl für hochtemperaturbeständige Strukturkomponenten. Seine maximale Betriebstemperatur liegt bei etwa 1500–1700 °C (2730–3090 °F).

- Zirkonoxid (ZrO₂): Bekannt für außergewöhnliche Bruchzähigkeit und geringe Wärmeleitfähigkeit. Seine Betriebstemperatur liegt typischerweise unter der von hochreinem Aluminiumoxid, bei etwa 1200 °C (2190 °F), aber spezialisierte Formen können höher liegen.

Nitridkeramiken: Die Champions des thermischen Schocks

Nitridkeramiken sind so konzipiert, dass sie schnellen und extremen Temperaturänderungen standhalten, die die meisten anderen Materialien zerbrechen lassen würden.

- Siliziumnitrid (Si₃N₄): Ein Spitzenreiter für Anwendungen, die thermische Zyklen beinhalten, wie z. B. Automobilmotorteile. Es behält eine hohe Festigkeit bei bis zu etwa 1200 °C (2190 °F) und weist eine hervorragende Beständigkeit gegen thermische Schocks auf.

- Bornitrid (BN): Hat eine ähnliche Struktur wie Graphit, was es zu einem ausgezeichneten Hochtemperatur-Schmiermittel und elektrischen Isolator macht. Es ist in inerten Atmosphären bis zu 2000 °C (3630 °F) stabil, oxidiert jedoch in Luft über 850 °C.

Karbidkeramiken: Die Spezialisten für ultrahohe Temperaturen

Karbidkeramiken gehören zu den härtesten und hitzebeständigsten Materialien, die der Wissenschaft bekannt sind, und werden häufig in Schneidwerkzeugen, Panzerungen und Komponenten für die Luft- und Raumfahrt eingesetzt.

- Siliziumkarbid (SiC): Bietet eine hervorragende Kombination aus Härte und Hochtemperaturfestigkeit, mit einer Betriebsgrenze von fast 1650 °C (3000 °F) in Luft, bevor es zu oxidieren beginnt.

- Hafniumkarbid (HfC): Eines der feuerfestesten bekannten Materialien mit einem Schmelzpunkt von etwa 3900 °C (7050 °F). Es wird für extreme Anwendungen wie Raketendüsen und die Verkleidung von Kernreaktoren reserviert.

Die Kompromisse und Fehlerpunkte verstehen

Die Auswahl der richtigen Keramik bedeutet, sich ihrer Grenzen bewusst zu sein. Das Material mit dem höchsten Schmelzpunkt ist selten die beste Wahl, wenn es aus anderen Gründen versagt.

Thermischer Schock: Der stille Killer

Ein Material mit einem Schmelzpunkt von 2000 °C kann bei nur 300 °C leicht reißen, wenn sich die Temperatur zu schnell ändert. Materialien mit geringer Wärmeausdehnung und hoher Wärmeleitfähigkeit, wie Siliziumnitrid, sind weitaus überlegen, wenn es darum geht, thermischen Schocks standzuhalten.

Mechanische Belastung und Kriechen

Das Anlegen einer physikalischen Last auf eine Keramik bei hohen Temperaturen kann dazu führen, dass sie sich im Laufe der Zeit langsam verformt, ein Phänomen, das als Kriechen bezeichnet wird. Diese Verformung kann zu einem Versagen weit unter der theoretischen Betriebstemperatur führen. Ihre Materialauswahl muss alle tragenden Anforderungen berücksichtigen.

Die Betriebsatmosphäre

Die chemische Umgebung ist entscheidend. Nichtoxidische Keramiken wie Carbide und Nitride oxidieren (chemisch verbrennen) beispielsweise in einer sauerstoffreichen Atmosphäre bei hohen Temperaturen, was ihre Betriebsgrenze erheblich senkt. In einem Vakuum oder Inertgas können sie bei viel höheren Temperaturen arbeiten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Keramik ist ein Prozess, bei dem das vollständige Profil des Materials – nicht nur sein Schmelzpunkt – mit den Anforderungen Ihrer spezifischen Umgebung abgeglichen werden muss.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Hochtemperaturbetrieb für allgemeine Zwecke liegt: Beginnen Sie mit der Bewertung von Aluminiumoxid.

- Wenn Ihr Hauptaugenmerk darauf liegt, schnelle Heiz- und Abkühlzyklen zu überstehen: Siliziumnitrid ist aufgrund seiner Beständigkeit gegen thermische Schocks die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, die absoluten Temperaturgrenzen in einer inerten Umgebung auszureizen: Erwägen Sie ultrahochtemperaturbeständige Keramiken wie Hafniumkarbid.

- Wenn Sie einen hochtemperaturbeständigen elektrischen Isolator und Festschmierstoff benötigen: Bornitrid ist der führende Kandidat.

Letztendlich ergibt sich ein erfolgreiches Design aus dem Verständnis, dass die Anwendungsumgebung die wahren Grenzen des Materials bestimmt.

Zusammenfassungstabelle:

| Keramiktyp | Wichtige Beispiele | Typische max. Betriebstemperatur (°C) | Wesentliche Merkmale |

|---|---|---|---|

| Oxidkeramiken | Aluminiumoxid (Al₂O₃), Zirkonoxid (ZrO₂) | 1.200 - 1.700 °C | Vielseitig, stabil, gute elektrische Isolatoren |

| Nitridkeramiken | Siliziumnitrid (Si₃N₄), Bornitrid (BN) | 1.200 °C (in Luft) bis 2.000 °C (inert) | Ausgezeichnete Beständigkeit gegen thermische Schocks, schmierfähig |

| Karbidkeramiken | Siliziumkarbid (SiC), Hafniumkarbid (HfC) | 1.650 °C (in Luft) bis ~3.900 °C (Schmelzpunkt) | Extreme Härte, Spezialisten für ultrahohe Temperaturen |

Wählen Sie die perfekte Hochtemperaturkeramik mit KINTEK

Die Auswahl der richtigen Keramik ist entscheidend für den Erfolg und die Sicherheit Ihres Hochtemperaturprozesses. Das falsche Material kann zu vorzeitigem Ausfall, Ausfallzeiten und kostspieligen Reparaturen führen. KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, einschließlich Komponenten aus fortschrittlichen Keramiken, die präzise auf anspruchsvolle thermische, mechanische und chemische Umgebungen abgestimmt sind.

Wir helfen Ihnen, die Komplexität der Materialauswahl zu meistern, indem wir Folgendes anbieten:

- Fachkundige Beratung: Unsere technischen Spezialisten helfen Ihnen bei der Analyse der spezifischen Anforderungen Ihrer Anwendung – einschließlich Temperatur, thermische Zyklen, mechanische Belastung und Atmosphäre –, um das optimale Keramikmaterial zu empfehlen.

- Nachgewiesene Zuverlässigkeit: Beschaffen Sie langlebige, hochwertige Keramikkomponenten von vertrauenswürdigen Herstellern, um sicherzustellen, dass Ihre Laborgeräte Höchstleistungen erbringen.

- Anwendungsoptimierte Lösungen: Ob Sie die Vielseitigkeit von Aluminiumoxid-Tiegeln, die Beständigkeit von Siliziumnitrid-Setzern gegen thermische Schocks oder die extreme Temperaturfähigkeit von Hafniumkarbid-Komponenten benötigen – wir haben die Lösung.

Lassen Sie nicht zu, dass Materialbeschränkungen Ihre Innovation einschränken. Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und herauszufinden, wie KINTEK Keramiklösungen die Effizienz, Sicherheit und Langlebigkeit Ihrer Laborprozesse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Zirkonoxid-Keramikdichtung Technische Keramik

- Fortschrittliche technische Fein-Keramik Aluminiumnitrid (AlN) Keramikplatte

- Technische Keramik Aluminiumoxid Al2O3 Kühlkörper für Isolierung

- Präzisionsgefertigte Zirkoniumdioxid-Keramikkugel für fortschrittliche Fein keramische Werkstoffe

- Leitfähige Bornitrid-BN-Keramiken-Verbundwerkstoffe für fortschrittliche Anwendungen

Andere fragen auch

- Wofür wird Keramikisolierung verwendet? Meistern Sie Hochtemperaturlösungen für industrielle Effizienz

- Welche Isoliermaterialien halten maximalen Temperaturen stand? Wählen Sie den richtigen Hochtemperaturisolator für Ihre Anwendung

- Kann Keramik hohen Temperaturen standhalten? Entdecken Sie die überlegenen Materialien für extreme Hitze

- Welches Material wird für die Ofenisolierung verwendet? Schlüsselmaterialien für maximale Effizienz & Leistung

- Was sind die Anwendungen von Zirkonoxidkeramiken? Erschließen Sie Hochleistungslösungen für extreme Umgebungen