Im Wesentlichen wird Keramikisolierung in anspruchsvollen Industrieanwendungen bei hohen Temperaturen eingesetzt, bei denen die Bewältigung extremer Hitze das Hauptziel ist. Zu den häufigen Anwendungen gehören Ofenwartung, Hochtemperaturdichtungen und -abdichtungen, Stoffdehnungsfugen und abnehmbare industrielle Isolierdecken.

Der Hauptzweck der Keramikisolierung besteht darin, einen außergewöhnlichen thermischen Widerstand in Umgebungen zu bieten, in denen die meisten anderen Materialien zerfallen oder versagen würden. Sie wird speziell wegen ihrer Fähigkeit ausgewählt, extreme Hitze zu bewältigen, selbst auf Kosten der mechanischen Festigkeit und Haltbarkeit.

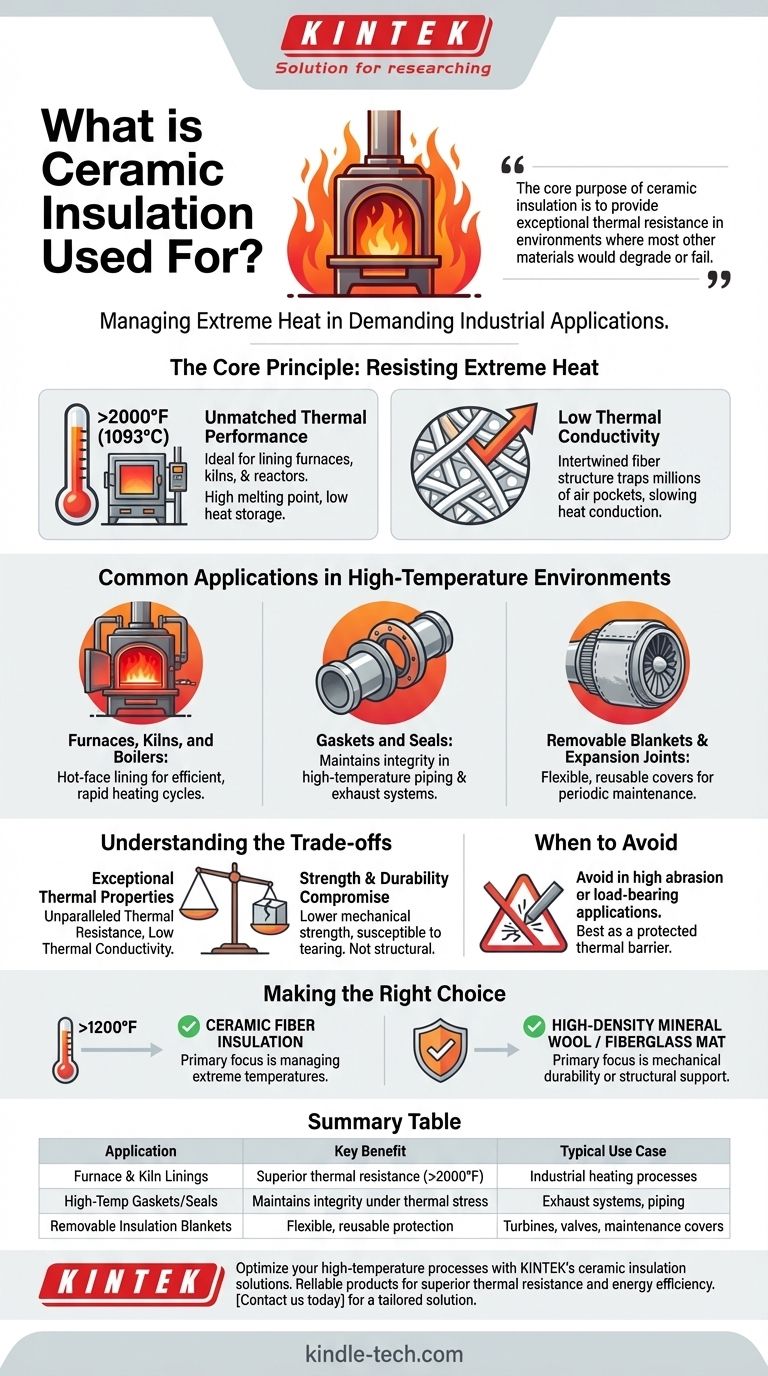

Das Kernprinzip: Widerstand gegen extreme Hitze

Keramikisolierung zeichnet sich in einem kritischen Bereich aus: der Beständigkeit gegen unglaublich hohe Temperaturen. Dieser einzige Fokus definiert ihre Zusammensetzung, Funktion und idealen Anwendungen.

Unübertroffene thermische Leistung

Das bestimmende Merkmal von Keramikfaser ist ihr sehr hoher Schmelzpunkt und ihre geringe Wärmespeicherung. Dies macht sie ideal für die Auskleidung von Öfen, Brennöfen und Reaktoren, in denen die Temperaturen 1093 °C (2000 °F) überschreiten können.

Geringe Wärmeleitfähigkeit

Dieses Material besteht aus einer Masse miteinander verflochtener Keramikfasern. Diese Struktur fängt Millionen winziger Lufteinschlüsse ein, was die Wärmeübertragung durch Leitung und Konvektion dramatisch verlangsamt und es zu einem hochwirksamen Isolator macht.

Häufige Anwendungen in Hochtemperaturbereichen

Die einzigartigen Eigenschaften der Keramikisolierung machen sie zur bevorzugten Lösung für sehr spezifische industrielle Herausforderungen.

Öfen, Brennöfen und Kessel

Keramikisolierung wird häufig als Heißflächenauskleidung in Industrieöfen verwendet. Ihr geringes Gewicht und ihre Hochtemperaturbeständigkeit ermöglichen effizientere und schnellere Heiz- und Abkühlzyklen im Vergleich zu herkömmlichen dichten feuerfesten Steinen.

Dichtungen und Abdichtungen

In Hochtemperaturrohrleitungen, Abgasanlagen oder Maschinen ist eine zuverlässige Abdichtung erforderlich, die nicht verbrennt oder sich zersetzt. Keramikfaser kann zu Dichtungen und Abdichtungen geformt werden, die ihre Integrität unter intensiver thermischer Belastung aufrechterhalten.

Abnehmbare Decken und Dehnungsfugen

Für Geräte, die eine regelmäßige Wartung erfordern, wie Turbinen oder Ventile, sind abnehmbare Isolierdecken unerlässlich. Die Flexibilität und Hitzebeständigkeit von Keramikfaser machen sie zum perfekten Material für diese individuell angepassten, wiederverwendbaren Abdeckungen.

Die Kompromisse verstehen

Obwohl ihre thermischen Eigenschaften außergewöhnlich sind, ist Keramikisolierung keine universelle Lösung. Ihre Einschränkungen sind ebenso wichtig zu verstehen wie ihre Stärken.

Der Kompromiss bei Festigkeit und Haltbarkeit

Keramikfaserisolierung ist kein strukturelles Material. Im Vergleich zu Alternativen wie Glasmatten oder Mineralwolle weist sie eine geringere mechanische Festigkeit auf und ist anfälliger für Risse oder physische Schäden.

Wann Keramikisolierung vermieden werden sollte

Dieses Material sollte nicht in Anwendungen eingesetzt werden, die eine hohe Abriebfestigkeit erfordern oder bei denen es direkter physischer Einwirkung oder tragender Belastung ausgesetzt wäre. Es dient am besten als geschützte thermische Barriere, nicht als dauerhafte strukturelle Komponente.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Isolierung erfordert die Abstimmung der Materialeigenschaften auf Ihr Hauptziel.

- Wenn Ihr Hauptaugenmerk auf der Bewältigung extremer Temperaturen (über 650 °C / 1200 °F) liegt: Keramikfaser ist aufgrund ihrer unübertroffenen thermischen Beständigkeit die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit, Feuchtigkeitsbeständigkeit oder struktureller Unterstützung liegt: Ein Material wie hochdichte Mineralwolle oder Glasfasermatte ist eine robustere und geeignetere Lösung.

Letztendlich ist die Wahl der Keramikisolierung eine bewusste Entscheidung, überlegenes Wärmemanagement über reine mechanische Festigkeit zu stellen.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil | Typischer Anwendungsfall |

|---|---|---|

| Ofen- & Brennofenauskleidungen | Überlegene thermische Beständigkeit (>1093°C) | Industrielle Heizprozesse |

| Hochtemperaturdichtungen/-abdichtungen | Erhält die Integrität unter thermischer Belastung | Abgassysteme, Rohrleitungen |

| Abnehmbare Isolierdecken | Flexible, wiederverwendbare Abdeckung | Turbinen, Ventile, Wartungsabdeckungen |

Optimieren Sie Ihre Hochtemperaturprozesse mit den Keramikisolierungslösungen von KINTEK.

Als Spezialist für Laborgeräte und Verbrauchsmaterialien bietet KINTEK zuverlässige Keramikisolierungsprodukte für das extreme Wärmemanagement in Öfen, Brennöfen und Industriesystemen. Unsere Expertise stellt sicher, dass Sie das richtige Material für überlegene thermische Beständigkeit und Energieeffizienz erhalten.

Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und eine maßgeschneiderte Lösung zu erhalten, die die Sicherheit und Leistung in Ihrem Labor oder Ihrer Industrieanlage verbessert.

Visuelle Anleitung

Ähnliche Produkte

- Zirkonoxid-Keramikdichtung Technische Keramik

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Warum werden Zirkoniumoxid-Mahlbehälter und -Kugeln für NaTaCl6 und Na3PS4 bevorzugt? Gewährleistung einer hochreinen Elektrolytsynthese

- Warum werden Quarzschutzrohre bei Hochtemperatur-Korrosionstests zum Schutz von Thermoelementen verwendet? Gewährleistung der Datengenauigkeit

- Wie wählt man eine Drehschieber-Vakuumpumpe basierend auf der beabsichtigten Anwendung aus? Expertenratgeber zur optimalen Auswahl

- Warum werden Zirkoniumdioxid-Mahlkugeln für die mechanische Kugelmühle von Sulfid-Festkörperelektrolyten bevorzugt? - Experten-Einblick

- Was ist die Hauptfunktion eines Quarzboots? Gewährleistung hoher Reinheit bei der Hydrierung von Ti-Al-Y-Legierungen

- Warum wird ein Hochgeschwindigkeits-Magnetrührer für MFC verwendet? Steigerung der Effizienz von Deacetylierung, Bleichen und Hydrolyse

- Was sind die Verunreinigungen in Quarz? Die Geheimnisse von Farbe und Leistung entschlüsselt

- Warum hochfeste Stahlmahlkugeln verwenden und das Verhältnis von Kugeln zu Pulver für ODS FeCrAl kontrollieren? Optimieren Sie die mechanische Legierung