Obwohl sie oft als revolutionärer Sprung beim Oberflächenschutz vermarktet werden, haben echte Graphenbeschichtungen erhebliche praktische Nachteile. Ihre hohen Kosten, der anspruchsvolle und fehlerverzeihende Anwendungsprozess und die Verbreitung irreführender Marketingstrategien überwiegen oft ihre nur geringfügigen Leistungsvorteile gegenüber hochwertigen Keramikbeschichtungen.

Das Kernproblem bei Graphenbeschichtungen liegt nicht im Graphenmaterial selbst, sondern in seiner aktuellen Implementierung. Verbraucher sehen sich einem Markt gegenüber, der mit Produkten übersättigt ist, die fragwürdige Vorteile zu einem Premiumpreis bieten, gepaart mit einer schwierigen Anwendung, die leicht zu suboptimalen Ergebnissen führen kann.

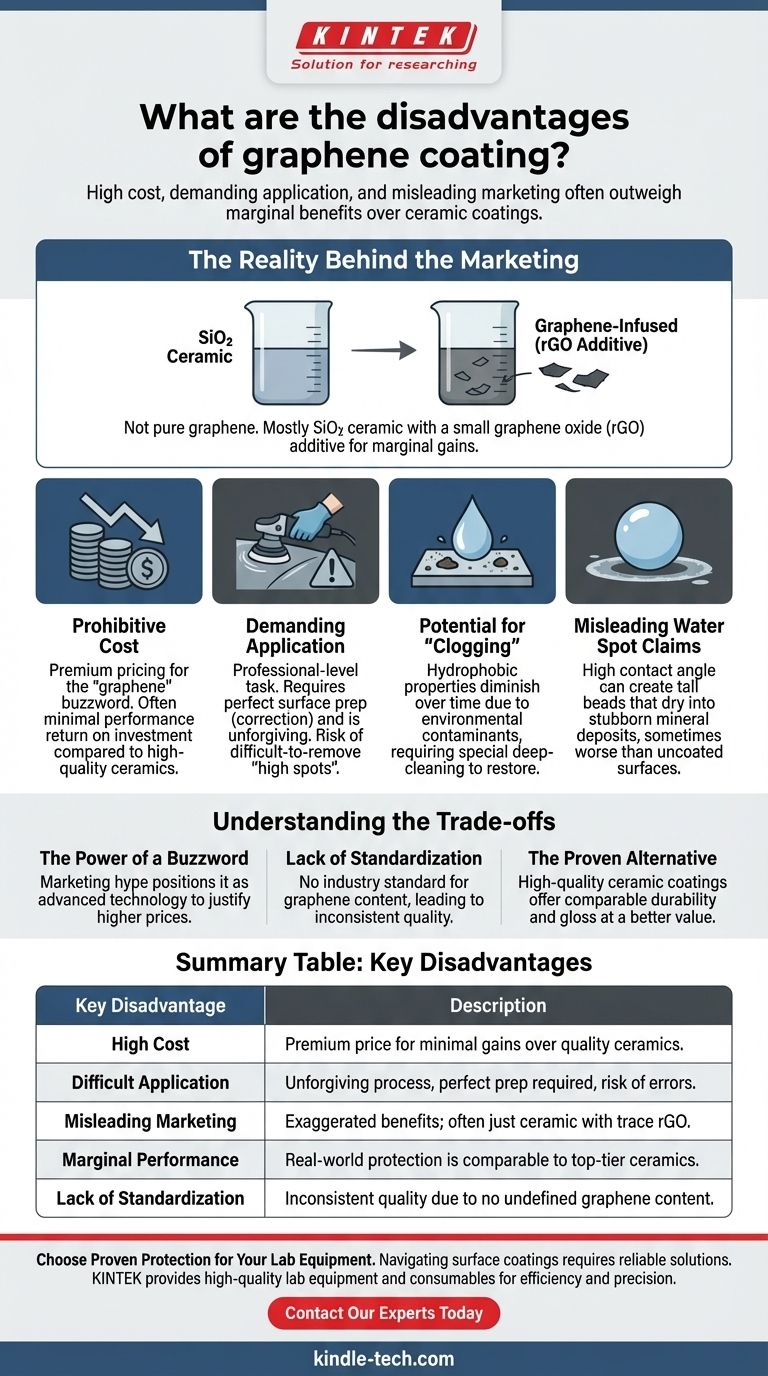

Die Realität hinter dem Marketing

Um die Nachteile zu verstehen, ist es entscheidend, zunächst zu verstehen, was diese Produkte tatsächlich sind. Der Begriff „Graphenbeschichtung“ kann stark irreführend sein.

Es handelt sich nicht um reines Graphen

Beschichtungen für den Verbrauchermarkt sind keine reine, einatomdicke Schicht aus Graphen. Diese Technologie ist für Anwendungen wie Autolacke noch nicht kommerziell rentabel.

Stattdessen handelt es sich bei diesen Produkten im Grunde um SiO2 (Siliziumdioxid) Keramikbeschichtungen. Sie sind lediglich mit einer sehr geringen Menge an Graphenoxid (rGO) angereichert.

Ein Zusatzstoff, keine Revolution

Das rGO wird der Keramikformel hinzugefügt, um bestimmte Eigenschaften zu verbessern. Vermarkter behaupten, es verbessere die Haltbarkeit, erhöhe die Glätte und reduziere das Potenzial für Wasserflecken, indem es die Oberflächentemperatur senkt.

Geringfügige Leistungssteigerungen

In der Praxis ist der reale Unterschied zwischen einer erstklassigen Keramikbeschichtung und einer mit Graphen angereicherten oft minimal. Obwohl einige Tests eine leichte Reduzierung von Wasserflecken zeigen, sind die grundlegenden Schutzeigenschaften und die Langlebigkeit häufig mit denen ihrer hochwertigen Keramik-Pendants vergleichbar.

Wesentliche Nachteile in der Praxis

Wenn man von Marketingaussagen zur realen Anwendung und zum Besitz übergeht, werden die Nachteile deutlich.

Unerschwingliche Kosten

Graphenbeschichtungen werden durchweg zu einem Premiumpreis angeboten. Sie zahlen extra für das Schlagwort „Graphen“ und die geringe Menge an rGO-Zusatzstoff, was sich in Bezug auf die Leistung möglicherweise nicht rechtfertigt.

Anspruchsvolle und fehlerverzeihende Anwendung

Das Auftragen einer Graphenbeschichtung ist eine Aufgabe auf professionellem Niveau. Die Oberfläche muss durch Waschen, chemische Dekontamination, Kneten und Lackkorrektur (Polieren) perfekt vorbereitet werden.

Die Beschichtung selbst kann schwierig zu verarbeiten sein. Sie kann eine kurze „Ablüftzeit“ haben, und wenn Sie beim Abwischen eine Stelle übersehen, ist der resultierende Hot Spot (ein dunkler, trüber Fleck) nach dem Aushärten extrem schwer zu entfernen und erfordert oft maschinelles Polieren.

Potenzial für „Verstopfung“

Wie bei allen Beschichtungen kann die hydrophobe Oberfläche mit der Zeit durch Umweltschadstoffe „verstopfen“. Wenn dies geschieht, nehmen ihre wasserabweisenden und selbstreinigenden Eigenschaften erheblich ab, was eine spezielle Tiefenreinigung erfordert, um sie wiederherzustellen.

Irreführende Aussagen zu Wasserflecken

Obwohl sie als reduzierend für Wasserflecken vermarktet werden, kann der hohe Wasserkontaktwinkel sehr hohe, runde Perlen bilden. Wenn dieses Wasser Mineralien enthält und auf der Oberfläche trocknet, kann es konzentrierte Mineralablagerungen hinterlassen, die genauso hartnäckig sind, wenn nicht sogar hartnäckiger, als die auf einem unbeschichteten Auto.

Die Abwägungen verstehen

Die Entscheidung für eine Graphenbeschichtung ist oft ein Kampf zwischen Materialwissenschaft und cleverem Marketing.

Die Macht eines Schlagworts

„Graphen“ ist ein starker Marketingbegriff, der mit Stärke und fortschrittlicher Technologie assoziiert wird. Dies ermöglicht es Marken, ihre Produkte als die nächste Generation des Schutzes zu positionieren und einen höheren Preis zu rechtfertigen, selbst wenn die zugrunde liegende Technologie eine inkrementelle Weiterentwicklung bestehender Keramikformeln darstellt.

Mangel an Standardisierung

Es gibt keinen Industriestandard dafür, was eine „Graphenbeschichtung“ ausmacht. Ein Produkt könnte eine triviale, unwirksame Menge an rGO enthalten und dennoch so vermarktet werden. Dies führt zu einem Markt mit massiven Qualitätsschwankungen und Leistung, was es für Verbraucher schwierig macht, eine fundierte Wahl zu treffen.

Die bewährte Alternative

Für die meisten Anwender bietet eine hochwertige, professionell installierte Keramikbeschichtung nahezu alle gleichen Vorteile – langfristige Haltbarkeit, chemische Beständigkeit und erhöhten Glanz – zu einem vernünftigeren Preis und mit einem vorhersehbareren Ergebnis.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich müssen Sie die angepriesenen Vorteile gegen die realen Kosten und Risiken abwägen.

- Wenn Ihr Hauptaugenmerk auf bewährtem, kostengünstigem Schutz liegt: Bleiben Sie bei einer seriösen, hochwertigen SiO2-Keramikbeschichtung einer etablierten Marke.

- Wenn Sie ein Enthusiast sind, der das neueste Produkt wünscht: Eine Graphenbeschichtung kann eine gangbare Option sein, aber gehen Sie mit realistischen Erwartungen an den Leistungssprung gegenüber erstklassigen Keramiken heran.

- Wenn Ihr Ziel die Vereinfachung der Wartung ist: Keine Beschichtung ersetzt die richtige Wasch- und Trocknungstechnik; sowohl Keramik- als auch Graphenbeschichtungen erfordern Pflege, um optimal zu funktionieren.

Wählen Sie Ihren Schutz auf der Grundlage nachgewiesener Ergebnisse und realistischer Bedürfnisse, nicht nur aufgrund von Marketing-Hype.

Zusammenfassungstabelle:

| Hauptnachteil | Beschreibung |

|---|---|

| Hohe Kosten | Premiumpreis für minimale Leistungssteigerungen gegenüber hochwertigen Keramikbeschichtungen. |

| Schwierige Anwendung | Erfordert perfekte Oberflächenvorbereitung; fehlerverzeihend aufgrund kurzer Ablüftzeit und Risiko von Hot Spots. |

| Irreführende Vermarktung | Oft nur eine Keramikbeschichtung mit minimalem Graphenoxid; Vorteile werden übertrieben. |

| Geringe Leistung | Der reale Schutz und die Langlebigkeit sind mit denen von erstklassigen Keramikalternativen vergleichbar. |

| Mangel an Standardisierung | Kein Industriestandard für den Graphengehalt, was zu inkonsistenter Produktqualität führt. |

Wählen Sie bewährten Schutz für Ihre Laborausrüstung

Die Navigation durch die Komplexität von Oberflächenbeschichtungen erfordert zuverlässige Lösungen und fachkundige Beratung. Bei KINTEK sind wir auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien spezialisiert, um sicherzustellen, dass Ihr Labor effizient und präzise arbeitet.

- Profitieren Sie von unserer Expertise: Vermeiden Sie den Hype und investieren Sie in bewährte, langlebige Materialien, die den strengen Anforderungen Ihrer Forschung gerecht werden.

- Maßgeschneiderte Lösungen: Wir verstehen die Bedürfnisse des Labors und können die besten Produkte für Ihre spezifischen Anwendungen empfehlen.

Steigern Sie die Leistung Ihres Labors mit vertrauenswürdiger Ausrüstung von KINTEK. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Rotierende Platindisk-Elektrode für elektrochemische Anwendungen

- Platin-Hilfselektrode für Laboranwendungen

Andere fragen auch

- Wie werden Werkzeuge mit Diamant beschichtet? Erreichen Sie überlegene Härte und geringe Reibung für Ihre Werkzeuge

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung

- Was ist der Prozess der CVD-Diamantbeschichtung? Eine überlegene, chemisch gebundene Diamantschicht züchten

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung

- Was ist CVD-Diamantbeschichtung? Züchten Sie eine superharte, hochleistungsfähige Diamantschicht