Kurz gesagt, die Hauptnachteile des Nitrierens liegen in seinen verfahrensspezifischen Einschränkungen, einschließlich potenzieller Umweltrisiken beim Flüssigsalznitrieren, hohen Anfangskosten und betrieblicher Komplexität beim Plasmanitrieren sowie der Erzeugung einer relativ dünnen aufgehärteten Schicht im Vergleich zu anderen Einsatzhärtungsverfahren. Diese Nachteile bedeuten, dass die Auswahl eines Nitrierverfahrens einen sorgfältigen Kompromiss zwischen Kosten, Leistungsanforderungen und betrieblichen Einschränkungen erfordert.

Obwohl das Nitrieren eine außergewöhnliche Oberflächenhärte und Verschleißfestigkeit bei minimaler Bauteilverformung bietet, ist seine Wirksamkeit nicht universell. Die Nachteile hängen stark von der gewählten spezifischen Methode ab – flüssig, gasförmig oder Plasma – und müssen gegen die spezifischen Material-, Budget- und Leistungsziele Ihres Projekts abgewogen werden.

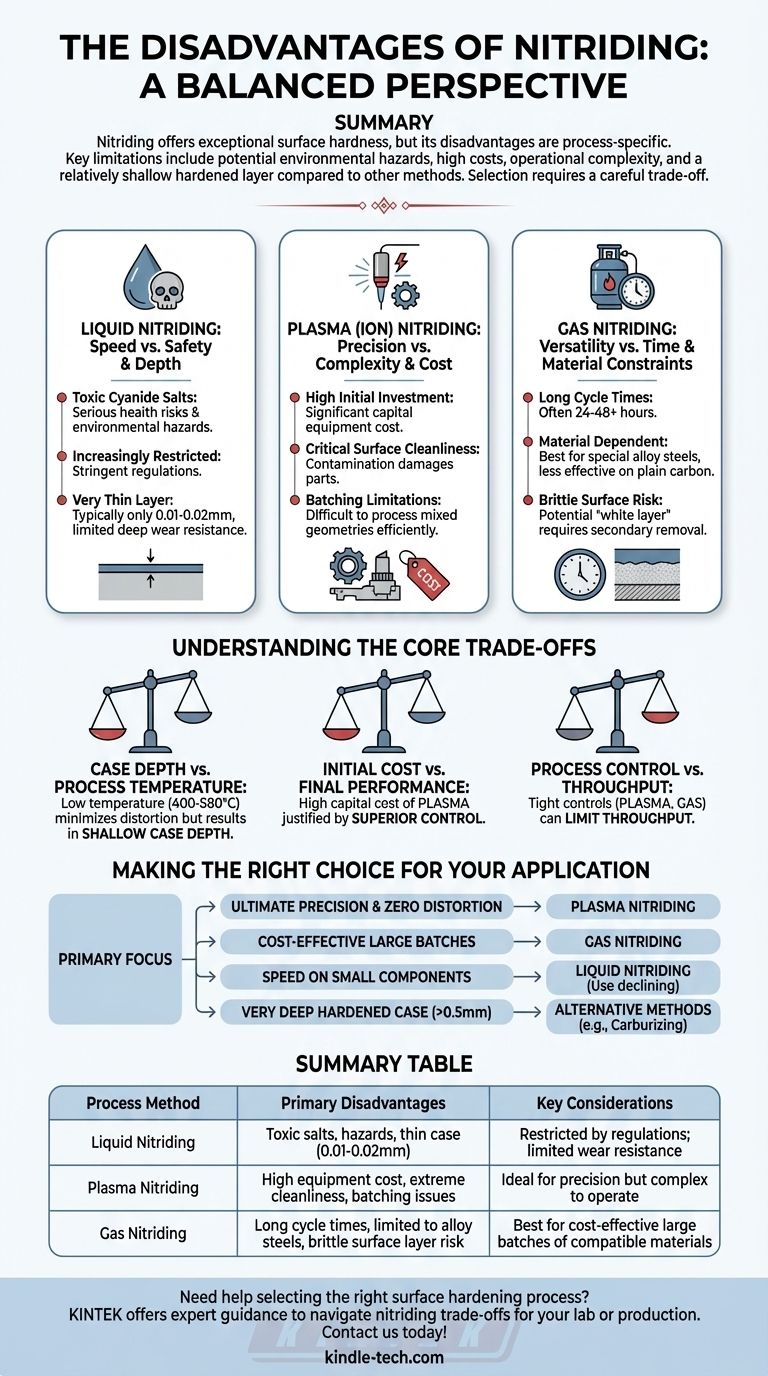

Verfahrensspezifische Nachteile: Nicht jedes Nitrieren ist gleich

Der Begriff „Nitrieren“ umfasst mehrere unterschiedliche industrielle Verfahren. Die Nachteile sind selten allgemein gehalten und meist an die spezifische Methode gebunden, die Sie bewerten.

Flüssigsalznitrieren: Geschwindigkeit gegen Sicherheit und Tiefe

Das Flüssigsalznitrieren ist für seine Geschwindigkeit bekannt, geht aber mit erheblichen Kompromissen einher. Der Hauptnachteil ist die Verwendung von giftigen Zyanidsalzen in vielen traditionellen Formulierungen.

Dies birgt ernsthafte Gesundheitsrisiken für die Bediener und erhebliche Umweltprobleme bei der Abfallentsorgung. Aufgrund dieser Bedenken wird das Verfahren zunehmend durch Vorschriften eingeschränkt, selbst bei der Entwicklung ungiftiger Alternativen.

Darüber hinaus erzeugt das Flüssigsalznitrieren typischerweise eine sehr dünne aufgehärtete Schicht, oft nur 0,01–0,02 mm, was für Anwendungen, die eine tiefere Verschleißfestigkeit erfordern, möglicherweise nicht ausreicht.

Plasma- (Ion-) Nitrieren: Präzision gegen Komplexität und Kosten

Das Plasmanitrieren bietet eine hervorragende Kontrolle, führt jedoch technische und finanzielle Hürden ein. Am bedeutendsten sind die hohen Anfangsinvestitionen in Plasmaanlagen, was für viele Betriebe ein Hindernis darstellen kann.

Das Verfahren selbst ist ebenfalls anspruchsvoll. Die Sauberkeit der Bauteiloberfläche ist absolut entscheidend; jegliche Kontamination kann zu instabilen Lichtbögen führen, die das Teil beschädigen können.

Betrieblich gibt es Einschränkungen bei der Chargierung. Aufgrund der Physik des Verhältnisses von Leistung zu Oberfläche ist es schwierig, Bauteile unterschiedlicher Größe oder Geometrie in einer einzigen Charge zu bearbeiten, was die Durchsatzleistung verringert.

Gasnitrieren: Vielseitigkeit gegen Zeit- und Materialbeschränkungen

Das Gasnitrieren ist ein weit verbreitetes Verfahren, das jedoch eigene Herausforderungen mit sich bringt. Sein bemerkenswertester Nachteil sind die langen Zykluszeiten, die oft 24–48 Stunden oder länger dauern können, was es langsamer macht als andere Methoden.

Dieses Verfahren ist auch vom zu behandelnden Material abhängig. Es funktioniert am besten bei speziellen legierten Stählen, die nitridbildende Elemente wie Aluminium, Chrom und Molybdän enthalten. Bei einfachen Kohlenstoffstählen ist es weitaus weniger wirksam.

Wenn die Prozessparameter nicht präzise gesteuert werden, kann das Gasnitrieren auch eine spröde „weiße Schicht“ auf der Oberfläche erzeugen, die durch sekundäre Schleif- oder Läppvorgänge entfernt werden muss.

Die Kernkompromisse verstehen

Die Wahl eines Oberflächenhärteverfahrens erfordert die Anerkennung seiner inhärenten Grenzen. Beim Nitrieren drehen sich die wichtigsten Kompromisse um Tiefe, Kosten und betriebliche Realitäten.

Einsatzhärtetiefe vs. Prozesstemperatur

Das Nitrieren ist ein Niedertemperaturverfahren (typischerweise 400–580 °C), was sein größter Vorteil ist, da es Verformungen minimiert. Diese niedrige Temperatur begrenzt jedoch auch die Diffusionsrate von Stickstoff, was zu einer relativ geringen Einsatzhärtetiefe im Vergleich zu Hochtemperaturverfahren wie dem Karburieren führt.

Anfangskosten vs. Endleistung

Die hohen Investitionskosten für Plasmanitrieranlagen müssen durch den Bedarf an überlegener Kontrolle der Schichteigenschaften und die Fähigkeit, komplexe Formen ohne Verformung zu behandeln, gerechtfertigt werden. Bei einfacheren Teilen, bei denen eine gewisse Verformung tolerierbar ist, können kostengünstigere Methoden wirtschaftlicher sein.

Prozesskontrolle vs. Durchsatz

Die strengen Kontrollen, die für das Plasmanitrieren (Sauberkeit, Chargierung) und das Gasnitrieren (Atmosphärenkontrolle) erforderlich sind, können den Durchsatz begrenzen. Dies steht im Gegensatz zur schnelleren, aber gefährlicheren und weniger präzisen Natur des Flüssigsalznitrierens.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Nitriermethode oder die Entscheidung für eine Alternative hängt vollständig von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf höchster Präzision bei komplexen Teilen mit keiner Verformung liegt: Das Plasmanitrieren ist die überlegene Wahl, vorausgesetzt, Sie können die hohen Anfangskosten rechtfertigen und seine betriebliche Komplexität bewältigen.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Behandlung großer Chargen geeigneter legierter Stähle liegt: Das Gasnitrieren ist oft die ausgewogenste Option, vorausgesetzt, Ihr Produktionsplan kann seine längeren Zykluszeiten aufnehmen.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit bei kleinen Komponenten liegt und Sie unter strengen Umweltauflagen arbeiten: Das Flüssigsalznitrieren könnte in Betracht gezogen werden, aber seine Verwendung nimmt aufgrund erheblicher Gesundheits- und Sicherheitsbedenken ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine sehr tiefe aufgehärtete Schicht (>0,5 mm) zu erreichen: Sie sollten alternative Einsatzhärtungsverfahren wie das Karburieren bewerten, da das Nitrieren von Natur aus eine Methode für flache Schichten ist.

Das Verständnis dieser Einschränkungen ist der erste Schritt, um die mächtigen Vorteile des Nitrierens effektiv zu nutzen.

Zusammenfassungstabelle:

| Prozessmethode | Hauptnachteile | Wichtige Überlegungen |

|---|---|---|

| Flüssigsalznitrieren | Giftige Zyanidsalze, Umweltrisiken, sehr dünne Einsatzhärtetiefe (0,01–0,02 mm) | Zunehmend durch Vorschriften eingeschränkt; begrenzte Verschleißfestigkeit |

| Plasmanitrieren | Hohe anfängliche Ausrüstungskosten, erfordert extreme Oberflächensauberkeit, schwierige Chargenverarbeitung | Ideal für Präzision, aber komplex in der Bedienung |

| Gasnitrieren | Lange Zykluszeiten (24–48+ Stunden), beschränkt auf bestimmte legierte Stähle, Risiko einer spröden Oberflächenschicht | Am besten für kostengünstige Großchargen kompatibler Materialien |

Benötigen Sie Hilfe bei der Auswahl des richtigen Oberflächenhärteverfahrens für Ihr Labor oder Ihre Produktionsanforderungen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Beratung, um Sie bei den Kompromissen zwischen Nitrieren und anderen Methoden zu unterstützen. Unabhängig davon, ob Sie sich mit Materialbeschränkungen, Budgetüberlegungen oder Leistungsanforderungen befassen, bieten wir maßgeschneiderte Lösungen zur Steigerung Ihrer betrieblichen Effizienz. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK Ihre Laborziele unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Welche Faktoren beeinflussen das allgemeine Design eines Rohrofens? Passen Sie Ihren Prozess an das perfekte System an

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung