Die Hauptnachteile der thermischen Verdampfung sind die hohen Kontaminationsgrade des Films, die geringe Dichte des resultierenden Films und die Inkompatibilität mit hochschmelzenden Materialien. Diese Probleme ergeben sich aus der inhärenten Einfachheit der Methode, bei der das gesamte Ausgangsmaterial und sein Behälter (ein Tiegel oder Schiffchen) bis zum Verdampfungspunkt erhitzt werden.

Obwohl die thermische Verdampfung für ihre Einfachheit und geringen Kosten geschätzt wird, bietet sie eine begrenzte Kontrolle über den Abscheidungsprozess. Dieser Mangel an Kontrolle ist die direkte Ursache für ihre Hauptnachteile: höhere Verunreinigungsgrade und eine schwächere Filmqualität im Vergleich zu fortschrittlicheren Techniken.

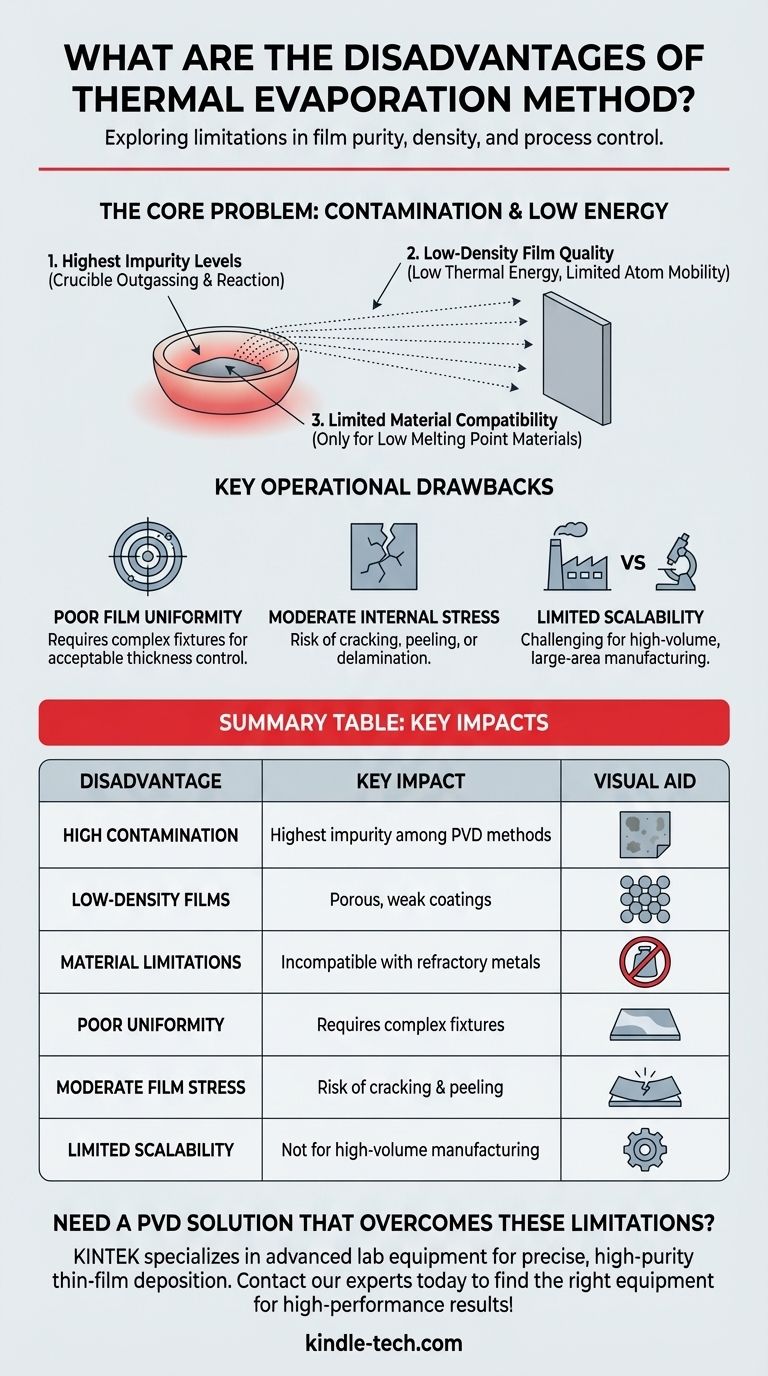

Das Kernproblem: Kontamination und geringe Energie

Die grundlegenden Einschränkungen der thermischen Verdampfung sind eine direkte Folge der Art und Weise, wie sie Dampf erzeugt. Durch das Erhitzen des gesamten Quellbehälters führt der Prozess Variablen ein, die schwer zu kontrollieren sind und die Qualität des Endfilms beeinträchtigen.

Die höchsten Verunreinigungsgrade

Die thermische Verdampfung ist bekannt für die höchsten Verunreinigungsgrade unter allen physikalischen Gasphasenabscheidungsverfahren (PVD). Da der Tiegel oder das Schiffchen, das das Ausgangsmaterial enthält, ebenfalls auf extreme Temperaturen erhitzt wird, kann das Behältermaterial selbst ausgasen oder mit dem Verdampfungsmaterial reagieren, wodurch der Dampfstrom kontaminiert und Verunreinigungen in den abgeschiedenen Film eingebettet werden.

Geringe Filmdichte

Die Atome, die aus der Quelle verdampfen, tun dies mit relativ geringer thermischer Energie. Wenn sie auf dem Substrat landen, haben sie nur eine begrenzte Mobilität, um sich zu einer dichten, fest gepackten Struktur anzuordnen. Dies führt zu Filmen, die poröser sind und eine geringere Dichte aufweisen, was ihre mechanischen und optischen Eigenschaften beeinträchtigen kann. Dies kann teilweise durch Techniken wie die Ionenunterstützung verbessert werden, aber die Grundqualität bleibt geringer als bei anderen Methoden.

Begrenzte Materialkompatibilität

Diese Methode ist nur für Materialien mit relativ niedrigen Schmelzpunkten geeignet, wie Aluminium oder Silber. Materialien, die sehr hohe Temperaturen zum Verdampfen erfordern, wie hochschmelzende Metalle (z. B. Wolfram, Molybdän), sind nicht kompatibel. Der Versuch, diese Materialien zu erhitzen, würde oft das Heizelement oder den Tiegel beschädigen, bevor eine signifikante Verdampfung stattfindet.

Wesentliche betriebliche Nachteile

Über die Qualität des Films selbst hinaus weist der Prozess mehrere praktische Einschränkungen auf, die seine Verwendung in Fertigungsumgebungen beeinflussen.

Schlechte Filmgleichmäßigkeit

Ohne zusätzliche Hardware erzeugt die thermische Verdampfung Filme mit schlechter Dickenhomogenität. Der Dampf folgt natürlich einem geradlinigen Weg von der Quelle zum Substrat, wodurch eine dickere Ablagerung direkt über der Quelle und dünnere Ablagerungen an den Rändern entstehen. Eine akzeptable Gleichmäßigkeit erfordert komplexe und kostspielige Ergänzungen wie planetares Substrathalterungen und Gleichmäßigkeitsmasken.

Mäßige innere Spannung

Die durch thermische Verdampfung abgeschiedenen Filme weisen oft eine mäßige innere Spannung auf. Diese eingebaute Zug- oder Druckspannung kann dazu führen, dass der Film im Laufe der Zeit reißt, abblättert oder sich vom Substrat ablöst, insbesondere wenn er thermischen Zyklen ausgesetzt ist.

Begrenzte Skalierbarkeit

Obwohl hervorragend für die Forschung im Labormaßstab und die Kleinserienproduktion geeignet, stößt die Methode bei der Skalierbarkeit an Grenzen. Die Aufrechterhaltung einer gleichmäßigen Erwärmung und Abscheidung über sehr große Flächen ist schwierig, was sie für die Großserienfertigung im Vergleich zu anderen Techniken weniger geeignet macht.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Nachteile ist entscheidend für die Auswahl der richtigen Abscheidungstechnik. Die Wahl hängt vollständig davon ab, wie die Anforderungen an die Filmqualität mit Budget- und Materialbeschränkungen in Einklang gebracht werden.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Abscheidung einfacher Metalle liegt: Die thermische Verdampfung ist eine ausgezeichnete Wahl für Anwendungen wie grundlegende elektrische Kontakte oder dekorative Beschichtungen, bei denen makellose Reinheit nicht das Hauptanliegen ist.

- Wenn Ihr Hauptaugenmerk auf hochreinen, dichten Filmen für fortschrittliche Geräte liegt: Die inhärente Kontamination und geringe Dichte machen andere PVD-Methoden wie Sputtern oder E-Beam-Verdampfung zu einer viel sichereren und zuverlässigeren Option.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von hochschmelzenden oder refraktären Materialien liegt: Diese Methode ist grundsätzlich ungeeignet, und Sie müssen einen energiereicheren Prozess wie die E-Beam-Verdampfung oder das Sputtern verwenden.

Indem Sie die Fähigkeiten der Methode mit den spezifischen Leistungsanforderungen Ihres Projekts abstimmen, können Sie kostspielige Fehler vermeiden und ein erfolgreiches Ergebnis sicherstellen.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Hohe Kontamination | Höchste Verunreinigungsgrade unter den PVD-Methoden aufgrund von Tiegel-Ausgasung. |

| Filme geringer Dichte | Poröse, schwache Beschichtungen aufgrund der Abscheidung von Atomen mit geringer Energie. |

| Materialbeschränkungen | Inkompatibel mit hochschmelzenden Materialien wie refraktären Metallen. |

| Schlechte Gleichmäßigkeit | Erfordert komplexe Vorrichtungen für eine akzeptable Dickenkontrolle. |

| Mäßige Filmspannung | Risiko von Rissen, Abblättern oder Delamination im Laufe der Zeit. |

| Begrenzte Skalierbarkeit | Herausfordernd für die Großserienfertigung auf großen Flächen. |

Benötigen Sie eine PVD-Lösung, die die Einschränkungen der thermischen Verdampfung überwindet?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die präzise, hochreine Dünnschichtabscheidung. Ob Sie Beschichtungen höherer Dichte, Kompatibilität mit refraktären Materialien oder skalierbare Fertigungslösungen benötigen, unsere Expertise in Sputter- und E-Beam-Verdampfungssystemen kann den Erfolg Ihres Projekts sicherstellen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die richtige Ausrüstung für hochleistungsfähige Ergebnisse zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Wolfram-Verdampferschiffchen für die Dünnschichtabscheidung

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was passiert mit Gold, wenn es verdampft? Es wird zu einem atomaren Gas für fortschrittliche Technologien

- Was ist der Unterschied zwischen Sputtern und E-Beam-Verdampfung? Wählen Sie die richtige PVD-Methode für Ihre Dünnschicht

- Welche Anwendungen hat die Verdampfung in der Industrie? Von Abwasser bis zur Elektronik

- Wie dick ist die Dünnschicht-Abscheidung aus der Gasphase (PVD)? Von Nanometern bis Mikrometern

- Wie wird eine Dünnschicht mittels thermischer Verdampfung hergestellt? Ein Leitfaden für hochreine Abscheidungen

- Was ist die Verdampfungstheorie dünner Schichten? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Was sind die Vorteile der Elektronenstrahlverdampfung? Erzielen Sie schnelle, kostengünstige Dünnschichtbeschichtungen

- Was ist die thermische Verdampfungsmethode? Ein einfacher Leitfaden zur Dünnschichtabscheidung