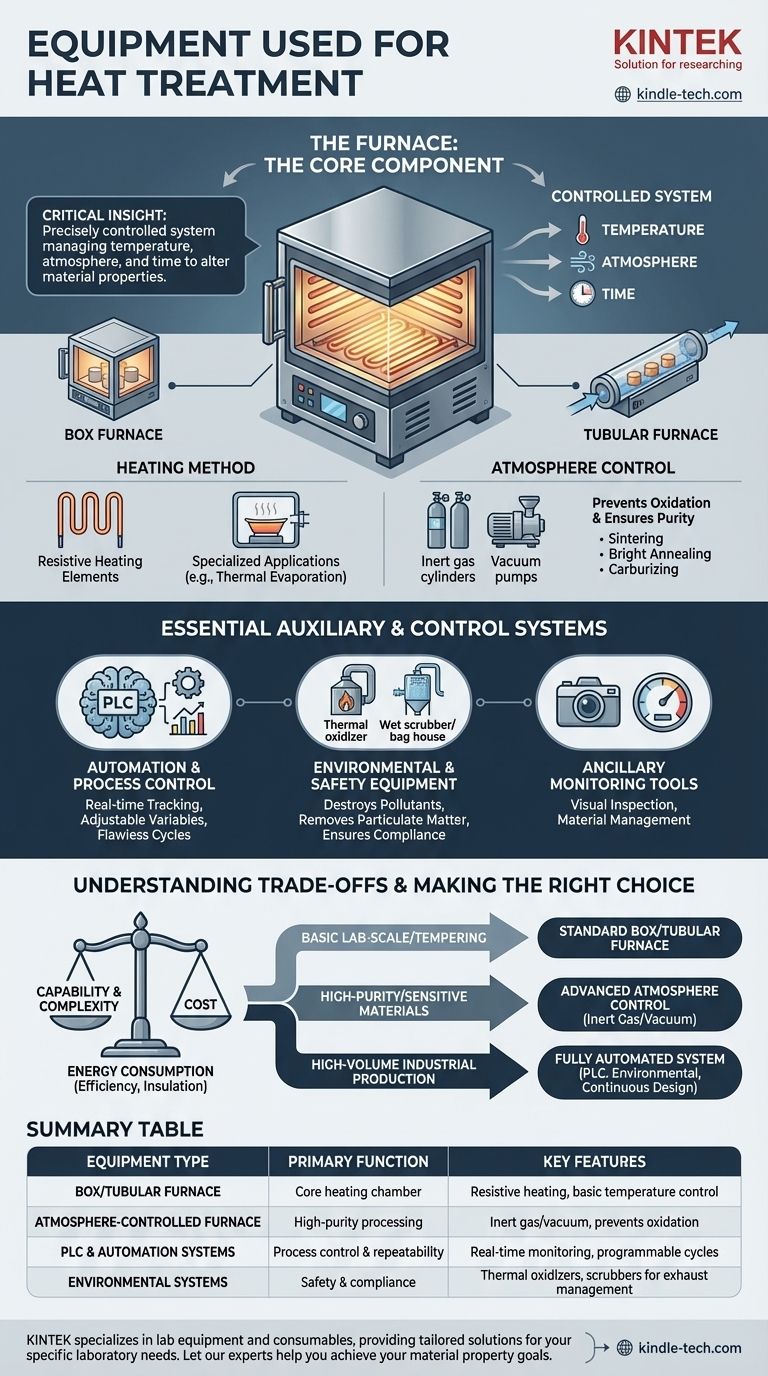

Im Kern ist der primäre Ausrüstungsgegenstand für die Wärmebehandlung der Ofen. Eine vollständige thermische Verarbeitungslösung ist jedoch ein System, das auch wesentliche Hilfsausrüstung für Prozesssteuerung, Umweltmanagement und Prüfung umfasst, um sicherzustellen, dass die gewünschten Materialeigenschaften erreicht werden. Die gebräuchlichste Art, diese Öfen zu kategorisieren, ist nach der Form und Ausrichtung ihrer Heizzkammer, wie z. B. ein Kammerofen oder ein Rohrofen.

Die entscheidende Erkenntnis ist, dass Wärmebehandlungsanlagen nicht nur ein Gerät zur Wärmeerzeugung sind. Es handelt sich um ein präzise gesteuertes System, bei dem die Fähigkeit des Ofens, Temperatur, Atmosphäre und Zeit zu steuern, von größter Bedeutung für die erfolgreiche Veränderung der physikalischen und chemischen Eigenschaften eines Materials ist.

Die Kernkomponente: Der Ofen

Der Ofen ist das Herzstück jeder Wärmebehandlungsoperation. Seine Konstruktion und Fähigkeiten bestimmen direkt, welche Prozesse durchgeführt werden können und mit welchem Grad an Präzision.

Wie Öfen kategorisiert werden

Die nützlichste Benennungskonvention für Öfen basiert auf ihrer allgemeinen Form. Diese einfache Methode gibt sofort Aufschluss über die Form der Ausrüstung und die mögliche Anwendung.

Zu den gängigen Beispielen gehören Kammeröfen, die Mehrzweckkammern sind, und Rohröfen, die ideal für die Verarbeitung von Proben in einer kontrollierteren, linearen Weise sind.

Die entscheidende Funktion der Erwärmung

Die Heizmethode ist grundlegend. Viele Öfen verwenden Widerstandsheizelemente, bei denen ein elektrischer Strom durch ein Material wie ein Metallband oder eine Spule geleitet wird, um Wärme zu erzeugen.

Bei einigen speziellen Anwendungen, wie der thermischen Verdampfung, hält ein spezielles „Widerstandstiegelchen“ das zu erhitzende Material fest und sorgt dafür, dass es auf kontrollierte Weise schmilzt und verdampft.

Die Bedeutung der Atmosphärenkontrolle

Viele Wärmebehandlungsprozesse erfordern eine hochkontrollierte Umgebung, um unerwünschte chemische Reaktionen wie Oxidation zu verhindern.

Öfen, die für Prozesse wie Sintern, Blankglühen oder Carburieren ausgelegt sind, müssen in der Lage sein, eine spezifische Atmosphäre aufrechtzuerhalten, oft unter Verwendung inerter Gase, um das behandelte Material zu schützen. Dies ist in Branchen wie der Luft- und Raumfahrt und der Automobilindustrie unerlässlich, wo die Materialintegrität nicht verhandelbar ist.

Wesentliche Hilfs- und Steuerungssysteme

Eine moderne Wärmebehandlungsanlage geht weit über die Ofenkammer hinaus. Eine Reihe von Unterstützungssystemen ist für Automatisierung, Sicherheit und Umweltkonformität erforderlich.

Automatisierung und Prozesssteuerung

Moderne Systeme verlassen sich auf Automatisierung, um Wiederholbarkeit und Präzision zu gewährleisten. Eine Programmierbare Logiksteuerung (SPS) ermöglicht es dem Bediener, Variablen wie Temperatur und Gasfluss in Echtzeit zu verfolgen und anzupassen und komplexe Heiz- und Abkühlzyklen fehlerfrei auszuführen.

Umwelt- und Sicherheitsausrüstung

Die Wärmebehandlung kann Nebenprodukte erzeugen, die verwaltet werden müssen. Dies ist die Aufgabe der zusätzlichen Umweltausrüstung.

- Thermische Nachverbrennungsanlagen: Zerstören gefährliche Luftschadstoffe.

- Nasswäscher & Gewebefilter: Entfernen Partikel aus den Abluftströmen.

Diese Systeme stellen sicher, dass der Betrieb sicher ist und den Umweltvorschriften entspricht.

Zusätzliche Überwachungswerkzeuge

Zur Beobachtung und Verwaltung des Prozesses werden verschiedene Prüf- und Unterstützungswerkzeuge eingesetzt. Dazu können abnehmbare Leuchten für die Sichtprüfung im Inneren der Kammer oder physische „Dämme“ und „Bettstörer“ gehören, um das im Ofen verarbeitete Material zu handhaben.

Verständnis der Kompromisse

Die Auswahl der richtigen Ausrüstung erfordert ein Gleichgewicht zwischen Leistungsfähigkeit, Komplexität und Kosten. Das fortschrittlichste System ist nicht immer die beste Wahl.

Anpassung der Ausrüstung an den Prozess

Die Fähigkeiten eines Ofens müssen mit den Prozessanforderungen übereinstimmen. Ein einfacher Ofen zum Vergüten benötigt nicht die hochentwickelte Atmosphärenkontrolle, die für das Carbonitrieren erforderlich ist. Die Verwendung der falschen Ausrüstung führt nicht zu den gewünschten Materialeigenschaften.

Komplexität und Kosten

Ein einfacher, universell einsetzbarer Kammerofen für ein Labor ist erheblich kostengünstiger und weniger komplex als ein großer, vollautomatischer Industrieofen mit fortschrittlicher SPS- und Atmosphärensteuerung. Die Investition muss durch die erforderliche Präzision und das Produktionsvolumen gerechtfertigt werden.

Energieverbrauch

Die Wärmebehandlung ist ein energieintensiver Prozess. Wichtige Kompromisse bei der Ofenauswahl drehen sich oft um thermische Effizienz, Isolationsqualität und die Wirksamkeit der Heizelemente, die alle direkte Auswirkungen auf die langfristigen Betriebskosten haben.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Ausrüstungskonfiguration wird vollständig durch das spezifische Ergebnis bestimmt, das Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf grundlegenden Labortests oder einfachem Vergüten liegt: Ein Standard-Kammer- oder Rohrofen mit zuverlässiger Temperaturregelung ist vollkommen ausreichend.

- Wenn Ihr Hauptaugenmerk auf hochreinen Prozessen oder empfindlichen Materialien liegt (wie Blankglühen oder Sintern): Ein Ofen mit fortschrittlicher Atmosphärenkontrolle (z. B. Inertgas- oder Vakuumbetrieb) ist nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf der industriellen Massenproduktion liegt: Ein vollautomatisches System mit SPS, integrierten Umweltkontrollen und möglicherweise einem kontinuierlichen Ofendesign ist für Effizienz und Wiederholbarkeit unerlässlich.

Letztendlich geht es bei der Auswahl der richtigen Wärmebehandlungsausrüstung darum, die Fähigkeiten des Werkzeugs an die präzise Materialumwandlung anzupassen, die Ihr Prozess erfordert.

Zusammenfassungstabelle:

| Ausrüstungstyp | Hauptfunktion | Schlüsselmerkmale |

|---|---|---|

| Kammer-/Rohrofen | Kernheizzkammer | Widerstandsheizung, grundlegende Temperaturregelung |

| Atmosphärenkontrollierter Ofen | Hochreine Verarbeitung | Inertgas/Vakuum, verhindert Oxidation |

| SPS- & Automatisierungssysteme | Prozesssteuerung & Wiederholbarkeit | Echtzeitüberwachung, programmierbare Zyklen |

| Umweltsysteme | Sicherheit & Konformität | Thermische Nachverbrennungsanlagen, Wäscher zur Abluftbehandlung |

Bereit, Ihren Wärmebehandlungsprozess zu optimieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet maßgeschneiderte Lösungen, von zuverlässigen Kammeröfen für Labortests bis hin zu fortschrittlichen Systemen mit präziser Atmosphärenkontrolle für das Sintern oder Glühen. Lassen Sie sich von unseren Experten helfen, die perfekte Ausrüstung auszuwählen, um Ihre Materialziele zu erreichen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre