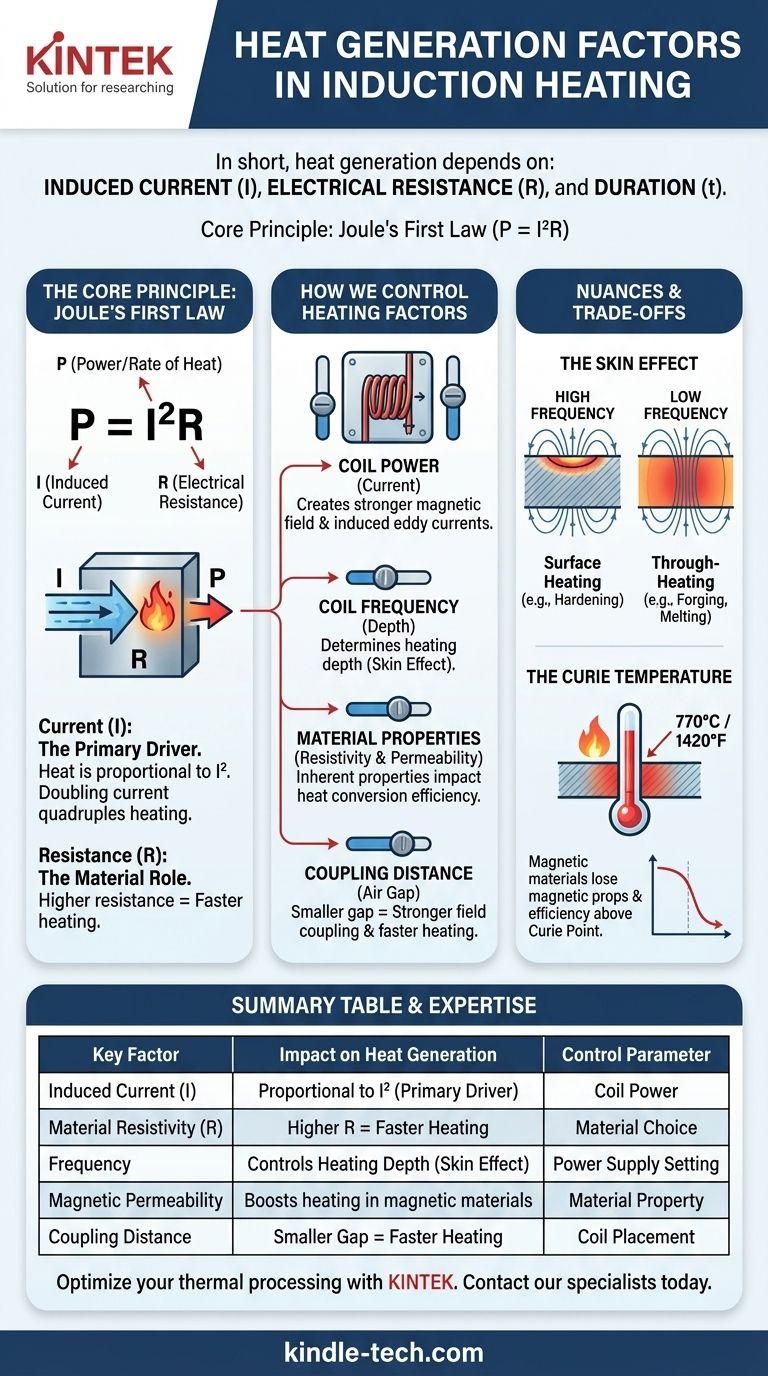

Kurz gesagt, die Wärmeerzeugung bei der Induktionserwärmung hängt von der Menge des induzierten Stroms, dem elektrischen Widerstand des Werkstücks und der Dauer der Erwärmung ab. Dieser Prozess wird durch ein grundlegendes Prinzip, den Joule-Effekt, bestimmt, bei dem elektrische Ströme (Wirbelströme genannt), die durch ein Material fließen, Wärme erzeugen, wenn sie den Widerstand des Materials überwinden.

Die größte Herausforderung der Induktionserwärmung besteht nicht nur darin, Wärme zu erzeugen, sondern diese präzise zu steuern. Diese Steuerung wird erreicht, indem die Leistung und Frequenz der Induktionsspule manipuliert werden, um die induzierten Ströme zu beeinflussen, während die spezifischen physikalischen Eigenschaften des zu erwärmenden Materials berücksichtigt werden.

Das Kernprinzip: Joules erstes Gesetz

Im Kern ist die Induktionserwärmung eine direkte Anwendung der grundlegenden Physik. Die erzeugte Wärmemenge ist ein Produkt aus Strom, Widerstand und Zeit.

Die Gleichung der Wärme

Die Leistung oder Rate der Wärmeerzeugung wird durch die Formel P = I²R definiert. Hier ist P die Leistung (Wärme pro Sekunde), I der durch das Material fließende Strom und R der elektrische Widerstand des Materials.

Strom (I): Der primäre Treiber

Der wichtigste Faktor ist der induzierte Wirbelstrom. Da die erzeugte Wärme proportional zum Quadrat des Stroms ist, vervierfacht eine Verdoppelung des induzierten Stroms die Heizrate.

Widerstand (R): Die Rolle des Materials

Der elektrische Widerstand (oder genauer gesagt, der spezifische Widerstand) des Werkstücks bestimmt, wie effektiv die Wirbelströme in Wärme umgewandelt werden. Materialien mit höherem Widerstand erwärmen sich bei gleicher Strommenge schneller.

Wie wir die Heizfaktoren steuern

Obwohl Sie die Wirbelströme oder den Materialwiderstand nicht direkt „einstellen“ können, steuern Sie diese indirekt über die Parameter des Induktionssystems. Dies sind die praktischen Hebel, die Sie einstellen können.

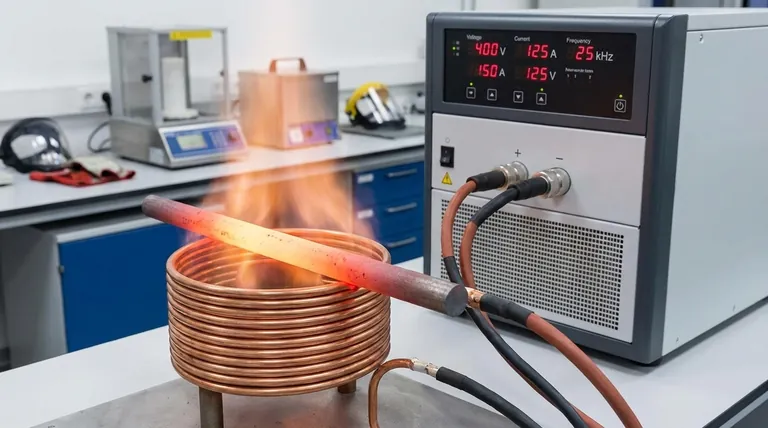

Leistung und Frequenz der Induktionsspule

Der durch die Arbeitsspule fließende Strom erzeugt ein starkes, wechselndes Magnetfeld. Ein höherer Strom in der Spule induziert ein stärkeres Magnetfeld und folglich stärkere Wirbelströme im Werkstück, was zu einer schnelleren Erwärmung führt.

Die Frequenz des Wechselstroms ist ebenso entscheidend. Sie bestimmt, wo im Bauteil die Wärme erzeugt wird, ein Phänomen, das als Skin-Effekt bekannt ist.

Die Materialeigenschaften des Werkstücks

Der inhärente spezifische Widerstand eines Materials beeinflusst direkt dessen Fähigkeit, Wärme zu erzeugen. Materialien wie Stahl haben einen höheren spezifischen Widerstand als Kupfer, wodurch sie mit Induktion viel leichter zu erwärmen sind.

Bei magnetischen Materialien wie Kohlenstoffstahl spielt die magnetische Permeabilität eine große Rolle. Eine hohe Permeabilität konzentriert das Magnetfeld, wodurch der induzierte Strom und der Heizeffekt dramatisch ansteigen.

Der Kopplungsabstand (Luftspalt)

Dies bezieht sich auf den physischen Abstand zwischen der Induktionsspule und dem Werkstück. Ein kleinerer Spalt führt zu einer stärkeren Magnetfeldkopplung, die mehr Strom induziert und zu einer effizienteren und schnelleren Erwärmung führt.

Verständnis der Kompromisse und Nuancen

Die Beherrschung der Induktionserwärmung erfordert das Verständnis, wie diese Faktoren interagieren, oft auf nicht-lineare Weise.

Der Skin-Effekt

Höhere Frequenzen bewirken, dass die Wirbelströme in einer dünnen Schicht nahe der Oberfläche des Werkstücks fließen. Dies ist ideal für Anwendungen wie die Oberflächenhärtung.

Niedrigere Frequenzen ermöglichen es dem Magnetfeld, tiefer in das Bauteil einzudringen und die Wärme gleichmäßiger im gesamten Querschnitt zu erzeugen. Dies ist notwendig für das Durcherwärmen von Knüppeln vor dem Schmieden oder für Schmelzanwendungen.

Die Curie-Temperatur

Magnetische Materialien wie Stahl verlieren ihre magnetischen Eigenschaften oberhalb einer bestimmten Temperatur, dem sogenannten Curie-Punkt (ca. 770 °C oder 1420 °F).

Wenn ein Bauteil seine Curie-Temperatur überschreitet, sinkt seine Permeabilität dramatisch. Dies verringert die Effizienz des Heizprozesses, und die Induktionsstromversorgung muss in der Lage sein, dies auszugleichen, um das nun nicht-magnetische Material weiter zu erwärmen.

Spulendesign und Geometrie

Form, Größe und Windungszahl der Spule sind entscheidend. Die Spule muss so konstruiert sein, dass sie zur Geometrie des Werkstücks passt, um ein gleichmäßiges Magnetfeld und damit eine gleichmäßige Erwärmung des Zielbereichs zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die optimalen Einstellungen hängen vollständig von Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung eines Stahlzahnrads liegt: Verwenden Sie eine hohe Frequenz, um die Wärme auf der Oberfläche zu konzentrieren, kombiniert mit hoher Leistung für eine sehr kurze Dauer.

- Wenn Ihr Hauptaugenmerk auf dem Durcherwärmen eines großen Aluminiumknüppels liegt: Verwenden Sie eine niedrigere Frequenz für eine tiefe Penetration und eine längere Heizzeit, damit sich die Wärme im gesamten Material ausgleichen kann.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Stahl in einem Tiegel liegt: Verwenden Sie eine niedrige bis mittlere Frequenz, um eine tiefe Penetration zu gewährleisten und einen magnetischen Rühreffekt zu induzieren, kombiniert mit hoher, anhaltender Leistung.

Durch das Verständnis dieser Kernfaktoren können Sie von der Brute-Force-Heizung zu einer präzisen und effizienten thermischen Verarbeitung übergehen.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkung auf die Wärmeerzeugung | Steuerungsparameter |

|---|---|---|

| Induzierter Strom (I) | Wärme ist proportional zu I² (primärer Treiber) | Spulenleistung |

| Materialwiderstand (R) | Höherer Widerstand = schnellere Erwärmung | Materialauswahl |

| Frequenz | Steuert die Heiztiefe (Skin-Effekt) | Netzteil-Einstellung |

| Magnetische Permeabilität | Steigert die Erwärmung in magnetischen Materialien (z.B. Stahl) | Materialeigenschaft |

| Kopplungsabstand | Kleinerer Spalt = stärkeres Feld & schnellere Erwärmung | Platzierung des Spulenwerkstücks |

Sind Sie bereit, dieses Wissen anzuwenden und eine präzise, effiziente Erwärmung in Ihrem Labor oder Ihrer Produktionslinie zu erreichen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich Induktionsheizsystemen, die auf Anwendungen wie Oberflächenhärtung, Durcherwärmung und Schmelzen zugeschnitten sind. Unsere Experten können Ihnen helfen, die richtige Ausrüstung und die richtigen Einstellungen auszuwählen, um Ihre thermische Verarbeitung zu optimieren und Ihnen Zeit und Energie zu sparen.

Kontaktieren Sie noch heute unsere Spezialisten für thermische Verarbeitung, um Ihre spezifischen Anforderungen zu besprechen und den KINTEK-Vorteil zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Anti-Cracking-Pressform für Laboranwendungen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Technische Keramik Aluminiumoxid Al2O3 Kühlkörper für Isolierung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist der Prozess des Induktionsofens bei der Stahlherstellung? Effizientes, sauberes Schmelzen für Spezialstahl

- Was sind die drei Hauptkomponenten eines Induktionsheizsystems? Stromversorgung, Spule und Werkstück erklärt

- Wie berechnet man den Stromverbrauch in einem Induktionsofen? Schätzen Sie Ihren Energiebedarf genau ein

- Welche Sicherheitsvorkehrungen sind bei geschmolzenem Metall zu beachten? Ein vollständiger Leitfaden zu PSA, Umgebung und Verfahren

- Wie funktioniert Induktionserhitzung auf einem Herd? Ein Leitfaden für schnelleres, sichereres Kochen

- Wie wird Induktionserwärmung auch genannt? Die Wissenschaft der Wirbelstromerwärmung erklärt

- Kann ein Induktionsofen Aluminium schmelzen? Erreichen Sie schnelles, sauberes Schmelzen für Ihr Labor

- Was ist das VAR-Verfahren in der Stahlherstellung? Erreichen Sie überlegene Metallreinheit für kritische Anwendungen